选区激光熔化成形技术(Selective laser melting,SLM)的热源为高能激光束,激光束直径小,制备

的合金件精度高、误差范围小。通过粉末熔化层层累积,成形的金属件致密度大、成分均匀,相比于传统铸

造、锻造与机加工技术,SLM技术无需模具,可极大程度地缩短生产周期,节约成本,提高材料的利用率,

在航空航天、医疗器械、汽车制造等领域得到了高速发展[1-3]。SLM的成形过程涉及诸多工艺参数,例如激

光直径、激光功率、扫描速度和扫描方式等,采用不同的工艺参数会对成形样的性能产生巨大差异,目前大

多数研究都是基于激光能量密度这个角度来分析成形零件之间的差异。

Ding等[4]研究了SLM制备Ti-6Al-4V(TC4)钛合金的力学性能和组织结构,发现降低激光能量密度更容

易细化α′马氏体,提高试样塑性,粗糙度随能量密度的增加先降低后增大。石文天等[5]研究了SLM单熔道

成形工艺,发现能量密度对TC4钛合金的表面形貌和成形质量影响较大,可以通过调整能量密度有效改善试

样表面的球化、飞溅等缺陷。Haubrich等[6]对不同激光能量密度下SLM-TC4合金试样进行组织观察,发现不

同的激光能量密度会影响试样的晶体取向规律。纵观当前主流研究,许多研究者常常以激光输入的“能量密

度”不同角度来分析成形件性能的差异,而鲜有研究探讨在等激光能量密度的条件下,不同工艺参数组合对

SLM成形零件的特征和性能是否存在影响。然而在实际打印不同属性的材料时,各工艺参数对激光工艺过程

中熔池生长的影响权重可能存在差异,黎振华等[7]在研究激光功率与扫描速度对熔池温度场影响时,发现

扫描速度对熔池的尺寸影响更大。单纯以能量密度角度来笼统地分析激光工艺参数对SLM成形试样的影响容

易忽略那些权重较大的工艺因素,从而影响后续最优工艺窗口的寻找效率;因此,通过实验来探究等激光能

量密度下不同工艺参数对SLM成形的影响具有实际指导意义[8]。此外,目前很多模拟SLM熔池成形的研究中

,粉末模型的建立往往独立于实际打印过程[9-10],模拟结果并没有和实验过程完全对照。基于此,现选用

TC4钛合金为原材料,在等激光能量密度的条件下通过ANSYS有限元数值模拟,研究激光功率和扫描速

度对熔池尺寸及温度场的影响,并通过实验进行对比论证;通过SLM成形实验,观察不同激光工艺参数组合

对SLM沉积态试样熔池、表面形貌和硬度的影响。

1、数值模型建立

1.1 数学模型

在选区激光熔化成形工艺中,金属粉末在激光热源照射下温度瞬间升高熔化形成熔池,所以SLM成形工

艺的温度场具有非线性热传导特征。其温度场的模拟满足傅里叶方程[11],表达式为式

(1)中:ρ为材料

密度;C为材料比热;t为时间;T为熔池内部温度;Q为体热源强度;kx、ky、kz为沿x、y、z方

向导热系数。基于ANSYS有限元分析机制,结合实际SLM成形过程,当激光照射在粉末上时,粉末吸收

能量后以辐射与对流的方式向四周散热,基板表面以对流方式向四周散热。边界条件的加载公式[12]表达为

式(2)中:n为三维模型法线方向;α为自然对流换热系数;Tf为换热介质温度;σ′为斯特藩-玻尔兹

曼(Ste-fan-Boltzmann)常数,取5.67×10-8W/(m

2.K4);ε为材料的辐射发射率(黑度);q为激光热源的输入。在SLM过程中,金属粉末被激光束照

射后发生熔化-熔融-凝固,金属组织内部发生吸收或释放潜热,因此必须要考虑潜热对温度场的影响,潜热

表达式为

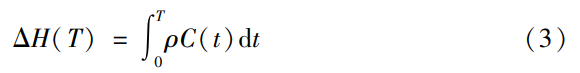

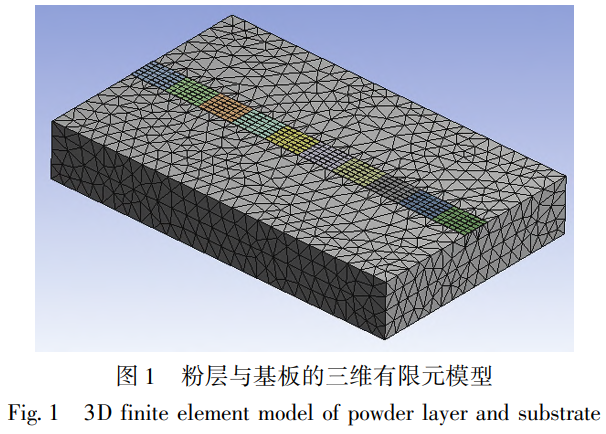

1.2 有限元模型模拟

SLM熔池的温度场主要通过ANSYS中的“生死单元法”[13]实现。通过生成和杀死单元,可以模拟

那些单元数随着载荷步的进行不断增加,对按照要求排序后生成和杀死的单元施加载荷和约束。要激活“单

元死”的效果,ANSYS程序并不是将“杀死”的单元从模型中删除,而是将其刚度(或传导,或其他分

析特性)矩阵乘以一个很小的因子值(默认值为1.0×10-6),死单元的单元载荷将为0,从而不对载荷向量

生效(但仍然在单元载荷的列表中出现)。同样,死单元的质量、阻尼、比热和其他类似效果也设为0值,

单元的应变在“杀死”的同时也将设为0。当激光热源移动到该单元时,重新激活该单元模拟金属粉末熔化

形成熔池的过程。图1为模拟SLM加工过程的单道单层有限元模型,

简化模型进行等激光能量密度下不同参数下对熔池的影响,粉层部分尺寸为13mm×1mm×0.03mm,基板

部分尺寸为13mm×8mm×1mm。熔覆层采用Solid70六面体八节点单元进行网格划分,每个小单元的尺寸

为0.16mm×0.16mm×0.03mm。基板采用四面体单元进行自由网格划分,每个小单元的尺寸为0.5mm。经过网

格划分后得到的单元和节点个数分别为10616和18790。

1.3 热源模型

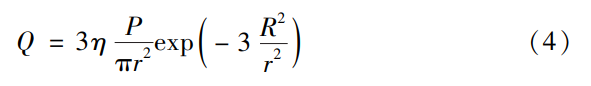

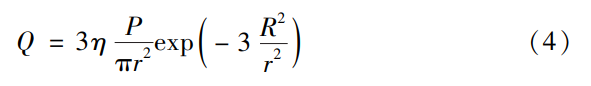

激光束产生的热量分布呈现高斯分布,因此采用高斯移动热源模型。热源公式[14]为式

(4)中:Q为

在光斑内任意点的热流密度;η为激光利用率;P为激光功率;r为激光光斑半径;R为任意点到热源中心

的距离。

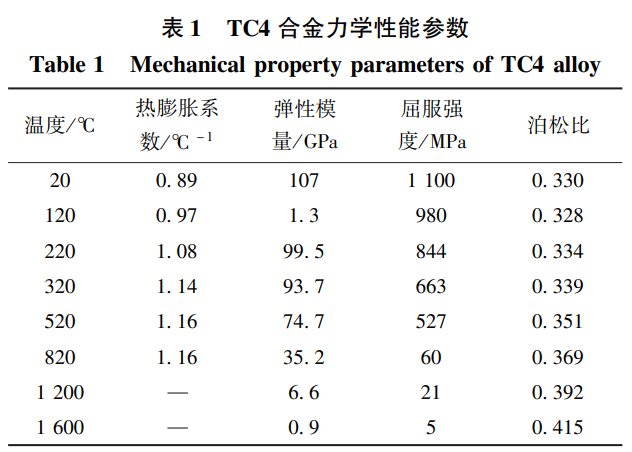

1.4 材料属性

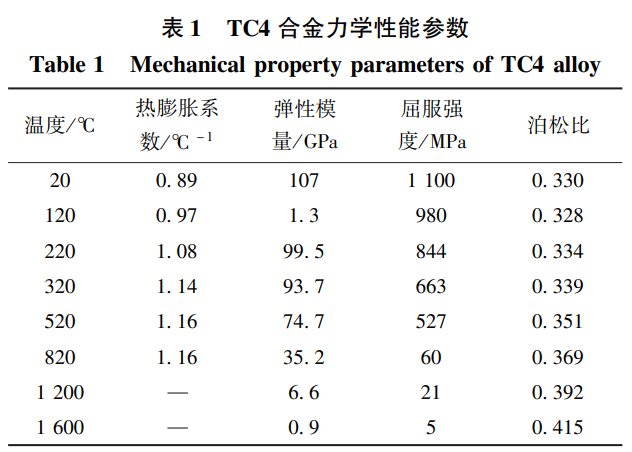

SLM的成形过程中,金属粉末的热物性参数随着温度的变化而发生改变,这种变化往往是非线性的。基

板和粉层均为TC4合金,表1为所需温度范围内TC4合金的力学性能参数。

2、实验部分

2.1 实验材料和设备

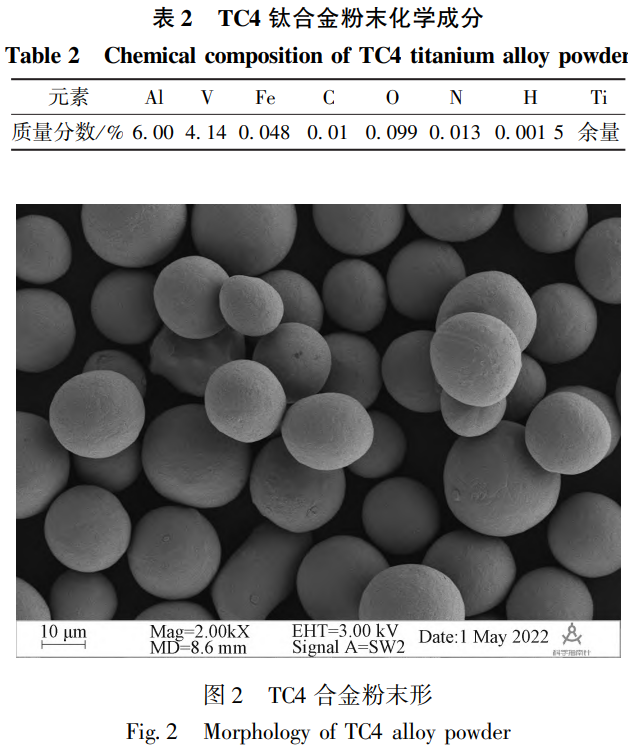

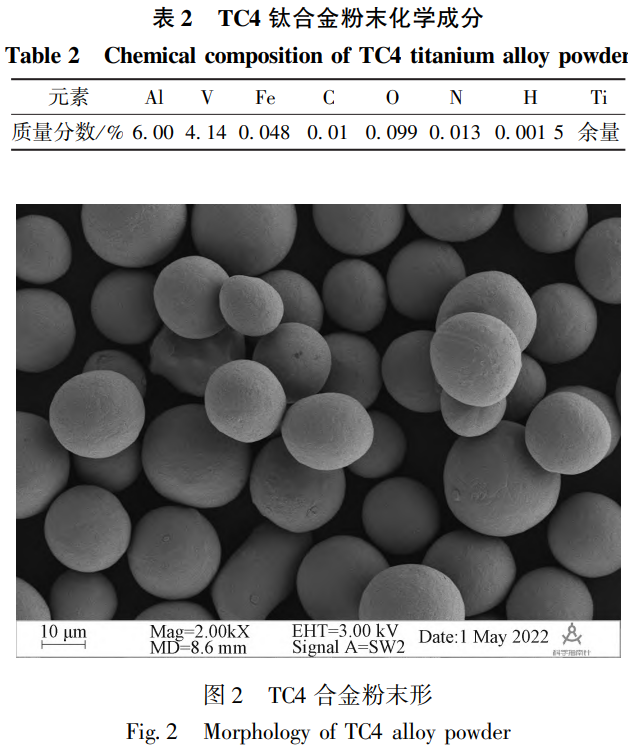

实验所用原料采用气雾化法制备的TC4球形粉末,粉末分布均匀,表面光滑,球形度较好,粉末粒径范

围为15~53μm。TC4粉末化学成分如表2所示,粉末微观形貌如图2所示。

实验采用西安铂力特增材技术股份有限公司生产的BLT-A160设备,激光器为德国IPG公司的500

W风冷激光器,光斑直径为100μm,该设备最大成形尺寸为160mm×160mm×100mm。实验过程中全程通入

99.99%的高纯度氩气使成型腔内氧含量一直保持在100×10-6以下。实验中激光扫描策略采用条形扫描,相

邻层间扫描方向旋转67°。

2.2 实验方法

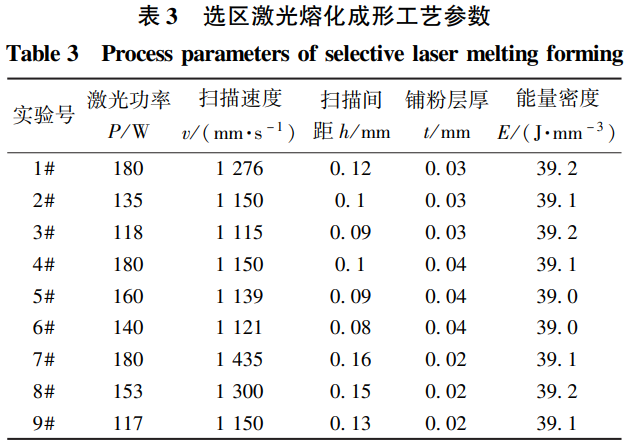

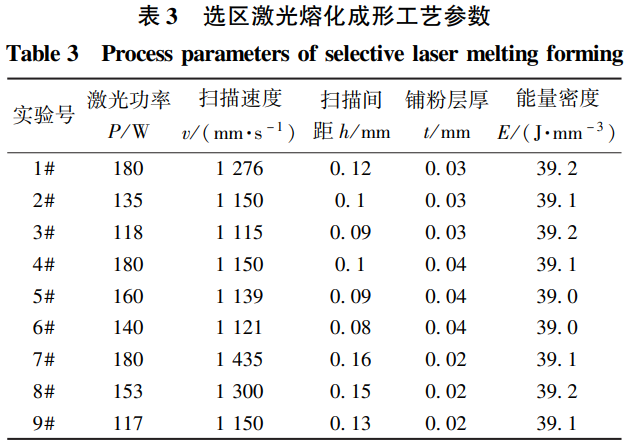

为制备最佳成形试样,采用西安铂力特增材技术股份有限公司提供的TC4合金粉末成熟工艺窗口,其激

光能量密度为(39.1±0.1)J/mm3,能量密度的计算公式为

式(5)中:E为激光能量密度,J/mm3;P为激光功率,W;v为扫描速度,mm/s;h为扫描间距,

mm;t为铺粉层厚,mm。据此制定本实验SLM工艺条件下等激光能量密度的参数如表3所示。

将打印好的试样(图3)用线切割从基板去除,超声波清洗去除表面杂质后用JB-5C型粗糙度轮廓仪

测量试样上表面和侧表面的粗糙度,每个被测面测量三次取平均值为最终粗糙度值;采用VEGA3SBH

型钨灯丝扫描电子显微镜(scanningelectronmicroscope,SEM)观察成形

试样表面的微观形貌,金相表征实验采用常规方法进行,取试样尺寸为10mm×10mm×10mm,对试样上表面

进行打磨、抛光与腐蚀处理。腐蚀试剂采用Kroll腐蚀液,体积比为氢氟酸∶硝酸∶蒸馏水=1∶3∶7

,腐蚀时间为5~10s,腐蚀后的试样在AxioObserverZ1m型光学显微镜下观察其微观组织形

貌。硬度测试采用HBRV-187.5型电动布洛维硬度计,将试样上表面和侧表面进行粗磨抛光,测试载荷为

30kgf(1kgf=9.81N),保压时间为12s,每个测量面选取3个测量点取平均值为最终硬度值。

实验过程中主要设施如图4所示。

3、结果与分析

3.1 熔池尺寸模拟

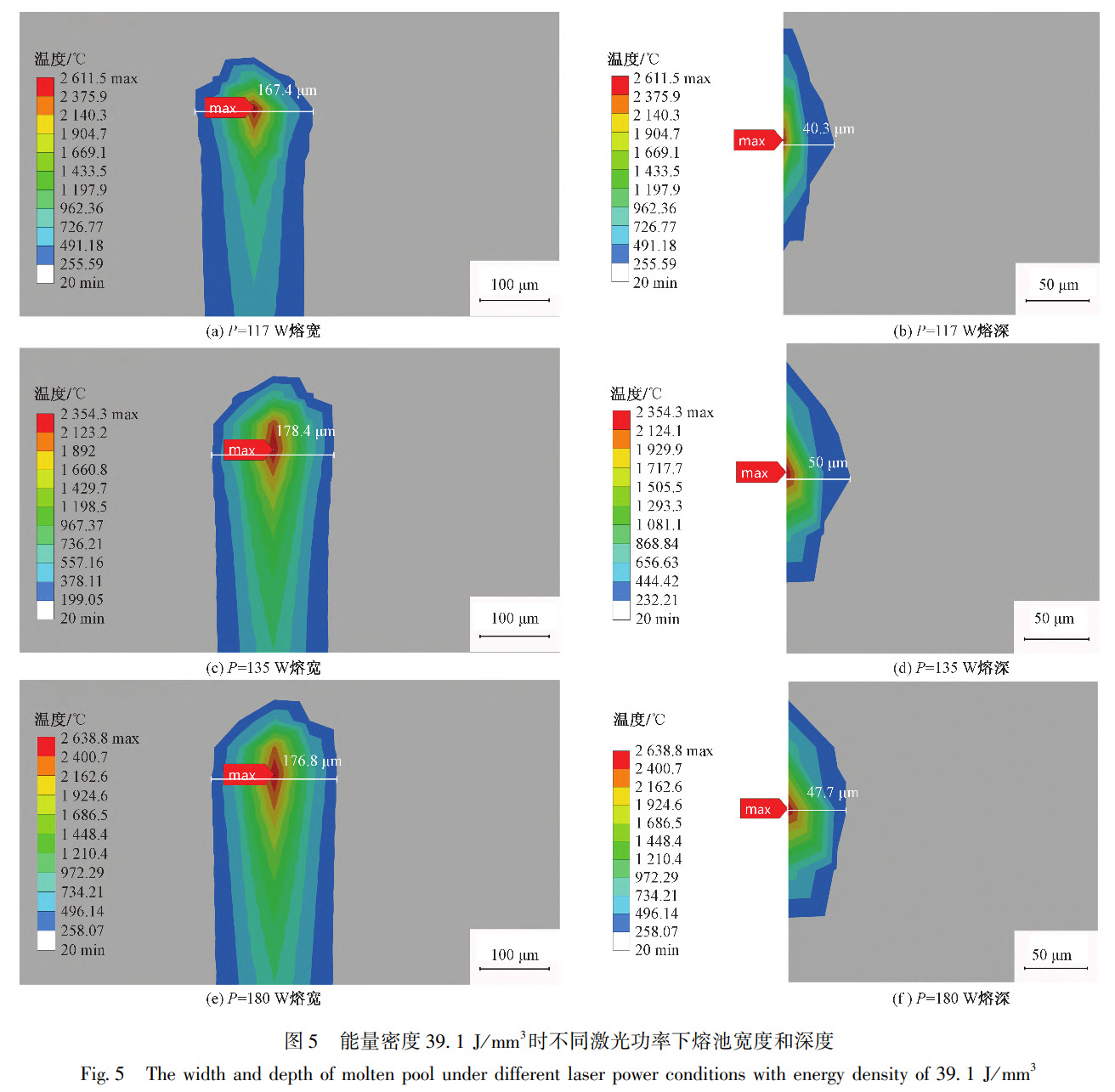

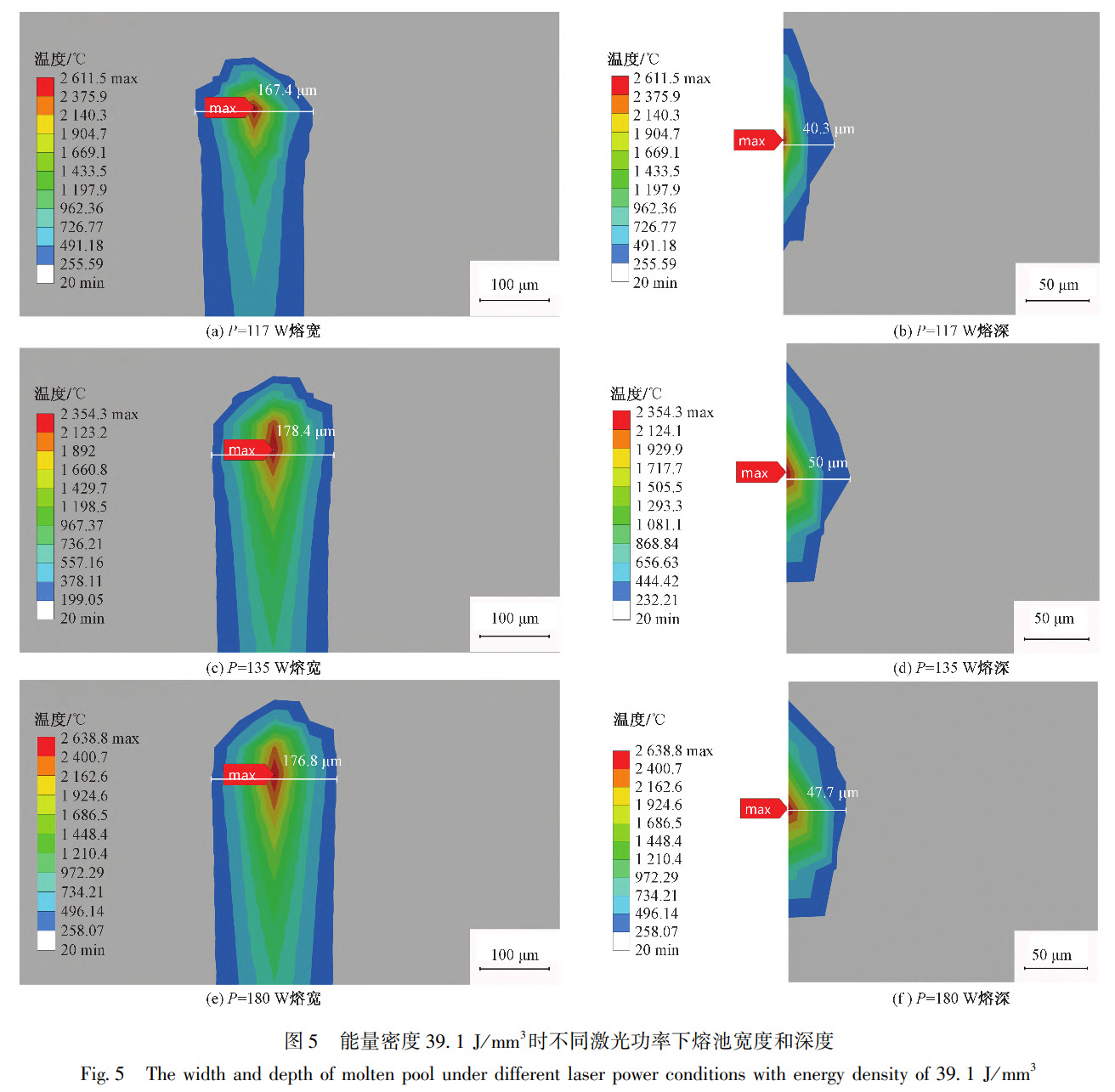

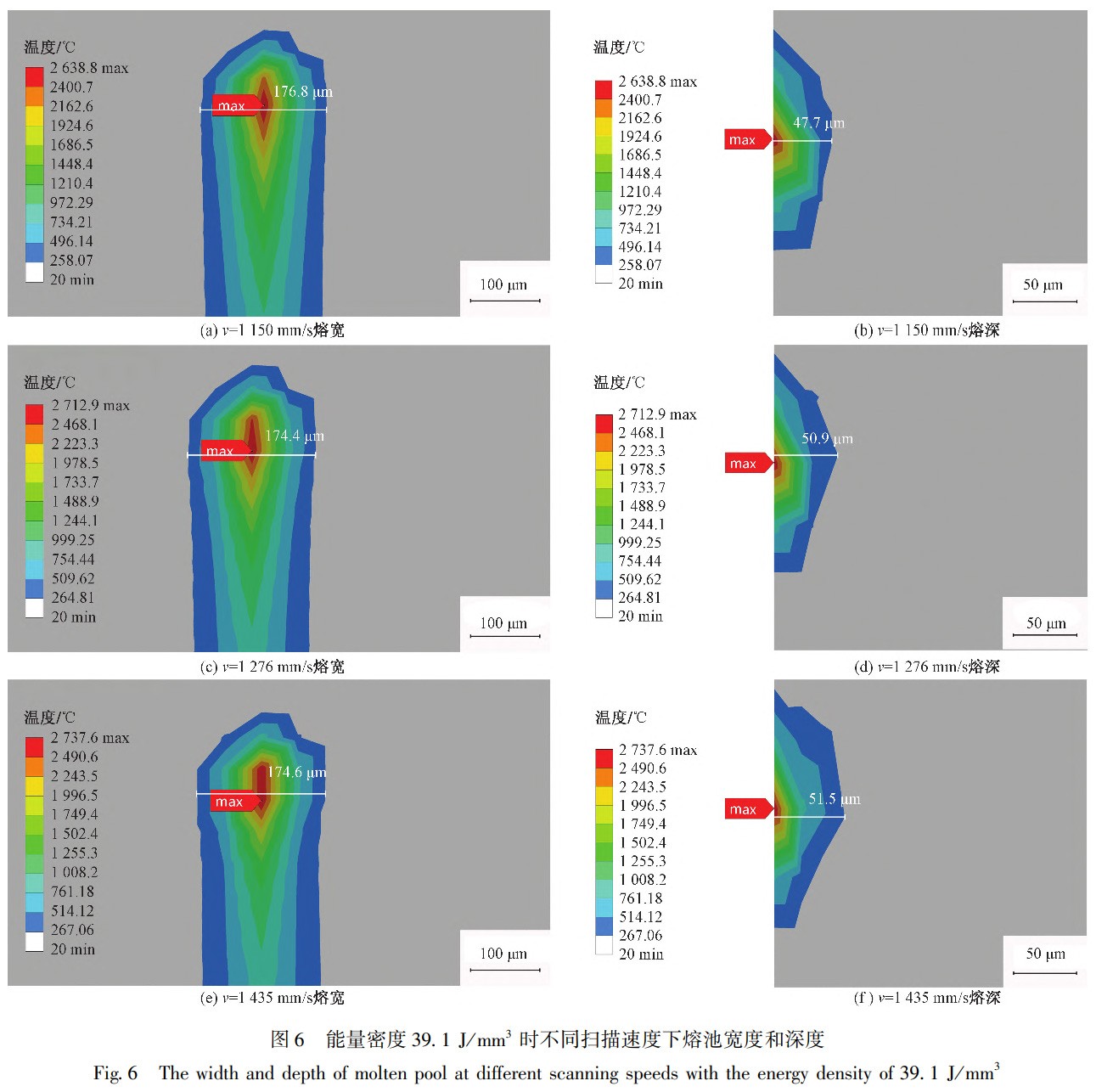

图5和图6分别为激光能量密度39.1J/mm3时激光功率和扫描速度对熔池尺寸的影响。图5为扫描速度v

=1150mm/s,激光功率P分别为117W(9#)、135W(2#)、180W(4#)时的熔宽与熔深,可以看出

,随着激光功率的增大,熔宽与熔深也逐渐变大,熔宽从167.4μm先增大到178.4μm后再降低到176.8μm,

熔深从40.3μm先增加到50μm后降低到47.7μm。模拟结果还表明,激光功率在135W时熔池温度最低,熔池

最低为2354.3℃。如图5(c)所示,当激光功率P=135W时,熔池的宽度与深度最大,此时熔池中心区域

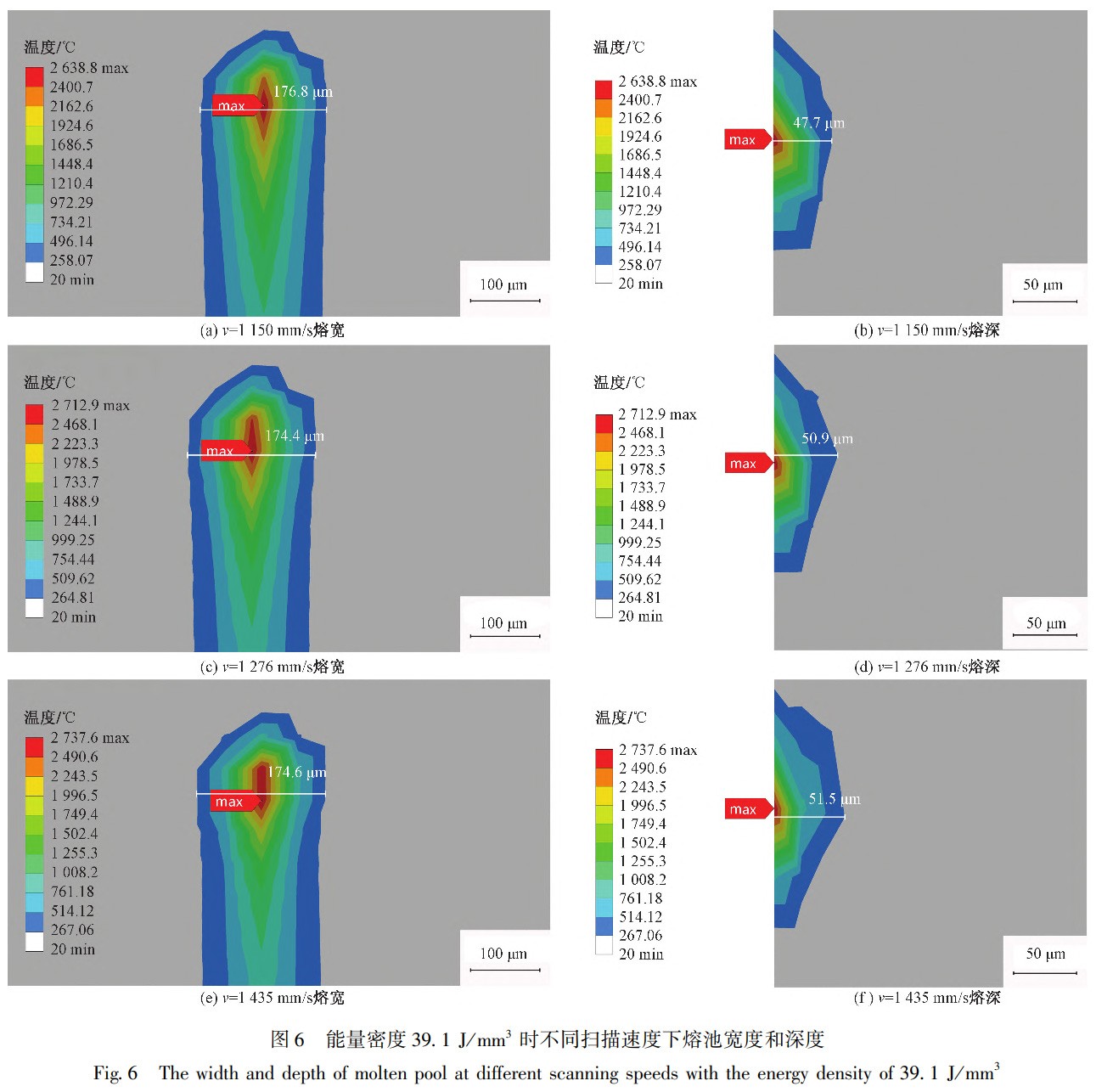

温度最低,更有利于熔池热应力的扩散。图6为激光功率P=180W,扫描速度v分别为1150mm/s(4#)、

1276mm/s(1#)、1435mm/s(7#)时熔池的宽度与深度,可以看到,扫描速度从1150mm/s增加到

1435mm/s,熔池的宽度从176.8μm下降到174μm后基本保持不变,深度从47.7μm上升到51.5μm,熔池最

高温度从2638.8℃上升到2737.6℃。观察图6可以发现,当扫描速度超过1276mm/s后,熔池的尺寸基本没有

明显的变化,但熔池中心的最高温度会继续随着扫描速度的增大而继续增大,这是因为随着扫描速度加快,

激光照射下液态金属快速凝固成固态熔池,单道熔池内部的热量来不及释放[15]。在层层累积下熔池热应力

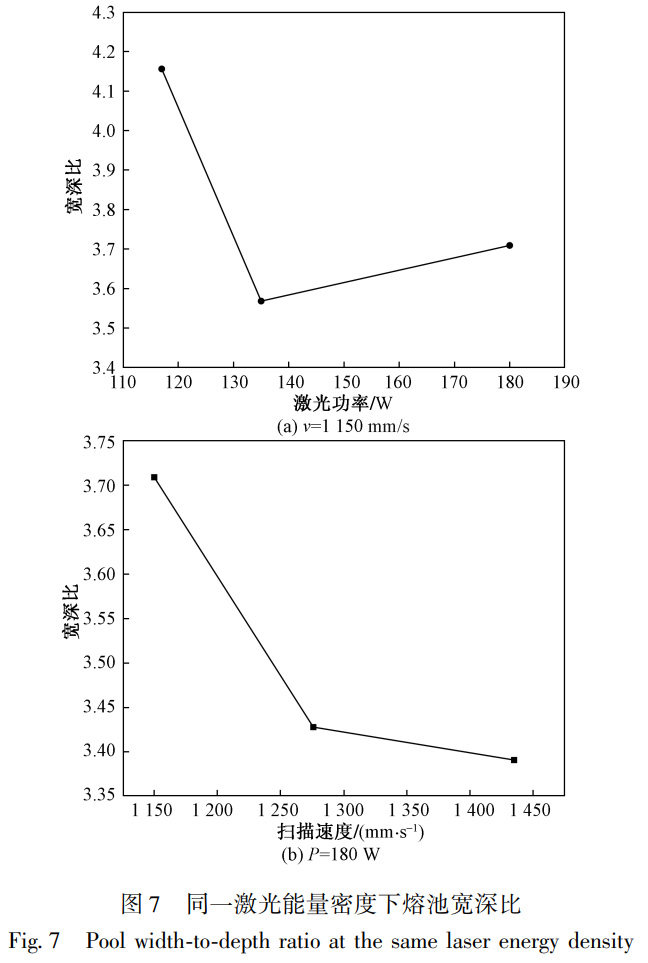

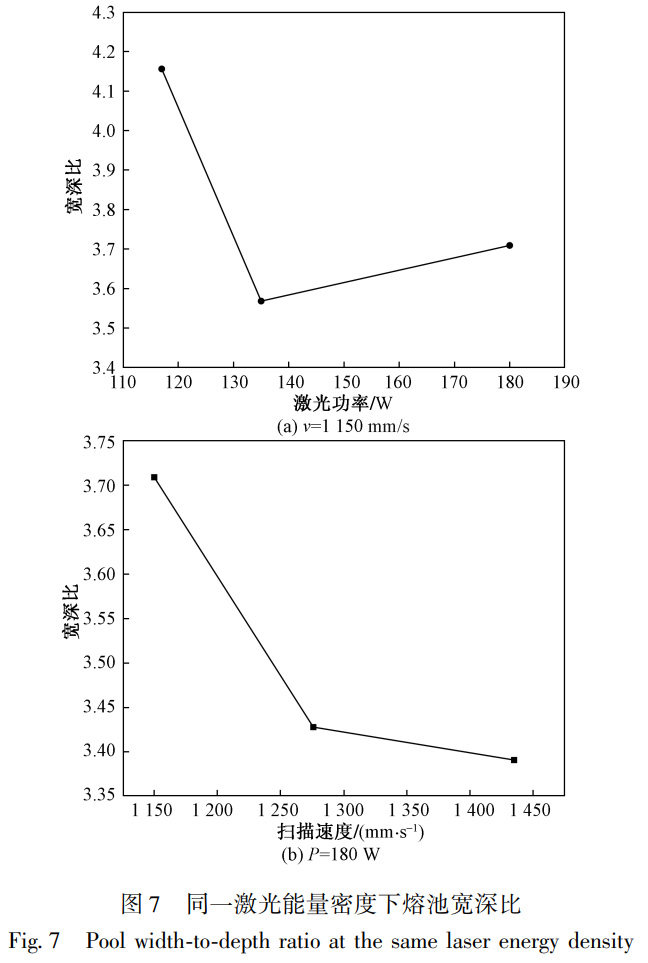

集中将导致试样发生裂纹、翘曲等现象。图7所示为激光能量密度39.1J/mm3下激光功率和扫描速度对熔池宽

深比的影响,从图7(a)中可以看出,在恒定的激光能量密度下保持扫描速度不变,随着激光功率的增加

,熔宽、熔深先减小后上升,在激光功率为135W时达到最小。在激光功率恒定时[图7(b)],随着扫描速

度的增加,熔宽、熔深逐渐减小,在扫描速度为1435mm/s时达到最小。熔宽/熔深的值越小,熔池更倾向于

向下向延伸,熔池的生长比例更加均匀。熔池尺寸和熔宽与熔深比值(宽深比)的显著变化说明了在恒定的

激光能量密度下激光功率和扫描速度的变化将导致熔池尺寸的变化,能量密度对熔池尺寸不能起决定性影响

。

3.2 表面粗糙度和熔池的成形

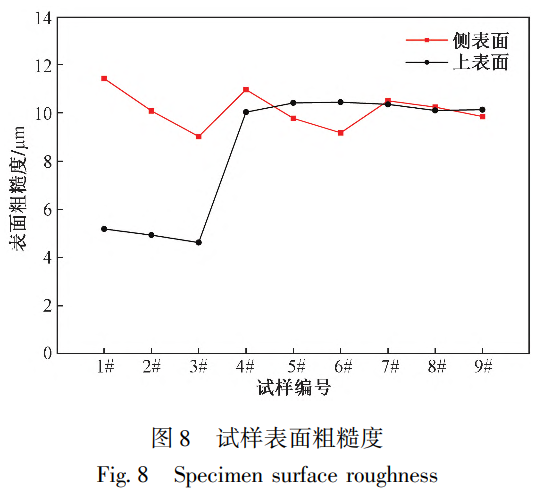

根据表3中的工艺参数进行了分别进行三次成形实验,每一次实验选择不同的铺粉层厚。对成形后的样

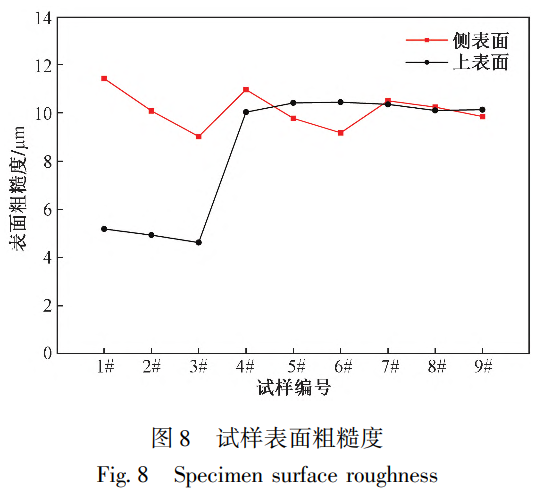

品进行上表面和侧表面粗糙度的测量,测量结果如图8所示。可以看出,第一次实验(试样1#、2#、3#)

侧表面粗糙度从1#试样11.5μm下降到3#试样9.0μm,第二次实验(试样4#、5#、6#)侧表面粗糙度从

4#试样11.0μm下降到6#试样9.2μm,第三次实验(试样7#、8#、9#)的侧表面粗糙度从7#试样10.5

μm下降到9#试样9.8μm。三次不同铺粉层厚下每一组试样侧表面粗糙度都呈现下降趋势,说明等激光能量

密度下减小激光功率、扫描速度和扫描间距有利于SLM产品侧面的平整度。进一步观察三次实验样品的上表

面粗糙度可以发现,第一组实验(试样1#、2#、3#)的粗糙度平均为5.0μm,比第二组(试样7#、8#

、9#)时的平均粗糙度10.4μm和第三组(试样4#、5#、6#)时的平均粗糙度10.3μm有着明显的降低,

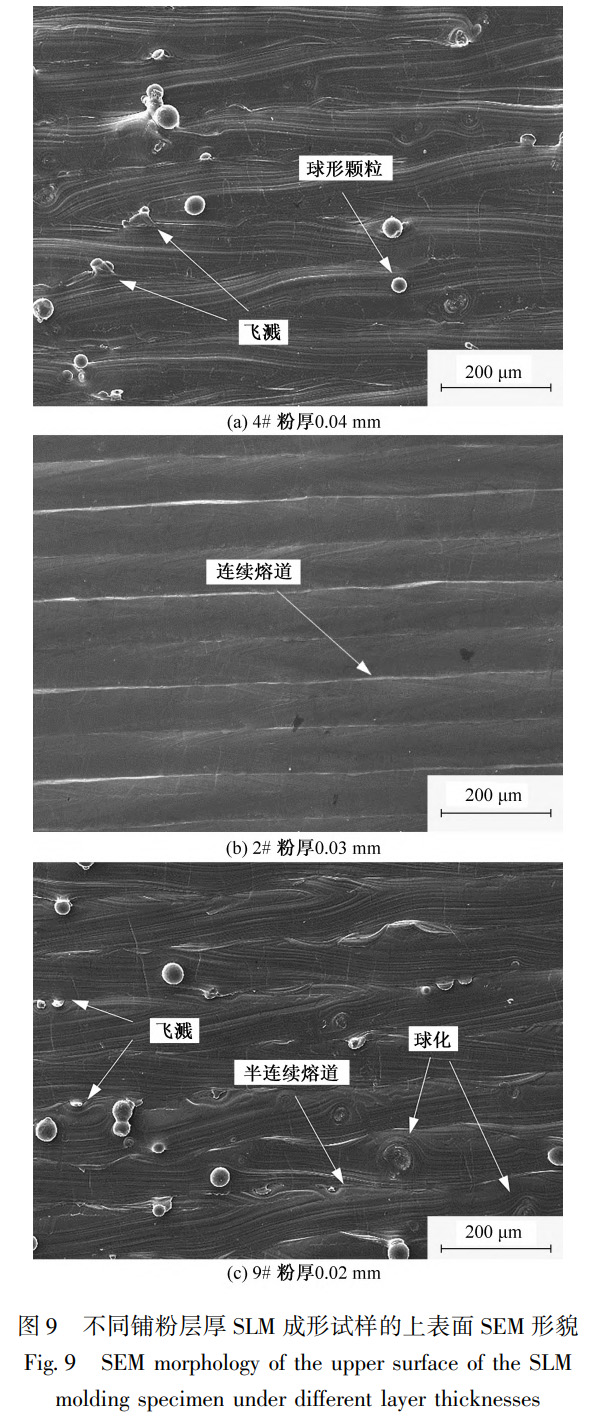

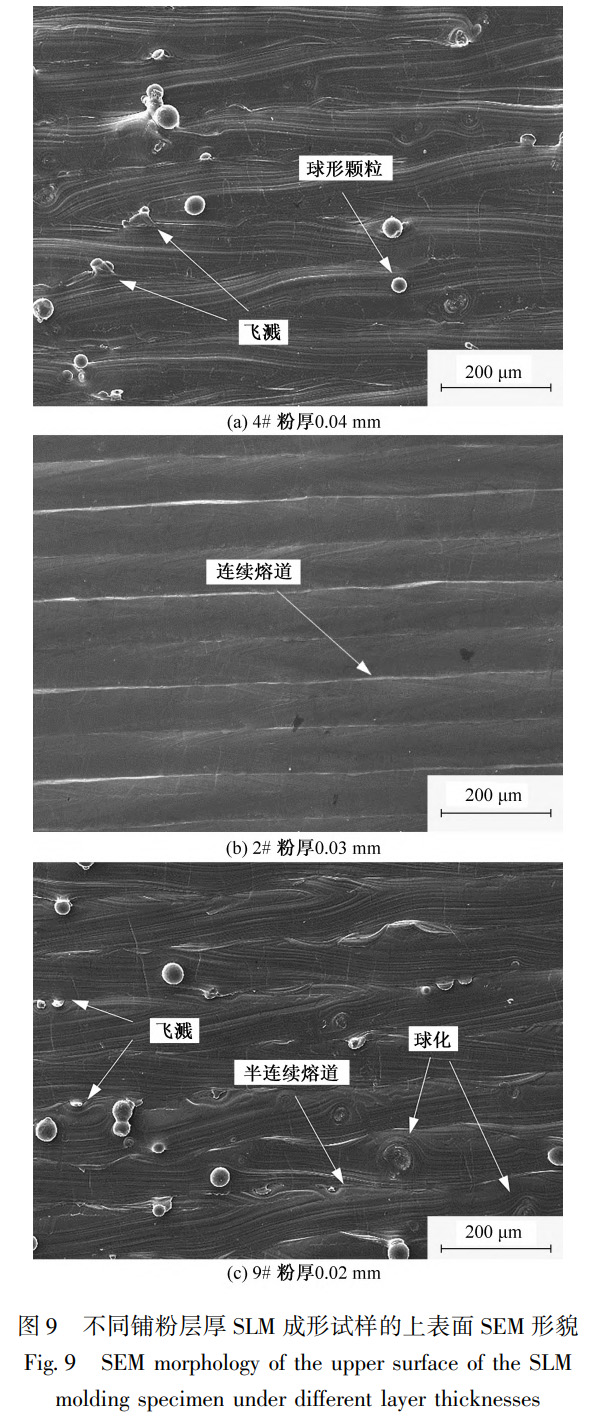

猜测这是三组实验铺粉层厚不同造成的。为了进一步探究在激光能量密度相同时,不同的铺粉层厚造成试样

上表面粗糙度差异的原因,选取了4#、2#、9#试样,用SEM扫描电镜观察了不同铺粉层厚试样的上表

面形貌,如图9所示。从图9(b)可以看到,当铺粉层厚为0.03mm时,试样上表面相对平滑,熔池搭接连续

、平缓且分布均匀,熔道较浅整体成形质量较好,因此表面粗糙度较小。当铺粉层厚为0.02mm和0.04mm时,

如图9(a)和图9(c)所示,熔池搭接效果明显下降,熔道较深且出现半连续熔道,表面呈现明显的“沟

壑”状。同时可以观察到半熔化的合金粉末和球形颗粒附着在熔池表面,此时的表面粗糙度比铺粉层厚为

0.03mm时明显增大,该结果与实验测得的粗糙度数据相符合。激光束作用在粉末上时,激光能量转换为热量

被粉末吸收,粉末达到熔点后熔融形成熔池相互搭接,因此熔池的成形质量是影响粗糙度的主要原因之一

[16]。有学者认为熔池的成形质量与液态金属的表面张力和黏度有关[17-18],液态动力黏度μ与液态温度

T的关系[19]表达式为

式(6)中:μ为液态的动力黏度;m为原子的质量;γ为液态的表面张力值;kB为

玻尔兹曼常数;T为液态的温度。由式(6)可知,液态金属的表面张力与温度成反比,熔池因为表面张力来不及向两边

铺展导致成形质量较差且更容易出现球化现象和形成未熔颗粒,激光能量密度与激光所提供的热量成正比,

因此用激光能量密度来解释熔池的成形质量[20-21]。

然而,相同的激光能量密度提供的能量是相同的,这就不能用激光能量密度的变化影响熔池的成形质量

来解释。激光照射在粉末上时,激光束中心的能量最高,当激光作用在较厚的粉层时,熔池边缘的粉末通过

热传导的方式熔化。受温度梯度的影响,相比于熔池中心部位,熔池边缘的能量不能使粉末充分的熔化,较

快的冷却速率将粘连未及时融化的球形颗粒和微熔颗粒,增大熔池表面粗糙度,如图9(a)所示;而铺粉

层较薄时,激光作用在粉末上会导致粉末蒸发发生汽化现象,激光束穿透粉末使上一层已成形面产生过烧现

象[22],熔池的热积累效应增大,表面吸附未熔金属颗粒影响熔池形貌[23],出现半连续的熔道,同样增大

了表面粗糙度,如图9(c)所示。

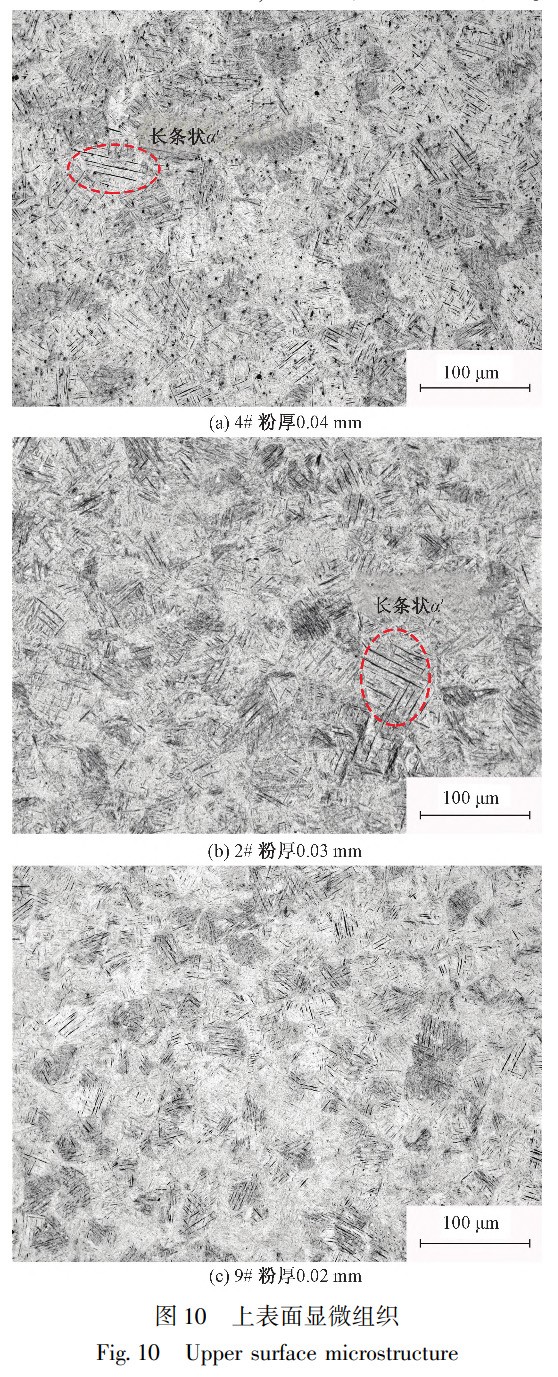

3.3 微观组织形貌

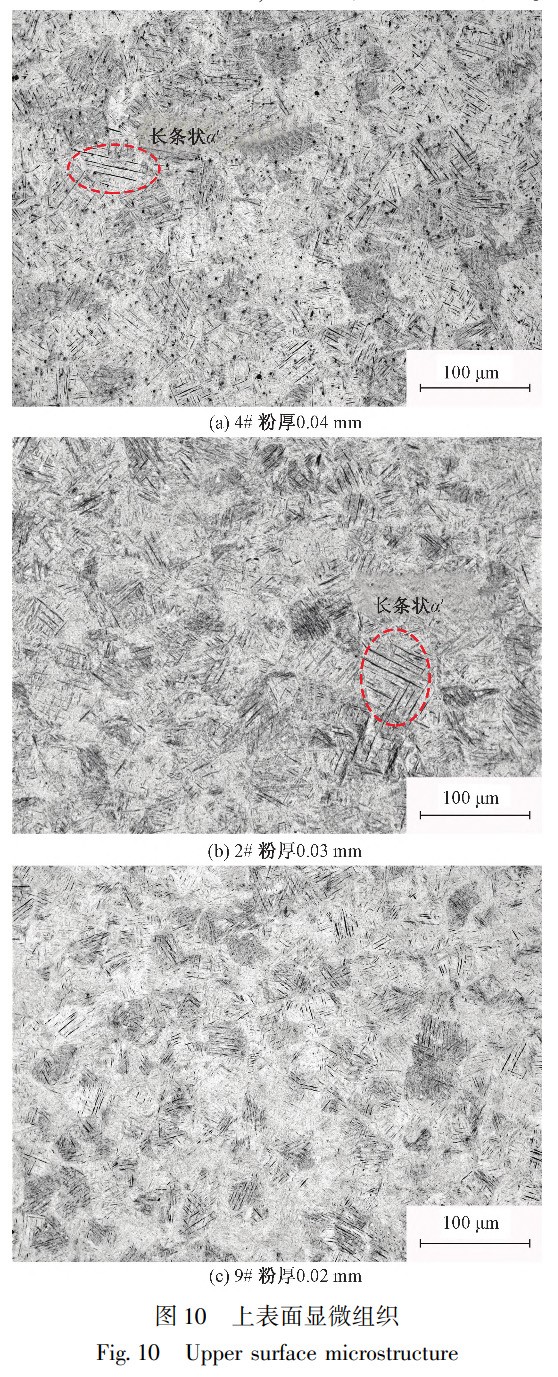

察了等激光能量密度下试样的光学显微组织。如图10(a)所示,当铺粉层厚为0.04mm时,试样内部出

现分布均匀且密集的细小圆孔,这是因为粉层较厚时,激光能量不足以使金属粉末充分的熔化,熔池中夹杂

着未完全熔透的粉末颗粒,与图9(a)的结果相吻合。当铺粉层厚取0.03mm和0.02mm时,如图10(b)和

图10(c)所示,试样内部的成形质量较好,基本没有明显缺陷。继续观察图10发现,铺粉层厚为0.04mm和

0.03mm时,试样组织中的马氏体α相比较粗大,出现粗大的长条状α′马氏体,而铺粉层厚为0.02mm时,长

条状α′马氏体消失不见,主要为细小的针状α′马氏体。这种微观组织的差异主要是因为SLM成形过程中

激光作用在金属粉末上时,同时对上一层已形成的熔池有重熔效果[24],与热处理效果相似,细化晶粒,此

时α′马氏体相尺寸较小,组织成分更加均匀[25]。

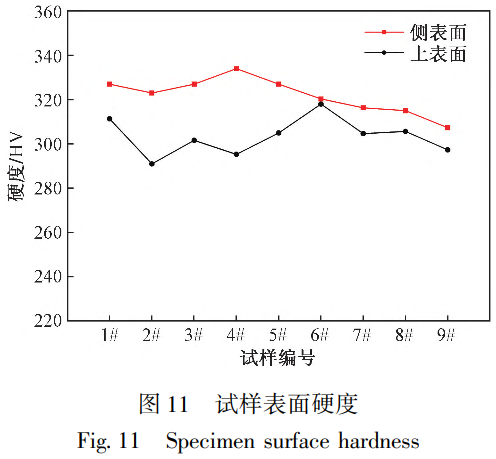

3.4 显微硬度

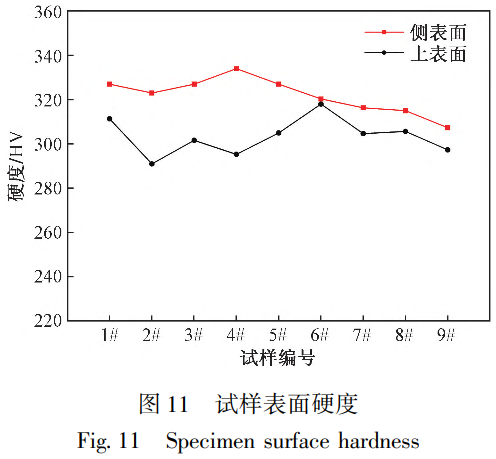

对成形试样进行了显微硬度的测试,测量结果如图11所示。可以看出,试样侧表面硬度在310~330HV

,上表面硬度在290~320HV,其中HV表示维氏硬度。观察同一铺粉层厚下的硬度可发现,当铺粉层厚为

0.03mm时(试样1#、2#、3#),试样侧表面硬度变化很小,而上表面硬度先下降后上升,2#试样硬度最

小为291HV,与1#试样最大硬度311HV相差20HV;铺粉层厚为0.04mm时(试样4#、5#、6#),试样

侧表面硬度由334HV下降到了320HV,而上表面硬度则完全相反,呈上升趋势,由295HV增加到318HV

;当铺粉层厚为0.02mm时(试样7#、8#、9#),试样侧表面和上表面硬度变化趋势一致。这说明即便激

光能量密度相同,不同的激光工艺参数组合依然可以对试样的侧表面和上表面硬度产生一定的影响。虽然有

实验结果表明,在等激光能量密度、等激光功率下激光工艺参数对试样的成形性能影响较小[26],但是在恒

定的激光能量密度下,采用不同的工艺参数组合验证了对试样硬度的影响。观察图11发现,在恒定的激光能

量密度下,每个试样的上表面硬度都要比侧表面硬度略高。结合选区激光熔化成形的特性,其原因可能是当

激光照射在TC4合金粉末上时,上表面粉末受高能激光束作用直接熔融,熔池之间相互搭接成形上表面,粉

末之间的结合力较大。侧表面层与层之间的结合力略低,激光需要穿透粉末后,通过热传导的方式使上层已

成形的熔池重新熔融,与下一层新成形的熔池结合,因此层与层之间的结合力要低于熔池之间搭接的结合力

,侧表面硬度低于上表面硬度[27]。

4、结论

采用选区激光熔化技术成形TC4钛合金试样,通过数值模拟和实验,将实验粉层与仿真模型结合,探讨

了等激光能量密度下不同的工艺参数组合成形试样的熔池、表面形貌和硬度,弥补了实验粉层与仿真模型不

符的情况。研究发现仅以激光能量密度来衡量SLM成形零件的性能差异是不够的,例如在输入相同的激光能

量密度相同时,不同的功率和速度组合对熔池的温度场有较大差异;铺粉层厚对成形的试样性能和形貌有更

为显著的影响。因此在选择工艺参数时,不仅要选取合适的能量密度,对参数之间的组合也要慎重。

主要结论如下。

(1)在等激光能量密度下,激光功率和扫描速度的不同组合将导致不同的熔池尺寸;在激光功率为135

W时,扫描速度为1435mm/s时熔池生长比例倾向于纵向延伸,熔池尺寸更加均匀。

(2)激光能量密度相同时,不同的工艺参数组合整体上并没有对试样侧表面粗糙度造成显著影响,但

试样上表面粗糙度在铺粉层厚为0.03mm时,明显优于铺粉层厚为0.02mm和0.04mm的试样。同一铺粉层厚下试

样的侧表面和上表面粗糙度略有变化。本实验中铺粉层厚为0.03mm,激光功率为118W,扫描速度为

1115mm/s,扫描间距为0.09mm时,测得试样的上表面粗糙度最小为4.62μm。

(3)SEM和金相观察可以看出,即便激光能量密度相同,但试样表面的成形熔道和微观组织存在较大差

异。铺粉层厚为0.03mm时,试样表面熔道最光滑;铺粉层厚为0.04mm的试样内部分布大量细小圆孔,铺粉层

厚为0.02mm的试样中出现细小针状马氏体。

(4)试样的侧表面硬度均高于上表面硬度;在激光能量密度相同的条件下,试样上表面的硬度变化幅

度大于侧表面。在同一铺粉层厚下,试样上表面硬度变化也不同于侧表面的硬度变化。试样上表面的最大硬

度变化为23HV,而侧表面为14HV。

参考文献

[1]战金明,梁志刚,黄进钰,等.TC4钛合金表面单道激光熔覆工艺研究[J].应用激光,2020,40(6

):955-961.

ZhanJinming,LiangZhigang,HuangJinyu,etal.Stud

yonthesinglelasercladDingprocessonTC4titaniumalloy

surface[J].Ap-pliedLaser,2020,40(6):955-961.

[2]许明三,张正,黄旭.能量密度对SLM成形316L致密度与耐磨性能的影响研究[J].应用激光,2021

,41(3):431-438.

XuMingsan,ZhangZheng,HuangXu.Effectofenergyde

nsityondensityandwearresistanceofSLMformed316L[J].A

ppliedLa-ser,2021,41(3):431-438.

[3]ZhangW,WangL,FengZ,etal.Researchprogressons

electivelasermelting(SLM)ofmagnesiumalloys:arevi

ew[J].Optik,2020,207:163842.

[4]DingHH,ZhangJ,LiuJY,etal.Effectofvolumeenergy

densityonmicrostructureandmechanicalpropertieso

fTC4alloybyselec-tivelasermelting[J].JournalofAllo

ysandCompounds,2023,968:171769.

[5]石文天,韩玉凡,刘玉德,等.选区激光熔化TC4球化飞溅机理及其试验研究[J].表面技术,2021

,50(11):75-82.

ShiWentian,HanYufan,LiuYude,etal.Mechanismand

experi-mentalstudyofTC4spheroidizationandsplashin

selectivelasermelting[J].SurfaceTechnology,2021,50

(11):75-82.

[6]HaubrichJ,GussoneJ,BarrioberoVP,etal.Therol

eoflatticedefects,elementpartitioningandintrins

icheateffectsonthemicrostructureinselectivelase

rmeltedTi-6Al-4V[J].ActaMaterialia,2019,167:136-148.

[7]黎振华,邓煜华,姚碧波,等.相同激光能量密度下扫描速度对选区激光熔化钴铬合金熔池尺寸与

致密度的影响[J].激光与光电子学进展,2022,59(7):413-417.

LiZhenhua,DengYuhua,YaoBibo,etal.Effectoflase

rscanspeedonpoolsizeanddensificationofselective

lasermeltedcocral-loyunderconstantlaserenergyde

nsity[J].Laser&OptoelectronicsProgress,2022,59(7):413

-417.

[8]冯庆晓,李多生,叶寅,等.层间停留时间对SLM成形Ti6Al4V应力场模拟研究[J].应用激光,2021

,41(6):1249-1256.

FengQingxiao,LiDuosheng,YeYin,etal.Simulation

ofstressfieldofSLMformingTi6Al4Vbyinterlayerresidenc

etime[J].Ap-pliedLaser,2021,41(6):1249-1256.

[9]杨寅晨,荣远卓,王翔,等.TC4粉末选区激光熔化基础烧结工艺仿真与试验研究[J].现代制造工

程,2022(12):19-26.

YangYinchen,RongYuanzhuo,WangXiang,etal.Simul

ationandexperimentalstudyonbasicsinteringproces

sofTC4powderbyselectivelasermelting[J].ModernManuf

acturingEngineering,2022(12):19-26.

[10]郑志军,郑翔.基于激光重熔的SLM成形316L不锈钢温度场仿真及工艺优化[J/OL].材料导报

:1-12[2024-04-23].

http://kns.cnki.net/kcms/detail/50.1078.TB.20230824.1109.002.h

tml.ZhengZhijun,ZhengXiang.Temperaturefieldsimu

lationandprocessoptimizationofSLMforming316Lstainlesssteelbasedonlaserremelting[J/OL].Materialguide:1-12[2024-04-23].http://kns.c

nki.net/kcms/detail/50.1078.TB.20230824.1109.002.html.

[11]王国波,李多生,叶寅,等.GH4169合金单道多层SLM成形过程热行为分析[J].应用激光,2021,41(6):1257-1264.

WangGuobo,LiDuosheng,YeYin,etal.Thermalbehavi

oranalysisofGH4169alloyinSLMformingprocess[J].Applie

dLa-ser,2021,41(6):1257-1264.

[12]王良,陈香锦,晏文涛,等.中厚板铝合金激光-MIG复合焊过程应力与变形研究[J].应用激光

,2023,43(2):70-79.

WangLiang,ChenXiangjin,YanWentao,etal.Studyon

stressanddeformationduringlaserMIGcompositewel

Dingofmediumandthickplatealuminumalloy[J].AppliedL

aser,2023,43(2):70-79.

[13]郭鑫鑫,陈哲涵.激光增材制造过程数值仿真技术综述[J].航空学报,2021,42(10):234-246

.

GuoXinxin,ChenZhehan.Reviewonnumericalsimulat

ionofla-seradditivemanufacturingprocess[J].Aerona

uticalJournal,2021,42(10):234-246.

[14]李军,刘婷婷,廖文和,等.激光选区熔化GH3536高温合金成形特征与缺陷研究[J].中国激光

,2023,50(12):204-213.

LiJun,LiuTingting,LiaoWenhe,etal.Studyonformi

ngchar-acteristicsanddefectsofGH3536superalloybyl

aserselectivemelting[J].ChineseJournalofNonferro

usMetals,2023,50(12):204-213.

[15]魏建锋,武美萍,韩基泰.扫描策略对SLM成形Inconel718表面质量的影响机制[J].应用

激光,2020,40(4):621-625.

WeiJianfeng,WuMeiping,HanJitai.Effectmechanis

mofscan-ningstrategyonsurfacequalityofInconel718b

ySLM[J].Ap-pliedLaser,2020,40(4):621-625.

[16]CuiX,ZhangS,ZhangCH,etal.Additivemanufactur

ingof24CrNiMolowalloysteelbyselectivelasermeltin

g:influenceofvolumetricenergydensityondensifica

tion,microstructureandhardness[J].MaterialsScien

ceandEngineeringA,2021,809:140957.

[17]赵昀,赵国瑞,马文有,等.镍的激光选区熔化成形工艺、结构与性能研究[J].激光与光电子学

进展,2020,57(17):186-197.

ZhaoYun,ZhaoGuorui,MaWenyou,etal.Studyonproce

ss,structure,andpropertiesofnickelselectivelase

rmelting[J].La-ser&OptoelectronicsProgress,2020,57(17

):186-197.

[18]GuDD,ShenYF.Effectsofprocessingparameterson

consolida-tionandmicrostructureofW-Cucomponentsb

yDMLS[J].Jour-nalofAlloysandCompounds,2009,473(1/2):107

-115.

[19]王磊,郭铠,丛佳琦,等.工艺参数对选区激光熔化316L不锈钢缺陷的影响[J].激光与光电子学

进展,2023,60(5):182-189.

WangLei,GuoKai,CongJiaqi,etal.Effectofprocess

parame-tersondefectofSLM316Lstainlesssteel[J].Laser&

Optoelec-tronicsProgress,2023,60(5):182-189.

[20]刘畅,马行驰,马海彬.工艺参数对选区激光熔化成型316L不锈钢组织结构的影响[J].科学技术

与工程,2020,20(8):3011-3016.

LiuChang,MaXingchi,MaHaibin.Effectoftechnolog

icalpa-rametersonmicrostructureof316Lstainlessste

elbyselectivelasermelting[J].ScienceTechnologyan

dEngineering,2020,20(8):3011-3016.

[21]黄卫东,张伟杰,练国富,等.SLM成形工艺参数对316L不锈钢成形件表面粗糙度的影响[J].应

用激光,2020,40(1):35-41.

HuangWeidong,ZhangWeijie,LianGuofu,etal.Effec

tofSLMformingprocessparametersonsurfaceroughness

of316Lstainlesssteelparts[J].AppliedLaser,2020,40(1):

35-41.

[22]杜磊,柯林达,孙京丽,等.选区熔化Ti-6Al-4V合金热行为及成形质量研究[J].热加工工

艺,2021,50(2):41-46.

DuLei,KeLinda,SunJingli,etal.Researchontherma

lbeha-viorandformingqualityofselectivelasermelt

edTi-6Al-4Vtitani-umalloy[J].HotWorkingTechnology,

2021,50(2):41-46.

[23]许良,张浩明,周松,等.选区激光熔化成型TC4钛合金的拉伸性能[J].科学技术与工程,2020,

20(4):1355-1359.

XuLiang,ZhangHaoming,ZhouSong,etal.Tensilepro

pertyofselectivelasermeltingTC4titaniumalloy[J].Sc

ienceTechnologyandEngineering,2020,20(4):1355-1359.

[24]李佳宜,刘玉德,周裕圣,等.激光重熔对TC4选区激光熔化成形质量及力学性能的影响[J].激光

与光电子学进展,2022,59(5):239-247.

LiJiayi,LiuYude,ZhouYusheng,etal.Effectoflase

rremeltingonqualityandmechanicalpropertiesofsel

ectivelasermeltingofTC4[J].Laser&OptoelectronicsPr

ogress,2022,59(5):239-247.

[25]张弘.基于SLM的能量密度及其组成工艺参数对成形件性能影响的研究[D].杭州:浙江大学,

2018.

ZhangHong.Researchontheinfluencesofenergydens

ityandre-latedprocessparametersonthepropertieso

fSLMfabricatedparts[D].Hangzhou:ZhejiangUniversit

y,2018.

[26]杨立军,燕珂,邓亚辉,等.激光选区熔化TC4钛合金工艺参数对成形件表面质量的影响[J].应用

激光,2022,42(5):43-50.

YangLijun,YanKe,DengYahui,etal.Effectofproces

sparam-etersonsurfacequalityofTC4alloybylasersele

ctivemelting[J].AppliedLaser,2022,42(5):43-50.

[27]宗学文,刘文杰,徐文博,等.激光选区熔化316L不锈钢的表面形貌和硬度研究[J].应用激光,

2020,40(4):587-592.

ZongXuewen,LiuWenjie,XuWenbo,etal.Studyonsurf

acemorphologyandhardnessof316Lstainlesssteelbyla

serselectivemelting[J].AppliedLaser,2020,40(4):587-592.

相关链接