钛及钛合金具有比强度高、高温力学性能和抗蠕变性能好、耐腐蚀性能好等优良的综合性能,被认为是继铝材、钢铁之后处于发展中的“战略金属”和“第三金属”[1-3],在航空、航天、兵器、化工、船舶等行业受到广泛重视[4-5]。

钛合金由于具有优异的物理及化学性能,被认为是最适合制备成粉末的金属材料,因此基于模型切片分层制造原理的激光三维打印(Three Dimensional Printing,

简称3D打印)技术成为一种直接制造钛合金零件的新型技术。3D打印是基于离散-堆积原理,利用CAD软件生成的三维实体模型,通过STL格式的分层软件驱动模块,

根据每个层的二维数据控制激光、等离子、电子束和电弧等作用于粉末、液体或丝材,加工出所需要形状和尺寸的薄层,并逐层累积成实体模型的制造技术。3D打印

技术突破了传统“减材制造”依赖多工序结合制造的方式,可快速精密地制造任意复杂形状的零件,实现真正“自由制造”。近年来,世界各国对钛合金3D打印技术

进行了大量研究,本文将对这些研究做一总结。

1、3D打印成形钛合金构件缺陷分析

3D打印技术制备钛合金时,如果工艺参数选择不当,工件容易出现气孔、球化、熔合不良以及裂纹等缺陷。

1.1 气孔缺陷

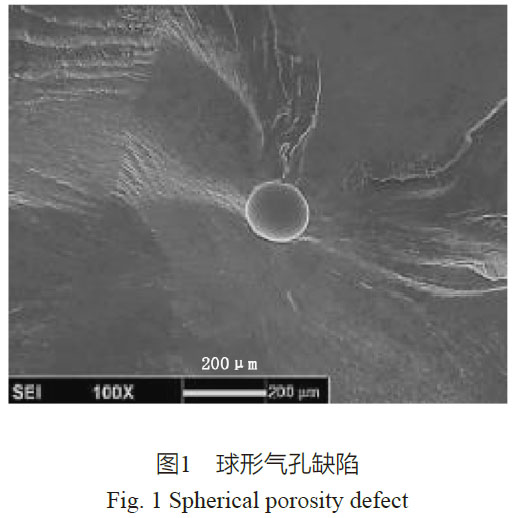

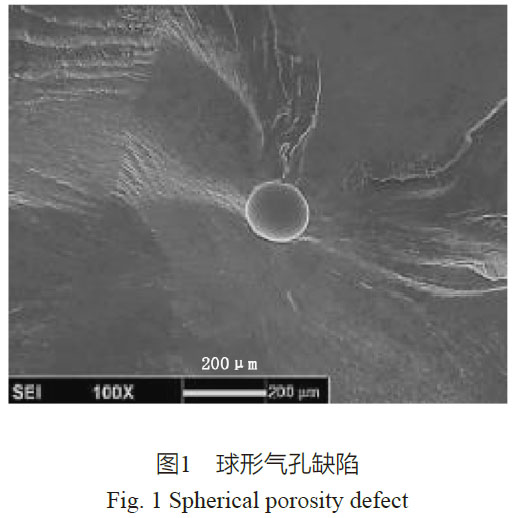

气孔缺陷的形态主要有球形[6]、椭球形、类球形、长条形和针孔形,如图1所示。气孔缺陷对构件成形的致密度和力学性能等存在直接影响,大大降低实体构件的实用性能。

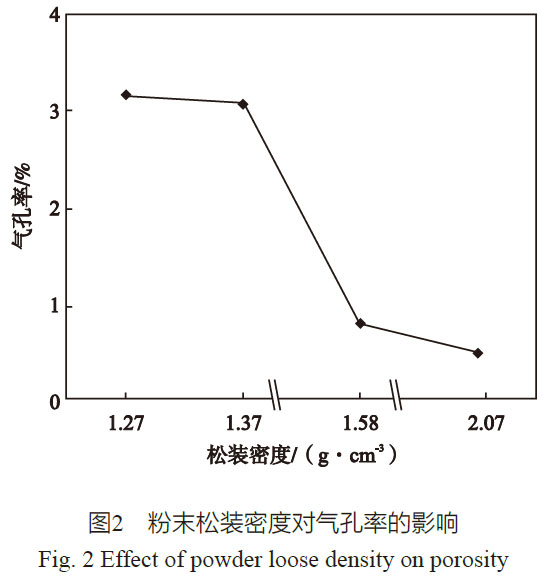

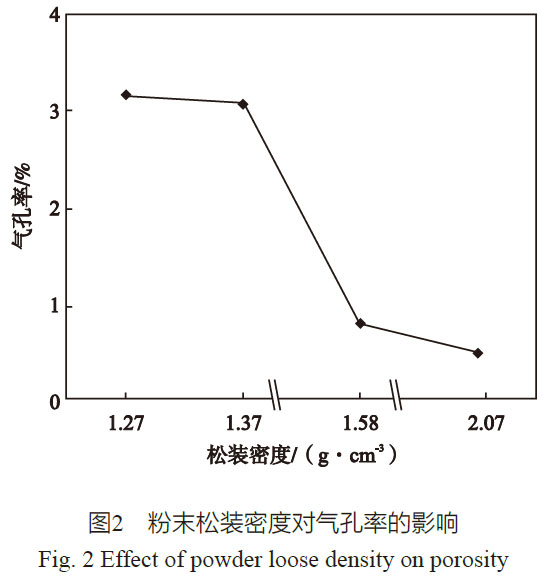

薛蕾[7]认为气孔缺陷形成的原因是由水分引起的。如果粉末中含有水分,当水分受到激光加热就会形成大量的气体,离熔池表面比较近的部分会逸出来,但由于激光熔凝过程非常快,另外一部分气体来不及逸出便被“包裹”在金属中;另外由于粉末放置时也会吸附一些气体,在激光熔凝过程中同样会产生上述情况,形成气孔。文艺[6]观察了激光束成形和电子束成形TC18钛合金气孔附近和远离气孔的组织,发现气孔类缺陷对周围组织形态无明显影响,无论是气孔附近组织还是远离气孔的组织均为网篮组织。张凤英[8]分析了松装密度对3D打印钛合金的气孔密度的影响,如图2所示,结果表明:随着粉末松装密度的增大,成形件内部气孔率逐渐降低,因此,可以通过控制制粉工艺提高粉末松装密度,来减少或消除气孔。

1.2 球化缺陷

球化是3D打印构件中存在的一种内在缺陷,该缺陷主要的危害有两个方面:一方面导致金属件组织内部存在孔隙,大大降低成形件的力学性能并增加了表面粗糙度;另一方面,凝固后的金属球影响下一层的铺粉情况,且铺粉辊又会与前一层所产生的金属球相互摩擦,不但会破坏成形件的表面质量,而且当他们之间摩擦非常大时,铺粉辊将无法前进,终止成形过程。

Sallica等[9]观察了用激光选区熔化成形方法制备的成形件TC4合金的微观组织,发现熔融金属的表面能由于过高的激光功率而减小,从而产生了球化现象。陈洪宇[10]研究了影响球化效应的因素,他发现球化现象与激光能量密度η 有关,η 的增大会产生球化倾向,不断前进的液相前沿出现金属球化物,引起球化效应。

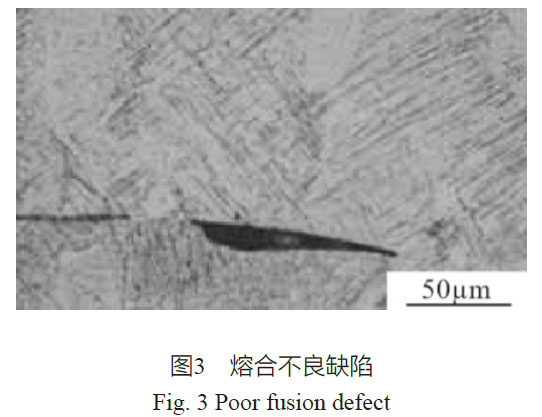

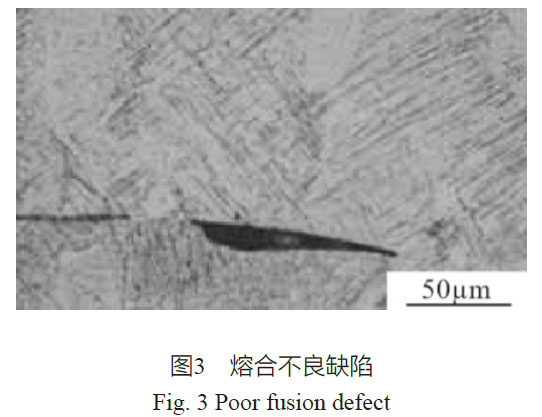

1.3 熔合不良

钛合金3D打印过程中,如果工艺参数控制不当,就会使各熔覆层之间未形成致密冶金结合而产生熔合不良缺陷。薛蕾[11]通过实验发现,3D打印TC4钛合金出现的熔合不良缺陷(图3)与熔池“吞噬”粉末的能力有关。温度较低的固态粉末颗粒进入熔池后对熔池具有冷却作用,减小了熔化深度,结果造成层间熔合不良或修复区与基体熔合不良。影响层间熔合不良的最大因素是搭接率[11],搭接率太小,由于道与道的重叠区域能量密度低,搭接区熔合不良而出现凹陷,使得表面精度较差。调整修复工艺,例如提高激光功率,降低光束移动速度,层间熔合不良缺陷消失。

1.4 裂纹缺陷

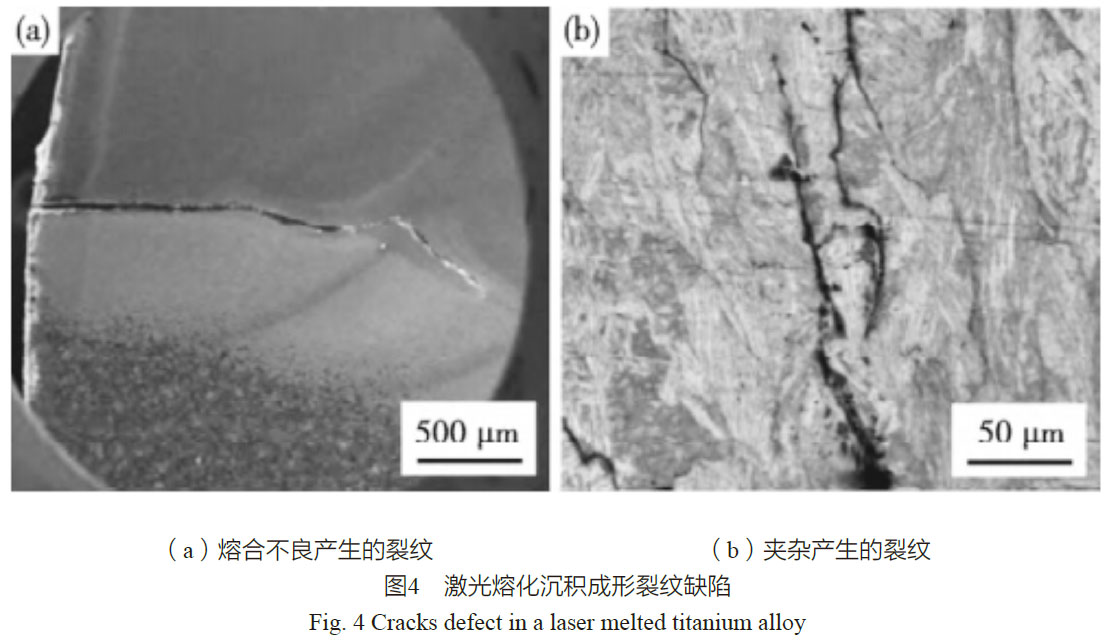

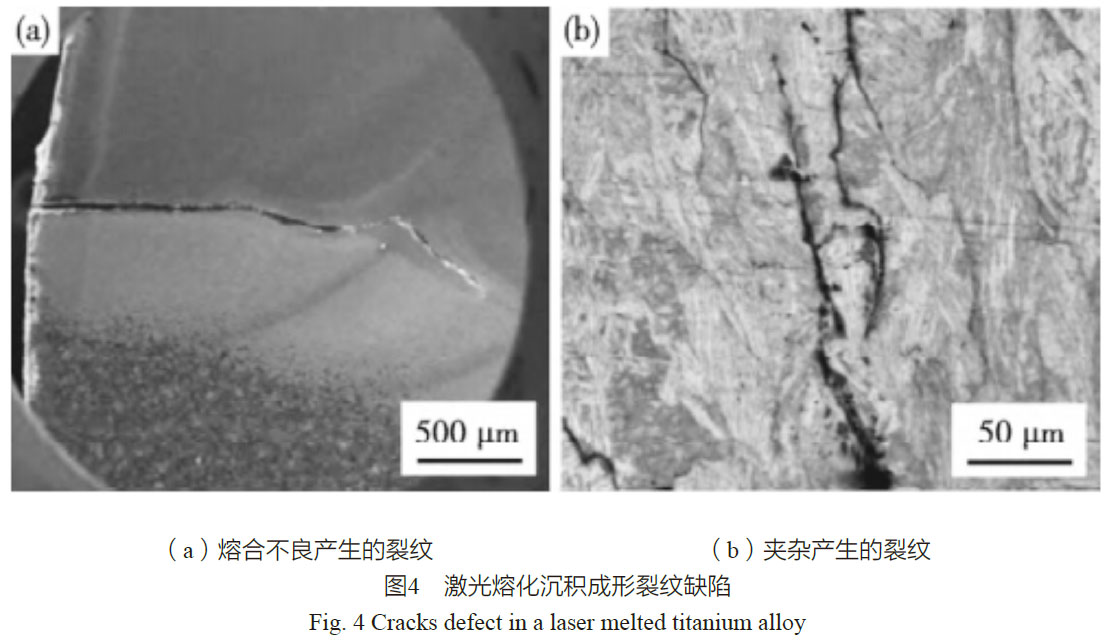

由于3D打印技术是快速熔化快速凝固的过程,因此成形材料与基体之间必然会由于热膨胀系数、温度等的不同而产生很大的残余应力,残余应力的存在导致裂纹的产生与扩散,如图4所示[12]。周旭[13]研究了近α钛合金激光选区熔化成形开裂机理,发现由于空气附着在钛合金表面上,高温下与钛合金反应生成Ti3O、TiO[8],这些化合物积聚在一起,形成裂纹源。他同时提出,在钛合金激光选区熔化成形过程中先进行预热,降低温度梯度,同时在成形后保温及缓冷,可释放试样中的残余应力,从而有效抑制裂纹的产生。

2、热处理工艺对3D打印钛合金组织和性能的影响

由于3D打印成形得到的是快速熔化-凝固组织,而这一过程会在构件内部产生较大的残余应力,因此必须通过热处理来消除残余应力,并且热处理还可以进一步细化组织,从而改善构件的力学性能、消除成分偏析[14]。由于3D打印获得的钛合金组织与传统锻造、铸造组织存在较大差异,经过传统的热处理工艺并不能使3D打印的钛合金获得令人满意的力学性能。因此,优化3D打印钛合金热处理工艺获得的更好力学性能尤为重要。

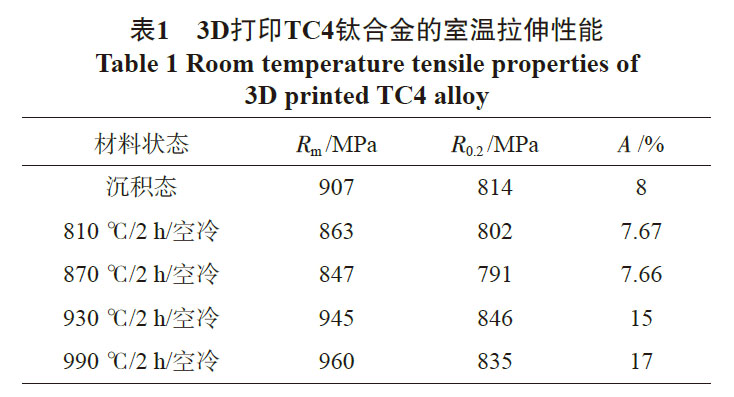

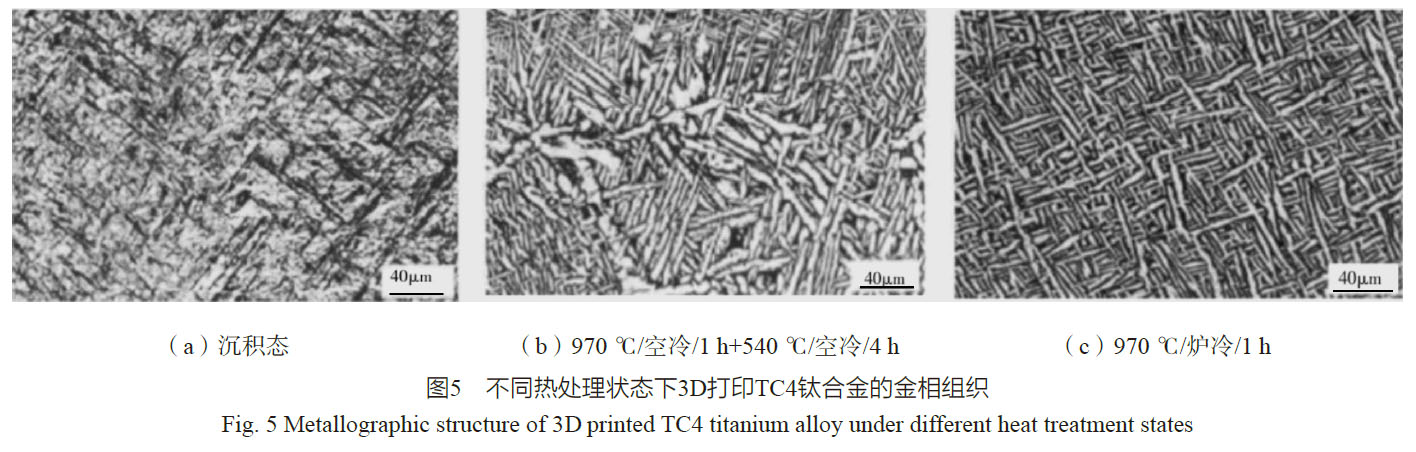

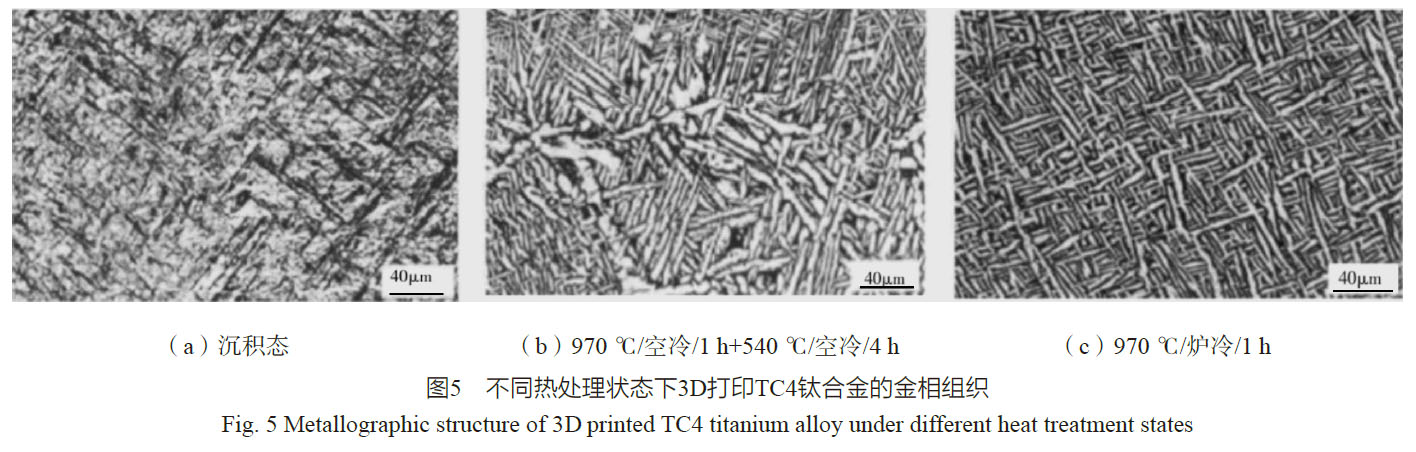

热处理工艺参数对3D打印钛合金的组织、性能存在较大影响。以最常见的α+β型TC4合金为例,3D打印TC4钛合金后,其显微组织主要由β相组成,该组织从高温区冷却后,保持原始晶界,晶内主要由针状或片状的魏氏组织和网篮组织组成,对其进行热处理后,将得到不同的组织结构。孙小燕[15]研究了不同固溶与时效热处理方式对3D打印制备的TC4合金组织及性能的影响。从图5中三种不同热处理状态下的TC4合金金相组织可以看出,三种组织存在很大差异,分别为α固溶体和β固溶体的混合组织、网篮组织和双态组织。其中,网篮组织的高温蠕变性能以及强度、塑性均较好,而双态组织的塑性低、强度较高。Chandramohan[16]发现循环热处理工艺可以改变3D打印TC4钛合金的尺寸、取向和相的数量,且晶粒取向在<1010>和<0001>之间可以获得较好的伸长率和强度。由于3D打印的成形特性,其构件内部会产生较大

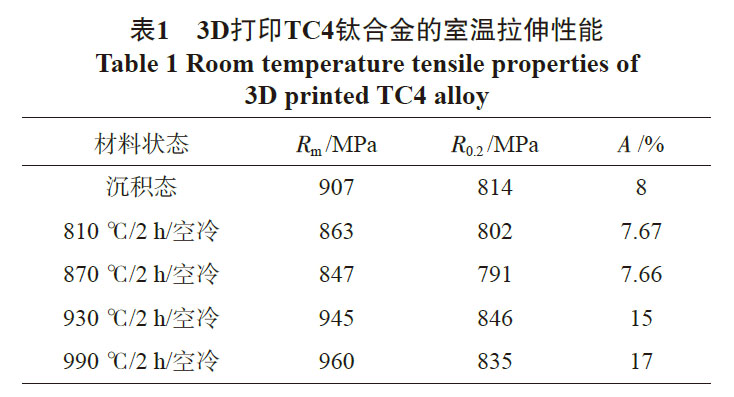

的残余应力。为了消除残余应力,马瑞鑫[17]对3D打印TC4钛合金做了正火处理,并分析了不同正火温度对性能的影响,如表1所示。从表中可以看出,试样的拉伸性能随着正火温度的升高逐渐增强;当正火条件为990℃/2 h空冷时,其室温拉伸性能最优,其中拉伸强度、屈服强度及伸长率超过了锻件的国标要求。

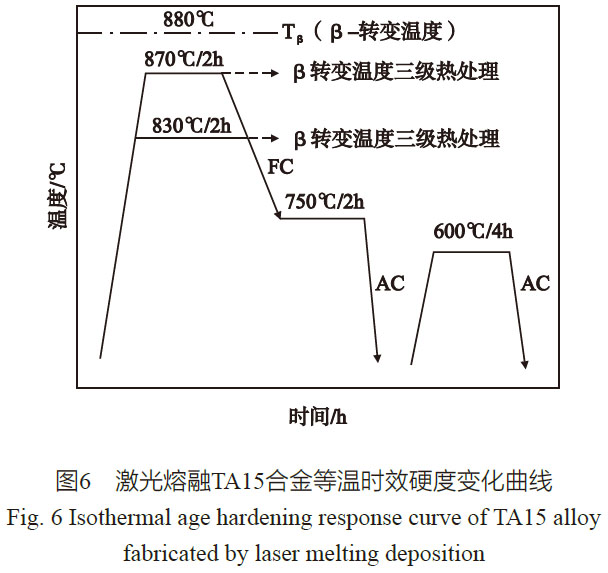

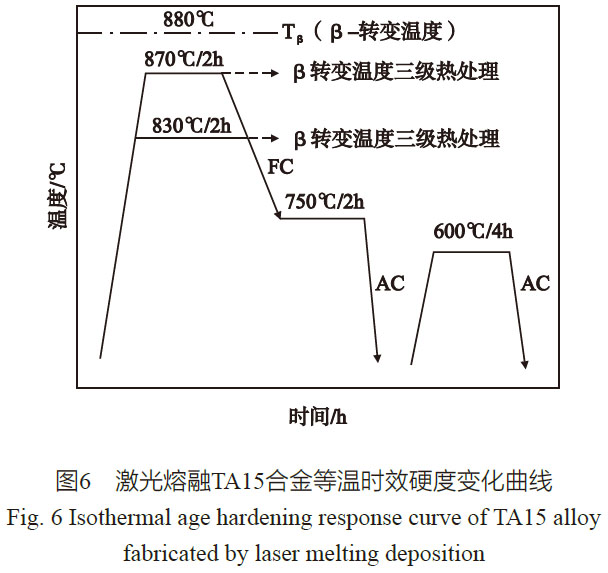

近β型钛合金与α+β型钛合金不同,由于在高温时具有很好的稳定性,使得该型钛合金即使在β相区加热较长的时间,也不会出现明显的晶粒长大。Zhu[18]比较了TC17合金在α+β两相区和β相区退火的组织和性能,以及不同保温时间对组织和性能的影响,结果发现将3D打印的TC17合金在840 ℃下退火,会使α相的晶界变得粗大,并且生成了次生α相,如果将温度升高到900 ℃,所有的α相均转化为β相,且合金成分分布均匀。另外,Liu[19]的研究显示,用传统锻态材料常用的标准三级热处理方式(图6)并不能使3D打印制备的Ti-5Al-5Mo-5V-1Cr-1Fe获得令人满意的强度和延展性,这是因为β晶界处仍然存在连续的α相。而经过近β转变温度下三级热处理(图6)的试样,其断裂方式转变为穿晶断裂,强度和延展性得到了很大的提高。

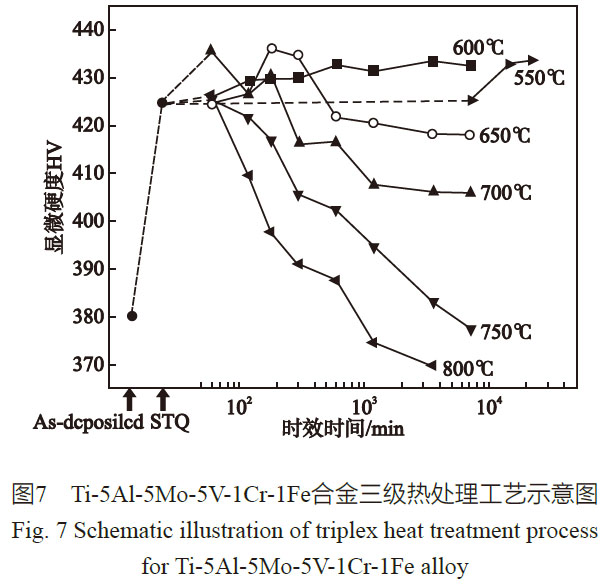

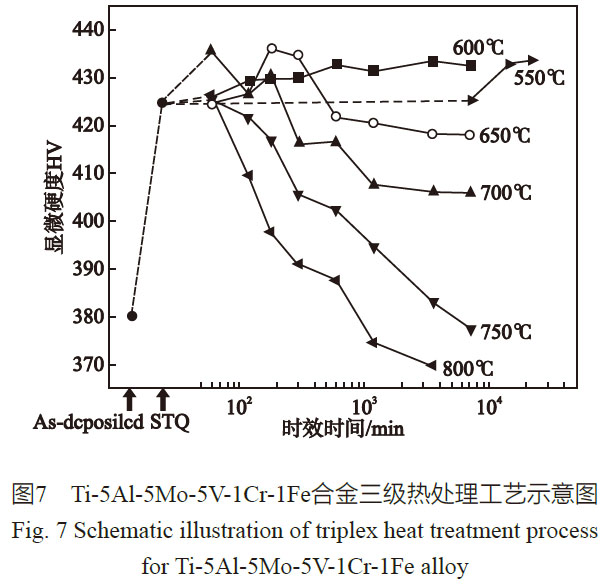

Li[20]的研究表明,时效温度和时效时间对3D打印的TA15合金的硬度有很大影响,如图7所示。通过对比发现,在650~700℃之间进行等温时效,且时效时间为120 min,可以提高零件的强度。

3、钛合金3D打印技术在航空领域的研究进展

3、钛合金3D打印技术在航空领域的研究进展

3.1 国外研究进展

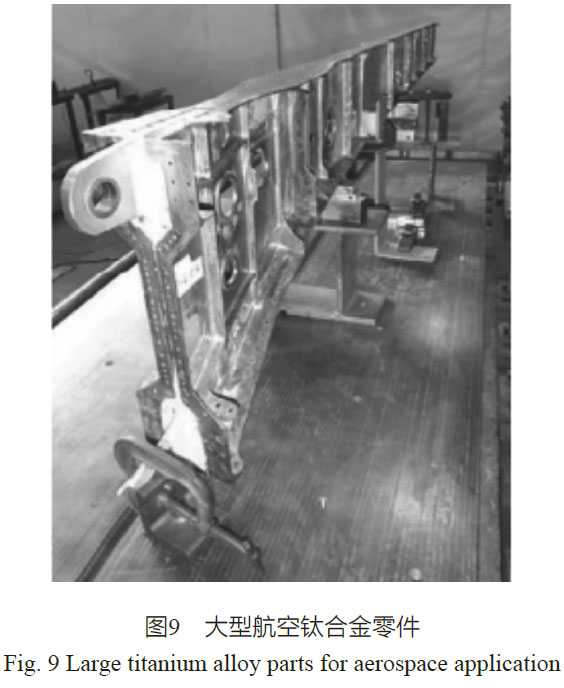

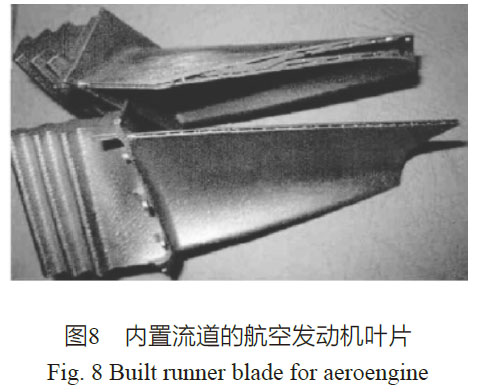

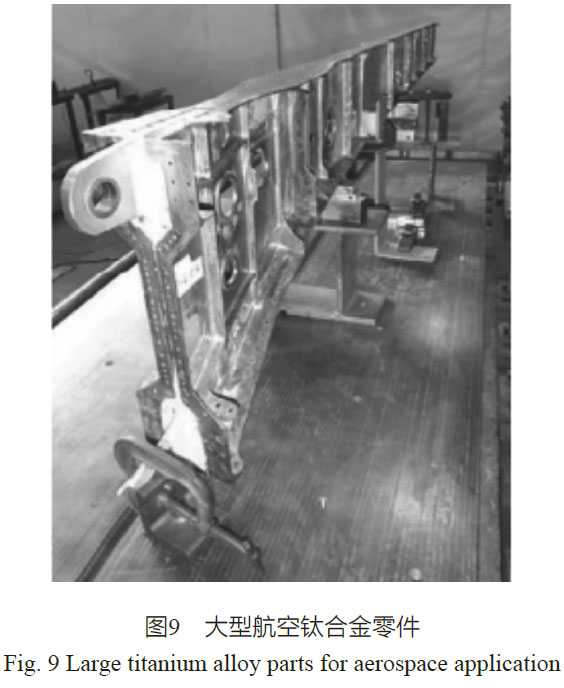

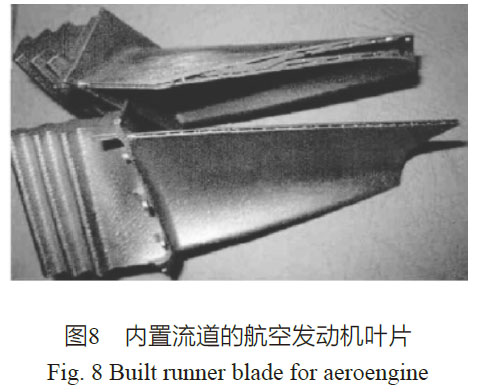

2001年,AeroMet公司[21]采用 3D 打印技术为Boeing 公司舰载机试制了钛合金次承力结构件,如图8所示。该铸件尺寸为900 mm×300 mm×150 mm,是航空翼根吊环,已于2002年装机应用。2002-2005 年之间,AeroMet 公司[22]通过Lasform工艺系统制备了大型整体加强筋板钛合金发动机框,其尺寸达2 400 mm×225 mm×100 mm。意大利AVIO公司利用电子束熔炼技术(EBM)制备出了钛铝合金发动机叶片,比传统的镍基合金轻50%。Sciaky公司联合 Boeing和LockheedMartin公司开展了 EBF 研究,主要致力于大型航空金属零件的制造,制备的钛合金零件尺寸达5 800 mm×1 200 mm×1 200 mm[23]。目前,Sciaky公司成形钛合金件的最大速度可达18 kg/h,力学性能满足AMS4999标准要求。图 9所示为Sciaky公司的大型航空钛合金零件。2017年3月,空客公司在其客机上安装了首个由3D 打印制造的主飞行控制液压元件(图10),并于 3月 30 日顺利完成首次飞行测试。

3.2 国内研究进展

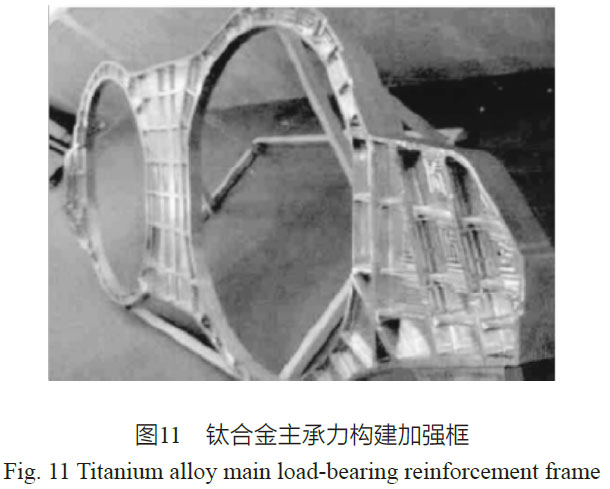

2007年,北京航空航天大学突破了飞机钛合金大型、主承力结构件激光3D打印关键技术,研制出世界最大飞机钛合金大型结构件激光快速成形工程化成套装备,成形室尺寸为4 000 mm×3 000 mm×2 000 mm。

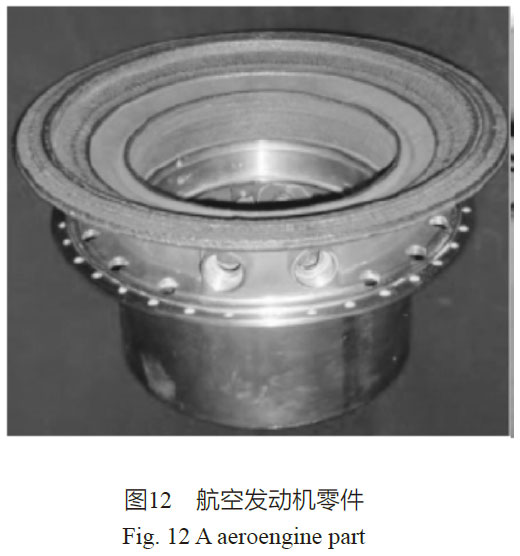

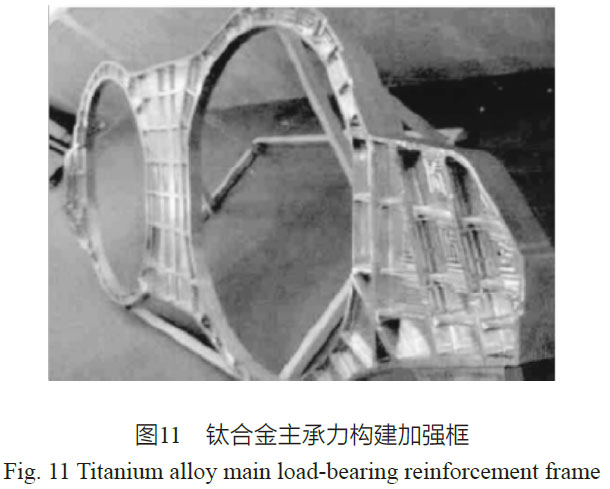

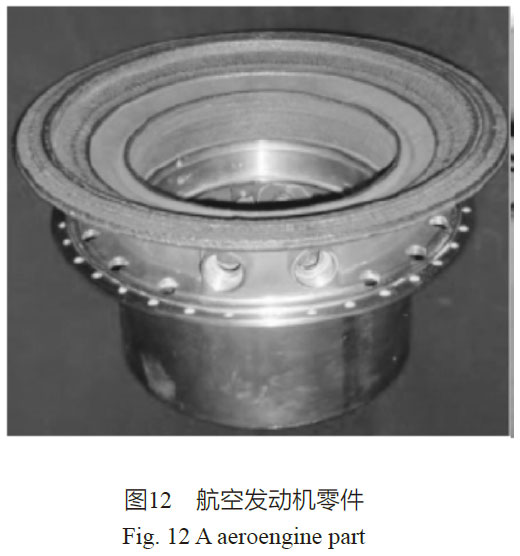

通过长期深入研究,北京航空航天大学研制了 TA15、TC4、TC11等大型、复杂、整体、主承力飞机钛合金加强框及A-100超高强度钢飞机起落架等关键构件,并实现了包括C919大型客机在内的多种型号飞机上的装机应用,使我国成为世界上唯一突破飞机钛合金大型整体主承力构件激光3D打印技术并实现装机应用的国家[24]。图11所示为北京航空航天大学研制的某型号飞机“眼镜式”钛合金大型、复杂、整体、主承力构件加强框。2012年,西北工业大学与中国商飞公司联合利用3D打印机制造了大飞机C919的中央翼缘条,尺寸为3 000 mm×350 mm×450 mm,质量196 kg,并通过了中国商飞公司的性能测试[25]。西北工业大学还用3D 打印技术制备了轴承座后机匣、超音速飞行器方向舵、复杂内部结构零件等构件,图12为航空发动机轴承后机匣。2016年,航天科工三院306所技术人员成功突破 TA15和 Ti2AlNb异种钛合金材料梯度过渡复合技术,其采用激光3D打印试制出具有大温度梯度一体化钛合金结构进气道试验件,并顺利通过了力热联合试验。2018年,昆明理工大学利用激光选区熔融技术成功打印出了尺寸为250 mm×250 mm×257 mm的超大型复杂钛合金零件,这是迄今为止使用激光选区熔融方法成形的最大单体钛合金复杂零件。

4、展望

钛合金3D打印技术改变了人们对传统钛合金加工方式的认识,但是作为一项新型的制造技术仍然存在很多问题,例如:3D打印技术对于大尺寸零件的制造效率依然偏低;在成形过程中存在气孔、球化、熔合不良以及裂纹等缺陷;在快速加热和快速冷却过程中,零件内部产生较大的残余应力。因此,钛合金3D打印技术的发展需要科研院校和机构的共同努力,减少内部缺陷,使得钛合金3D打印技术向着成本低、 稳定性好及产业化和多领域的方向发展。

参考文献:

[1] 付艳艳,宋月清,惠松骁.航空用钛合金的研究与应用进展 [J]. 稀有金属,2006,30(6):850-856.

[2] 赵永庆. 国内外钛合金研究的发展现状及趋势 [J]. 中国材料进展,2010,29(5):1-8.

[3] 刘奇先,刘杨,高凯. 钛合金的研究进展与应用 [J]. 航天制造技术,2011(4):45-48.

[4] 訾群. 钛合金研究新进展及应用现状 [J]. 钛工业进展,2008,25(2):23-27.

[5] 彭昂,毛振东. 钛合金的研究进展及应用现状 [J]. 船电技术,2012,32(10):57-60.

[6] 文艺. 3D打印两相钛合金组织特征及缺陷研究 [D]. 江西:南昌航空大学,2016.

[7] 薛蕾,陈静,张凤英,等. 飞机用钛合金零件的激光快速修复 [J]. 稀有金属材料与工程,2006,35(11):1817-1820.

[8] 张凤英,陈静,谭华,等. 钛合金激光快速成形过程中缺陷形成机理研究 [J]. 稀有金属材料与工程,2007,36(2):211-215.

[9] SALLICA L E,JARDINI A L,FOGAGNOLO J B. Microstructure and mechanical behavior of porous partsobtained by selective lasermelting [J]. Journal of the Mechanical Behavior of Biomedical Materials,2013,26:98-108.

[10] 陈洪宇,顾冬冬,顾荣海,等. 5CrNi4Mo模具钢选区激光熔化增材制造组织演变及力学 性能研究 [J]. 中国激光,2016,43(2):0203003.

[11] 彭谦,董世运,闫世兴,等. 激光熔化沉积成形缺陷及其控制方法综述 [J]. 材料导报,2018,32(15):157-162,173.

[12] 邵玉呈,陈长军,张敏,等. 关于Deloro 40镍基合金粉末激光增材制造成型件裂纹问题研究 [J]. 应用激光,2016(4):397-402.

[13] 周旭,周燕,魏青松,等. 激光选区熔化近α钛合金开裂机理及抑制研究 [J]. 中国机械工程,2015,26(20):2816-2820.

[14] 董博伦,柏久阳,林三宝,等. 激光/电弧增材制造金属的热处理工艺研究现状与发展 [J]. 焊接,2016(4):17-22.

[15] 孙小燕,殷韦韦,袁力. 3D打印TC4钛合金粉末制备方法及组织性能研究 [J]. 装备制造技术,2018,284(8):187-190+223.

[16] CHANDRAMOHAN P. Laser addictive manufactured Ti-6Al-4V alloy:Texture analysis [J]. Material Chemistry and Physics. 2019(226):272-278.

[17] 马瑞鑫,徐国建,刘占起,等. 正火温度对激光3D打印钛合金组织及拉伸性能的影响 [J]. 中国激光,2019,46(7):0702008-1.

[18] ZHU Y Y,CHEN B,TANG H B,et al. Influence of heat treatments on microstructure and mechanical properties of laser additive manufacturing Ti-5Al-2Sn-2Zr-4Mo-4Cr titanium alloy [J]. 中国有色金属学报(英文版),2018,28(1):36-46.

[19] LIU C M,WANG H M,TIAN X J,et al. Subtransus triplex heat treatment of laser melting deposited Ti-5Al-5Mo-5V-1Cr-1Fe near β titanium alloy [J]. Materials Science and Engineering:A,2014,590:30-36.

[20] LI J,WANG H M. Aging response of laser melting deposited Ti-6Al-2Zr-1Mo-1V alloy [J]. Materials Science and Engineering:A,2013,560:193-199.

[21] MINN E P. Laser-formed titanium parts certified for aerospace [J]. Advanced Materials and Process,2000,158(5):15.

[22] ARCELLA F,GABBOTT D H,HOUSE M A. Titanium alloy structures for airframe application by the laser forming process [C]//41st Structures,Structural Dynamics, and Materials Conference and Exhibit. 2000.

[23] BIRD R K,ATHERTON T S. Effect of orientation on tensile properties of inconel 718 block fabricated with electron beam freeform fabrication(EBF3) [J]. 2010(7):1-17.

[24] 张学军,唐思熠,肇恒跃,等. 3D打印技术研究现状和关键技术 [J]. 材料工程,2016,44(2):122-128.

[25] 魏冷. “3D打印”助力C919大型客机 [J]. 大飞机,2013(1):42-45.

相关链接

3、钛合金3D打印技术在航空领域的研究进展

3、钛合金3D打印技术在航空领域的研究进展