钛及钛合金具有重量轻、强度高、耐热性强和耐腐蚀等许多优点,在航空、航天、舰船、化工、冶金、电力、医疗器械和体育休闲等领域得到广泛的应用,因而被人们称为“太空金属”“海洋金属”“智慧金属”。

钛及钛合金铸件做为钛加工材的一种,因其具有优异的化学和力学性能,被广泛应用于航空、航天、舰船、化工、海洋运输、医疗卫生、运动器械、环保、汽车及其他机械制造、建筑等领域,并以每年20%的速度递增。

目前钛铸件的主要生产技术有机加石墨型制造工艺和精密铸造生产工艺。前者适用于简单形状、厚大铸件和对尺寸要求不高的钛铸件生产。对于结构复杂、有不规则曲面或内部具有精细结构的零件机加石墨型制造工艺并不适用,但随着工业4.0和智能制造的发展,大型、薄壁、整体、结构复杂和高精度钛铸件的需求会越来越多,这些零件只有通过精密铸造的方式进行生产。精密铸造需要制作模具生产出蜡模,但模具设计和生产时间比较长,特别是对一些形状复杂的铸件,如叶片、叶轮、发动机缸体和缸盖等,模具的制造难度大,费用高,时间长。因此,对复杂零件的试制或小批量生产,采用传统精密铸造方法,制造周期长、成本高、风险大,甚至无法制造。

采用3D打印增材制造技术与铸造技术相结合,通过零件的三维模型,无需模具即可快速制造出零件的“蜡模”并快速制造出金属零件,不仅能解决上述问题,而且能实现铸造工艺过程的集成化、自动化、快速化[1] 。3D打印快速成形技术的应用,可以实现“设计即生产”,将大大缩短新产品的研发周期,节约研发成本。因此,研究3D打印技术在钛及钛合金精密铸造领域的应用具有重要意义。

目前采用3D打印技术的钛及钛合金精密铸造主要工艺路线如下:(1)利用3D打印机制作树脂模,组树后,再采用熔模铸造工艺,通过制壳、浇铸、清理壳体和后续处理等工序得到精密铸件。(2)采用3D打印技术直接制备精密铸造用陶瓷型壳和型芯,然后将型壳与型芯组合,通过浇注、清理砂壳后得到精密铸件。不过,采用这种技术,打印件在固化时会产生尺寸误差,打印件经过脱脂烧结处理后,尺寸又会发生较大的收缩[2] 。其次由于钛金属的活泼性,能满足用于铸造钛铸件的3D打印陶瓷型壳开发难度非常高。

对于钛及钛合金精密铸造第一种工艺路线是比较可行且经济的方式,但其生产工艺又与传统的钛及钛合金精密铸造生产工艺不同,按照传统钛及钛合金精密铸造生产工艺很难生产出合格的钛及钛合金铸件。因此,必须对传统的制模、组树、制壳、焙烧、浇注和酸洗工序进行改进,确定新的工艺参数才能生产出品质优良的钛及钛合金铸件。

1、制模

传统的制模技术是通过模具得到所需的蜡模,3D打印快速制模技术以离散/ 堆积原理,通过切片软件将复杂零件的三维CAD模型按一定方式离散切片成为简单可加工的离散面(二维平面)、离散线和离散点,然后再采用激光烧结或加热的方式将这些离散的面、线和点堆积形成零件的整体形状。3D打印快速制模技术具有较强的灵活性,该技术能大大缩短产品的设计开发周期,解决单件或小批零件的制造问题。

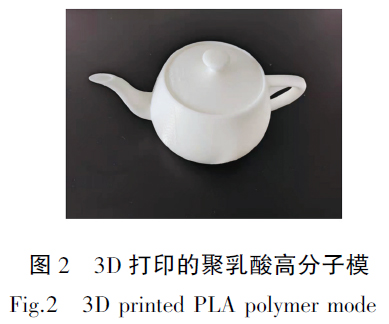

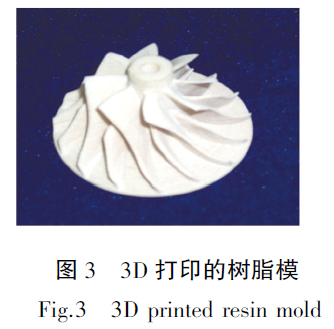

对于大型铸件,在制作模型的过程中3D打印时生产效率低。为了提高生产效率在3D打印时设置快速打印和无支撑打印减少不必要的时间,其次可以多个打印机按不同部位同时打印再组装到一起。图1为3D打印的蜡模,图2 为3D打印的聚乳酸高分子模,图3 为3D打印的树脂模。对不同材质的3D打印材料进行灰分和残留物检测,蜡质和聚乳酸高分子模灰分和残留物较少,可以满足钛及钛合金精密铸造对模型的要求,树脂的灰分和残留物较多且处理困难,不能满足钛及钛合金精密铸造对模型的要求。

2、组树

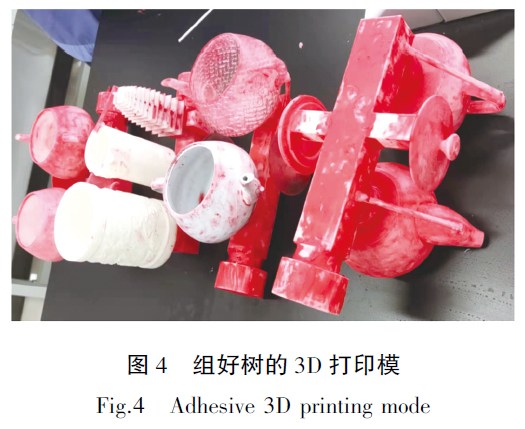

根据产品尺寸和结构选择合适的组树方式,将检查合格的3D打印模按照工艺要求组焊到浇注系统上。为了能牢固的组装模型各个部件,我们采用热熔胶枪对各个部件进行粘接,模组焊合处应饱满、圆滑、无虚焊和焊瘤。图4 为粘接好的模型。

为了进一步增加浆料的涂挂性,增加浆料与模型的附着力,并提高模型表面光洁度,本工艺在3D打印的模型表面涂挂一层蜡,蜡层厚度0.5mm ~0.6mm。

涂挂方法为,把打印好的模型浸入到温度为60℃ ~70℃蜡液中,取出后翻转转匀蜡液。待蜡液凝固后用刮刀刮掉表面多余的蜡,再用纱布打磨表面,提高表面光洁度,并在挂浆之前再通过洗蜡的方式进一步提高浆料与模型之间的附着力。

3、制壳

在制壳过程中,制壳材料的质量非常重要,确保具有以下几点:(1)具有高的耐火温度;(2)制壳材料具有足够的惰性可以减少金属液和耐火材料的反应;(3)制作好的型壳具有足够的物理强度可以确保在生产过程中进行搬运;(4)型壳具有足够的热强度以便能承受金属液的冲击;(5)制壳材料具有好的尺寸稳定性;(6)浆料具有很好的涂挂性。

该工艺使用氧化钇作为面层的耐火材料,粘结剂采用硅酸锆无机水溶液。该氧化物和粘结剂配制的面层型壳在高温状态下与钛液不会发生反应,导热性低,保温性较好,适合浇注大型钛合金精密铸件。这种新型粘结剂与碳酸锆氨、醋酸锆和钇溶胶相比更适合3D打印的模型,其面层强度更高,面层不易脱落,制得的模壳湿态强度更高,可以防止涨壳,高温强度好,更耐金属液冲刷,型壳涂挂时不易变形。

控制参数为,面层浆料粘度40s~60s,面层干燥间温度20℃~24℃,湿度60%~70%。背层采用马来砂和马来粉配制,背层浆料粘度16s~24s,背层干燥间温度20℃ ~24℃,湿度40% ~50%。根据铸件大小选择涂挂6~8层。图5 为涂挂了背层的模型。

4、焙烧和浇注

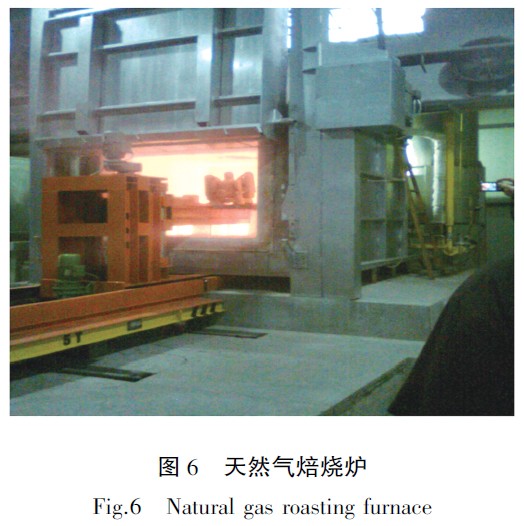

涂挂好的型壳根据制模材料的不同采取两种不同的工艺路线。蜡模制作的模壳放入脱蜡斧中进行脱蜡, 脱完蜡后放入焙烧炉进行焙烧, 焙烧温度1050℃,时间2h。聚乳酸高分子模和树脂模制作的模壳放入预热炉内先进行预热,除去型壳中多余的水分,预热温度60℃,预热时间3h;预热好的型壳必须马上放入天然气焙烧炉内进行焙烧, 焙烧温度1050℃,焙烧时间2h,在此焙烧过程中聚乳酸高分子模和树脂模被烧掉,剩下的空壳可以用来浇注。

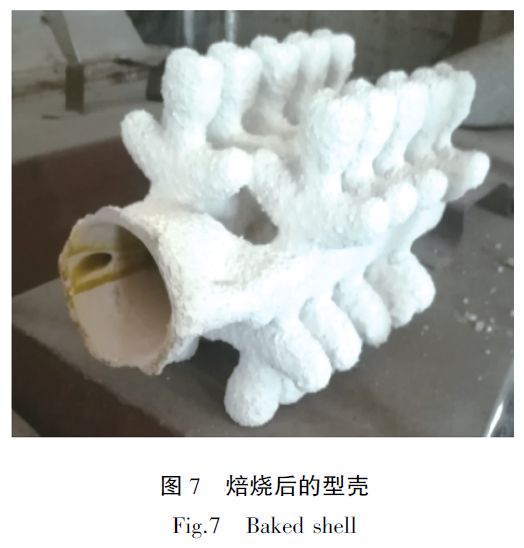

树脂模在焙烧过程中容易发生膨胀胀裂型壳,本工艺树脂模因其表面涂有蜡,预热温度60℃时蜡已经开始融化,使模型与壳之间产生了间隙,彻底解决了因树脂焙烧膨胀而对模壳产生的胀裂问题。树脂模必须采用天然气炉焙烧,树脂在天然气炉中瞬间燃烧消失减少了其因膨胀而对型壳损坏。图6 为天然气焙烧炉,图7 为焙烧后的型壳。制好的的型壳组盘后即可浇注,浇注好的铸件如果是重量轻、壁厚薄的铸件其表面污染层薄,无需专门去除,经过热等静压、精整和包装后即可发给客户。

5、酸洗

对于重量大或壁厚较厚的铸件通常表面污染层较厚就需要采取酸洗工艺去除污染层。本工艺采用聚合硫酸铁和氢佛酸的混合酸进行酸洗,彻底去除污染层后,用清水进行冲洗。整个酸洗过程要求严格控制酸洗温度和酸洗量,保证完全去除污染层。此酸洗液相比于硝酸和氢氟酸的混合酸洗液酸洗速度更快,酸洗效果更好。新型酸洗液配比为,聚合硫酸铁(含 铁≥19%)重量比为22.9,水重量比为69,氢氟酸重量比为8.1。图8 为酸洗后的铸件。

6、结论

3D打印材料的选择上,蜡质和聚乳酸高分子模灰分和残留物较少, 更适合钛及钛合金精密铸造。通过在3D打印“模型”表面涂挂蜡层, 并采用新型面层粘结剂进行面层浆料的配制和涂挂, 选用天然气炉进行焙烧的方法解决了浆料涂挂困难和焙烧过程中型壳易胀裂的问题;其次通过涂蜡的方法解决了模型表面质量差的问题;采用热熔胶枪对模型进行组焊解决了模型树组焊强度不高的问题;采用新型混合酸进行酸洗解决了部分3D打印模所制钛及钛合金铸件污染层较厚的问题。

通过以上措施的实施打通了3D打印模的钛及钛合金精密铸造工艺流程,有助于在钛铸造领域实现快速精密铸造技术。采用该技术既可节约生产成本,节省开模费用,又可以缩短生产周期,满足个性化的需求,适应未来定制型经济的发展趋势。

参考文献

[1] 姜耀林,邵中魁. 3D打印在快速熔模精密铸造技术中的应用[J].机电工程,2017,34(1):48-51.

[2] 杨铎.陶瓷型壳3D打印关键技术研究[D].郑州:华北水利水电大学,2019.

无相关信息xuyangti.com

旭阳泰金属手机网