- 2022-06-26 08:52:43 3D打印钛合金技术在汽车发动机零部件制作中的应用

- 2022-01-30 07:28:00 3D打印技术钛合金加工件的工艺流程简述

- 2021-10-07 10:20:23 航空电子工业用3D打印钛合金棒成形技术及缺陷

- 2021-08-13 17:14:07 基于3D打印技术的钛及钛合金精密铸造工艺

3D打印技术又被称为“增材制造技术”、“快速成形技术”和“实体自由制造技术”等,至今已有30多年的发展历史。3D打印技术基于离散-堆积原理,以数字模型为基础,通过计算机程序运行使材料逐层熔化和堆积,最终得到立体实物。相比于传统的减材制造技术,其最大的优势在于生产无需原坯,同时精度和自由度高、工艺简单、节省时间及原材料,在航空航天、医疗、汽车、国防、电子等领域得到了广泛的应用,尤其是在一些镂空多、结构复杂的结构件上。当今,国内外常用的钛合金3D打印方法主要有激光选区烧结成形技术(SLS)、激光近净成形(LENS)、激光选区熔化成形技术(SLM)和电子束选区熔化成形技术(EBSM),这些技术都有各自的特点,在不同的领域各有优势。目前可用于3D打印的材料有金属、高分子、陶瓷、石膏及复合材料。金属材料3D打印技术起步较晚,但发展迅速,有研究者认为金属材料3D打印技术可能在快速成形制造领域逐渐占据主导地位。

金属3D打印材料主要集中在钛合金、铝合金、铁基合金领域,其中钛合金的发展最快。钛合金具有密度小、比强度高、耐高温、耐腐蚀、生物相容性好等特性,在航空航天、船舶与海洋工程、医疗、石油化工等领域应用广泛。从工业价值、资源寿命和发展前景看,钛合金仅次于铁和铝,被称为“正在崛起的第三金属”[1~4],但其材料昂贵、加工难度大,采用普通锻造、机加方法获得零件,材料利用率低,制造成本居高不下,限制了其进一步推广应用[5]。钛合金铸件工艺灵活性好,可以直接近净成形各种形状的构件,减少机加工量,提高金属利用率,并缩短生产周期,有效降低钛合金零件制造成本。近年来,随着铸造技术提高以及热等静压(HIP)等工艺的应用,钛合金铸件品质及性能已经接近锻件的水平,且裂纹扩展和抗蠕变性能优于相应的锻件[6,7],加速了钛合金铸件在航空发动机、导弹、卫星及人体植入物等领域的应用[8~10]。同时,随着3D打印技术的发展及推广,其快速制造、复杂结构零件成形方面的显著优势,为钛合金铸件生产工艺革新,提供了新的发展机遇[11,12]。

国际上3D打印技术在钛合金加工成形上的应用主要有:①直接3D打印钛合金构件,采用SLS并选择合适的钛合金粉末,根据设计好的三维零件图形通过激光源提供的能量使得钛合金粉末烧结成形,逐层打印出钛合金构件;②3D打印蜡模,该应用有两种3D打印方案,一种是熔融沉积成形技术,根据三维零件图逐层打印出高分子材质零件,最后经过去支撑处理来改善打印件表面品质得到打印蜡模;另一种是采用光固化成形技术,根据三维零件图逐层打印出光敏树脂、聚苯乙烯等材质的零件,经过去支撑处理来改善打印件表面品质得到打印蜡模;③修补缺陷,采用激光立体成形技术对钛合金铸件中一些重要零件进行缺陷修复成形,如在一些大面积薄壁件上进行大体积增材修复、恢复复杂形状结构损伤部位的形状和性能[13],具有变形小、提高修复件力学性能等优势。

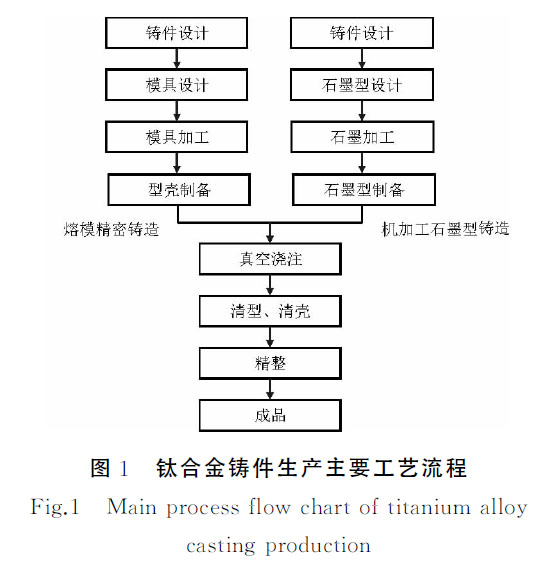

1、钛合金构件生产工艺流程及特点

钛的化学活性高,为避免浇注时与铸型材料发生激烈反应,一般选择石墨、氧化锆、氧化钇等作为与钛液接触的面层铸型材料,并逐渐发展形成机加工石墨型和熔模精密铸造两种传统主流工艺[14],见图1。在熔模铸造中,首先要根据钛合金零件图,考虑浇注收缩率和加工余量等因素,进行铸件图、射蜡模具图等工艺设计,并加 工射蜡金属模具,使用射蜡机和射蜡模具压制的蜡模,经挂浆撒砂、干燥焙烧等工序后,完成陶瓷型壳制备,再进行真空浇注获得铸件。与熔模铸造工艺不同,机加工 石墨型是使用优质高纯石墨加工成石墨型,再浇注获得钛合金铸件。两种工艺均存在工序流程长、装备工艺复杂、铸型成本高的问题。

2、3D打印技术优势

3D打印技术凭借无需模具、快速性、低成本、高柔性和高集成化等优势而被广泛应用[15]。根据钛合金铸件传统生产工艺流程及优缺点,以缩短交期、降低成本、 成形复杂结构零件为目的,3D打印金属及模样技术在钛合金铸件生产过程中具有显著技术优势,具体如下[16,17]。

(1)快速成形,缩短交期 可直接快速成形铸件、模样,省去模具设计、加工及试模等工序,使钛合金铸件交付周期由传统的2~3个月,缩短至15~30天,尤其适用于钛合金铸件新产品开发。

(2)简化流程,降低成本 一方面,3D打印无需模具、石墨型、工装设计及加工,节省了高昂的制作费用,特别适合于多品种、单件或小批量生产的钛合金铸件;

另一方面,利用3D 打印工艺设计及制造灵活性的特点,实现零件的一体成形制造,减少传统工艺多零件分体设计、制造、焊接、热处理、机加工等复杂工序及成本, 提高材料利用率,实现降本增效。

(3)设计自由,生产柔性 3D打印技术是采用逐层堆积成形方法打印金属、模样,无需开模具,不受铸造分型、斜度等工艺设计限制,可对铸件结构进行拓扑优化 及一体化成形设计,能够制造出传统工艺无法生产的复杂结构钛合金铸件。此外,3D打印呈现高度数字化、信息化、集成化特点,生产效率和成本受铸件结构影响较 小,可实现柔性生产,且与传统铸造工艺相比,钛合金铸件品种越多、结构越复杂、数量越有限,柔性生产经济性越显著。

此外,3D打印钛合金构件作为一种先进的一体化加工方案,可一次性完成传统构件铸、锻、焊、机加工等多工序制造方案,在生产周期、减重、综合降本等方面优 势突出,应用趋于广泛。

3、3D打印钛合金构件技术及应用

与采用传统铸造方法生产钛合金构件相比,使用金属粉体或丝材等原料,直接3D打印制备钛合金构件,无需模具设计、加工、制壳、浇注、清壳等工序,从三维模型到完成构件原型制作通常只需几个小时到几十个小时,是目前钛合金构件成形流程最短、时间最快、可成形结构最复杂的制备方法。同时,3D打印钛合金构件为结构设计、优化提供了最大自由度,为分体式零件轻量化、一次性整体设计和制造提供了有效解决方案,可成形复杂、个性化结构,制作的零件无需拼焊,一致性好,解决了传统方式带来的增重、密封性差和结构件整体强度刚度低等问题。

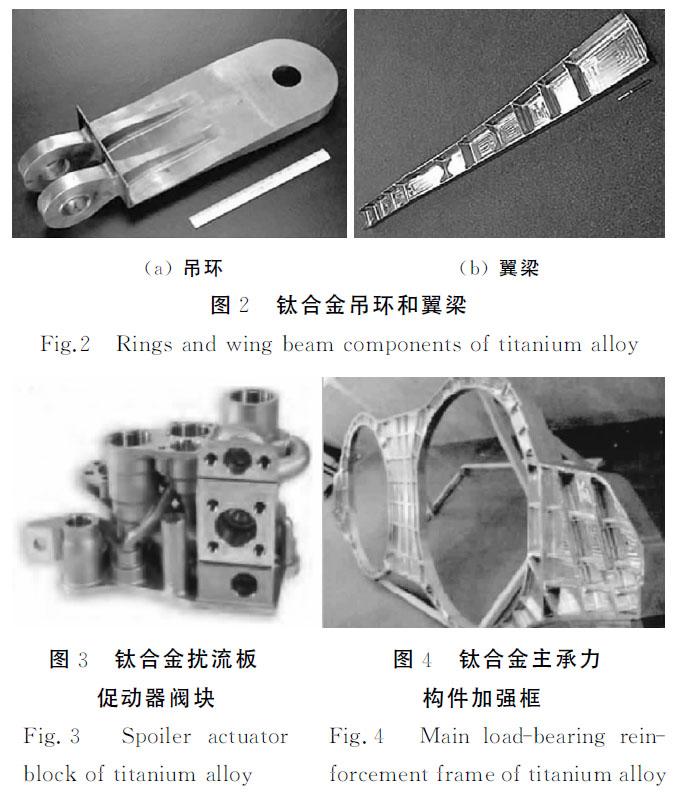

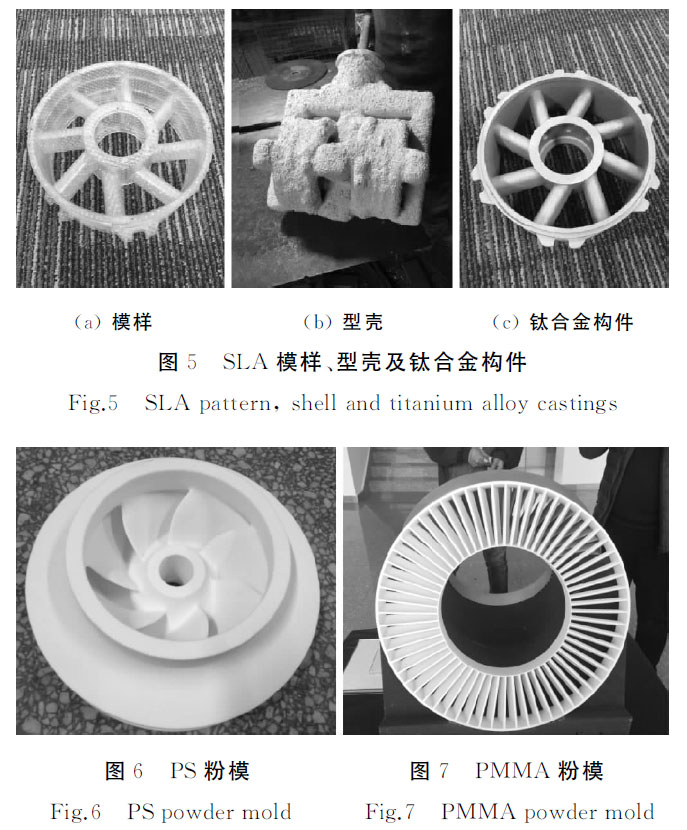

3D打印钛合金构件具有的上述优势,使其在航空航天领域获得了快速发展,同时在医疗、汽车、快速制造等领域也具有广阔的应用前景。在工程化应用方面,发达国家对3D 打印钛合金构件技术展开了大量研究。AeroMet公司采用3D打印技术为波音公司制造了F/A-18E/F舰载联合歼击机/攻击机钛合金次承力结构 件,主要包括航空翼根吊环和大型钛合金翼梁,铸件尺寸分别达到900mm×300mm×150mm、2400mm×225mm×100mm,并实现了装机应用,见图2[11]。美国空客公司在其A380客机上安装了首个由3D打印制造的一体化设计、复杂结构钛合金主飞行控制液压元件,并顺利完成飞行测试,见图3[11]。近年来,国内3D打印钛合金构件应用发展迅速,先后研制并掌握了TA15、TC4、TC11等钛合金大型、复杂、整体、主承力飞机关键构件3D打印技术,并实现了C919大型客机在内的多型号飞机装机应用,图4为某型号飞机“眼镜式”钛合金加强框。2012年,研制的大飞机C919中央翼缘条钛合金3D打印金属通过了性能测试,其尺寸为3000mm×350mm×450mm,质量为196kg;同时,采用3D打印技术还研制了轴承座后机匣、超音速飞行器方向舵、复杂内部结构零件等构件[5]。钛合金3D打印技术在零件快速修复及制造方面优势显著,可有效延长零件使用寿命、减少备品备件,提升军事装备作战能力。

此外,3D打印技术在个性化、复杂三维结构及难加工医疗器械制造中具有优势,非常适合钛合金骨科植入物医疗器械制造,使植入物外形和力学性能与人体自身骨骼 实现理想双重适配,目前已经实现商业化应用[8,18]。

4、3D打印模样技术及应用

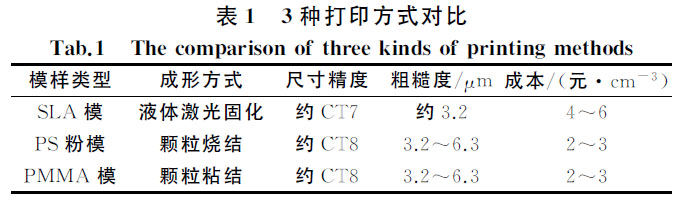

通过3D打印高分子材料模样,并使用熔模铸造钛合金铸件,已经实现了工业化应用。与3D打印钛合金构件相比,虽然生产流程有所增加,但由于模样制备成本低,可获得传统钛合金精铸件组织性能,在钛粉成本未实现大幅降低条件下,该方法用于单件、小批量,或不易开金属模具钛合金铸件生产,能够快速、精确地制造出任意复杂的零部件模型,在缩短生产周期、降低成本方面具有综合优势。3D打印模样需具备足够强度和较少灰分含量,以满足制壳抑制变形、减少浇注掉渣夹杂等品质风险。目前,3D打印模样材质主要有光敏树脂模(SLA模)、聚苯乙烯模(PS粉模)和聚甲基丙烯酸甲酯(PMMA粉模)等3种。SLA 模是基于光固化快速成形技术(SLA),以液态树脂为原料制作而成,其生产的钛合金铸件具有尺寸精度高、表面粗糙度低等优点,但制模成本高于另外两种工艺。图5为SLA模样、型壳及钛合金铸件。PS粉模(见图6)和PMMA粉模(见图7)相似,分别采用颗粒烧结和粘结方法制模,虽然成本较低,但尺寸精度和表面粗糙度不及SLA 模。3种打印模样技术特点、成本对比情况见表1,需要在实际生产中,根据品质要求和成本因素综合考虑[19,20]。

5、存在的问题及发展趋势

与钢铁、铝合金铸件不同,钛合金铸件昂贵、产量低、结构复杂,因此非常适宜采用3D打印技术,以降低铸件综合成本,缩短生产周期。近年来,3D打印技术在钛合金铸件生产中虽然实现了快速应用,但仍然存在产业发展瓶颈,需要整个产业链企业共同努力解决[16,21]。存在的问题及发展趋势主要包括4个方面。

(1)提高3D 打印钛合金构件品质及稳定性 粉体、丝棒材等钛合金打印原料加工性能不佳,以及打印设备、参数不当,均会导致钛合金零件出现球化、裂纹、空隙及翘曲变形等问题,实现细粒径、低氧含量、高球形度合金粉末的制备,并持续从打印原料、打印设备和工艺等方面进行系统整体发展和提升,以保证铸件的品质和稳定性。

(2)降低生产成本 尽管3D打印技术能够简化钛合金铸件生产工艺流程,提高原料利用率,但由于钛合金粉体价格昂贵,使得3D打印钛合金构件成本居高不下。因此,创新制粉工艺技术,大幅降低钛合金粉体成本,同时推进SLA模、PS粉模、PMMA粉模降低成本,是实现3D打印技术在钛合金铸件生产中广泛应用的基础。

(3)提高技术成熟度,建立完善的标准体系 搜集整理数据,加大3D打印钛合金构件应用评价;同时,需要行业整合资源,发展并建立钛合金粉体、3D打印装备 和工艺、3D打印钛合金构件及其无损检测方法和标准体系,为应用领域设计人员提供可靠标准体系支撑,是影响3D打印技术进一步发展的决定因素。

(4)3D打印型壳新技术发展 陶瓷3D打印是近年来刚兴起的一种快速成形技术,将其应用于传统钛合金熔模精密铸造工艺中,使陶瓷膏体直接打印型壳来取代传统的模样制备,与3D打印模样相比,不仅可以进一步缩短流程,同时可避免模样灰分残留、胀壳导致的钛合金铸件掉渣夹杂等品质问题。

6、结语

综述了3D打印技术在钛合金构件和模样领域的研究现状和发展问题,3D打印金属及模样作为一项前沿技术,均已在钛合金铸件生产中获得应用,为单件小批量铸件快速、低成本制造,实现特殊复杂结构零件成形提供了解决方案。但新技术仍然存在不足,需要持续进行技术创新和改善提升,以实现进一步广泛应用。

参考文献

[1]王新英,谢成木.国内外钛合金精密铸造型壳材料的发展概况[J].特种铸造及有色合金,2001(3):40-42.

[2]YEONG W Y,CHUA C K,LEONG K F,et al.Rapid proto typing in tissueengineering:Challenges and potential[J].Trends in Biotechnology,2004,22(12):643-652.

[3]SALLICA L E,JARDINI A L,FOGAGNOLO J B.Microstructureand mechanical behavior of porous Ti-6Al-4Vparts obtained by selective laser melting[J].Journal of the Mechanical Behavior of Biomedical Materials,2013,26:98-108.

[4]WOHLERS T,CAFFREY T.Additive manufacturing:The stateofthe industry[J].Manufacturing Engineering,2016,156(5):45-52.

[5]范李鹏,王宝兵,余国康.钛合金复杂薄壁结构件精密铸造工艺研究[J].特种铸造及有色合金,2016,36(10):1 079-1 081.

[6]高婷,赵亮,马保飞,等.钛合金铸造技术现状及发展趋势[J].热加工工艺,2014,43(21):5-11.

[7]王红红,刘振军,王红.钛合金铸件的应用及发展[J].新材料产业,2009(11):25-30.

[8]DUTTA B,FROES F H.Additive manufacturing of titanium alloys[J].Advanced Materials and Processes,2014,172(2):18-23.

[9]刘时兵,柴皓,倪嘉,等.航空航天用钛合金3D打印技术的研究概述[J].铸造,2019,68(9):965-970.

[10]CARRICO J D,LEANG K K.Fused filament 3Dprinting of ionicpolymer-metal composites for soft robotics[A].ElectroactivePolymer Actuators and Devices[C].Portland,2017.

[11]WALKER J,HARRIS E,LYNAGH C,et al.3Dprinted smartmolds for sand casting[J].International Journal of Metalcasting, 2018(3):1-12.

[12]沈选金,贺同正,罗国军,等.钛及其合金的熔模精密铸造[J].铸造技术,2015,36(7):1 876-1 878.

[13]杜宇雷,孙菲菲,原光,等.3D打印材料的发展现状[J].徐州工程学院学报(自然科学版),2014,29(1):20-24.

[14]KANG J,MA Q.The role and impact of 3Dprinting technologiesin casting[J].China Foundry,2017,14(3):157-168.

[15]ALMAGHARIZ E S,CONNER B P,LENNER L,et al.Quantifying the role of part designcomplexity in using 3Dsand printingfor molds and cores[J].International Journal of Metalcasting,2016,10(3):240-252.

[16]张驰,赵航,孙晓红,等.航天耐高温钛合金零件3D打印质量优化研究[J].计算机仿真,2017,34(3):88-91.

[17]唐超兰,温竟青,张伟祥,等.钛合金3D打印成形技术及缺陷[J].航空材料学报,2019,39(1):38-47.

[18]马晨璐.钛合金及3D打印在汽车行业的应用[J].中国钛业,2018(1):16-19.

[19]BROWN A.3Dprinting in insructional settings:Identifying acurricular hierarchy of activities[J].Tech.Trends,2015,59(5):16-24.

[20]吴复尧,刘黎明,许沂,等.3D打印技术在国外航空航天领域的发展动态[J].飞航导弹,2013(12):10-15.

[21]乔海滨,袁兵兵,孙宏喆,等.3D打印熔模精密铸造模样燃烧特性对比研究[J].铸造技术,2020,41(6):544-547.

xuyangti.com

旭阳泰金属手机网