引言

钛和钛合金具有高强度、良好的耐热性和耐蚀性等特性,在航天、航空、核电、造船及汽车等领域应用广泛,在轴承行业也崭露头角,具有良好的发展前景[1⁃3]。TC4是钛合金中可以热处理强化的α+β型钛合金,也是应用最广泛和最重要的一类钛合金[4]。激光用于金属表面热处理,由于其加热和冷却过程中过热度及过冷度均大于常规热处理,可获得细化和超细化金属表面组织,由此可获得更高的表面硬度[5]。因此可利用激光表面改性技术应用于钛合金,以提高钛合金表面的耐磨性。本文对TC4钛合金进行了不同工艺的激光表面强化处理,研究不同工艺的激光表面强化处理对其表面硬度和硬化层组织的影响,并与其他固溶处理工艺进行了对比。

1、试验用原材料

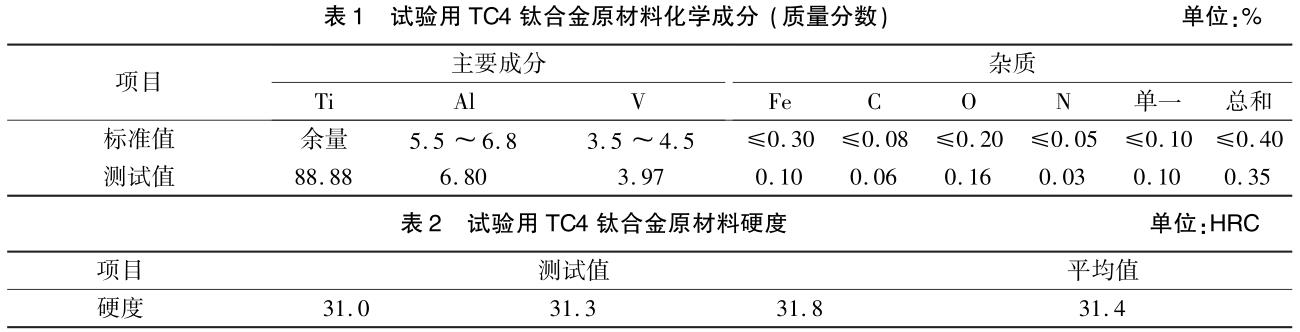

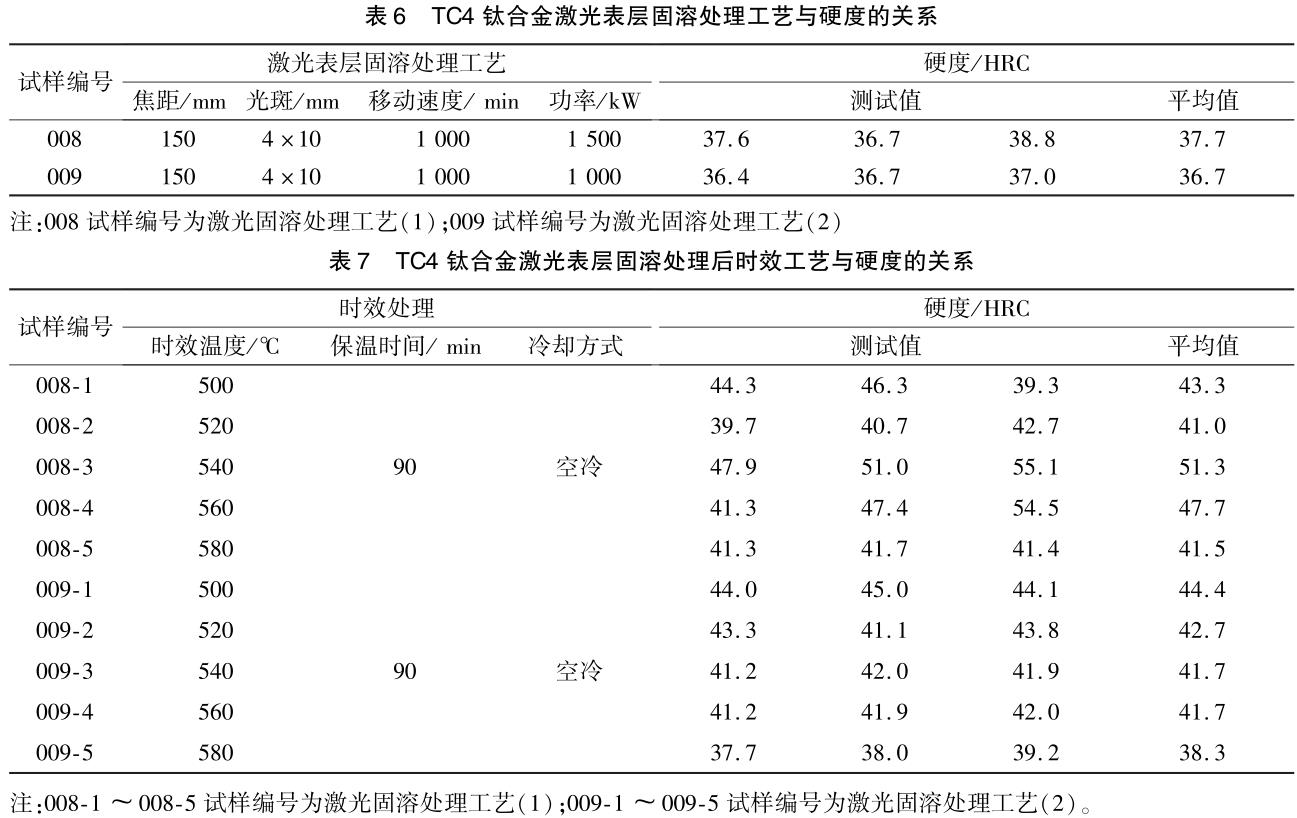

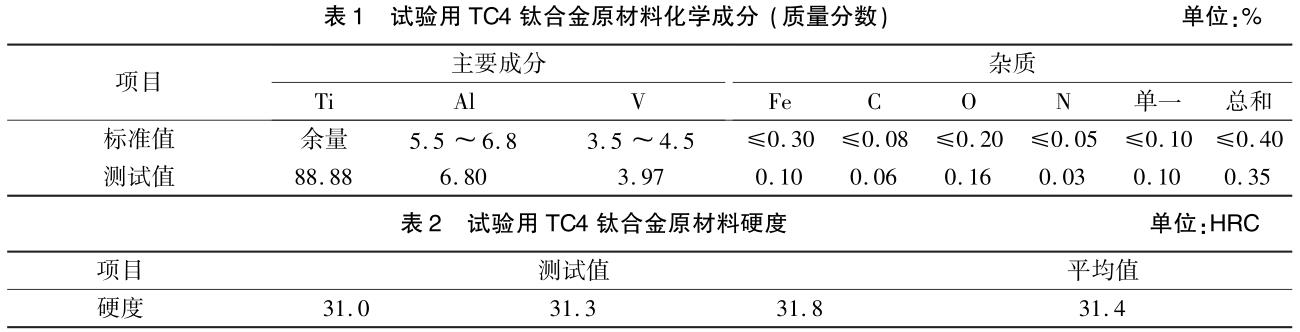

试验用TC4钛合金原材料化学成分见表1,从表1的数据可以看出,其Al含量为6.80%(质量分数,下同);V含量为3.97%;钛含量约88.88%;杂质单一含量为0.10%,总和为0.35%,试验用TC4钛合金原材料化学成分符合GB/T 3620.1—2016《钛及钛合金牌号和化学成分》标准值。

试验用TC4钛合金原材料硬度见表2,其硬度为31.4HRC。

2、试验结果与检测分析

2.1 TC4钛合金退火工艺试验与检测分析

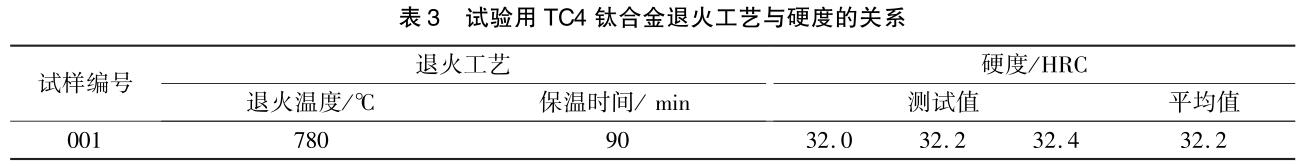

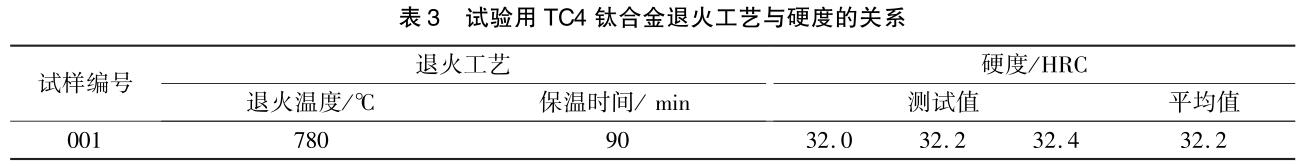

试验用TC4钛合金退火温度为780℃,保温时间为90min,试验用TC4钛合金退火工艺与硬度的关系见表3。从表3的数据可以看出,试验用TC4钛合金退火后硬度为32.2HRC,略高于原材料的硬度(31.4HRC)。

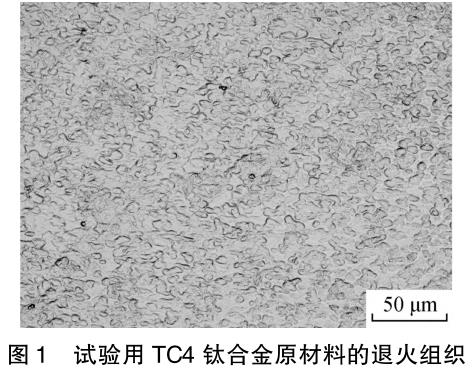

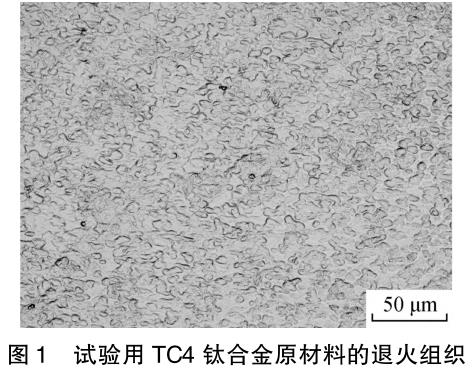

试验用TC4钛合金原材料的退火组织如图1所示,其显微组织为趋等轴状初生α+β。

2.2 TC4钛合金真空固溶+时效处理工艺试验与检测分析

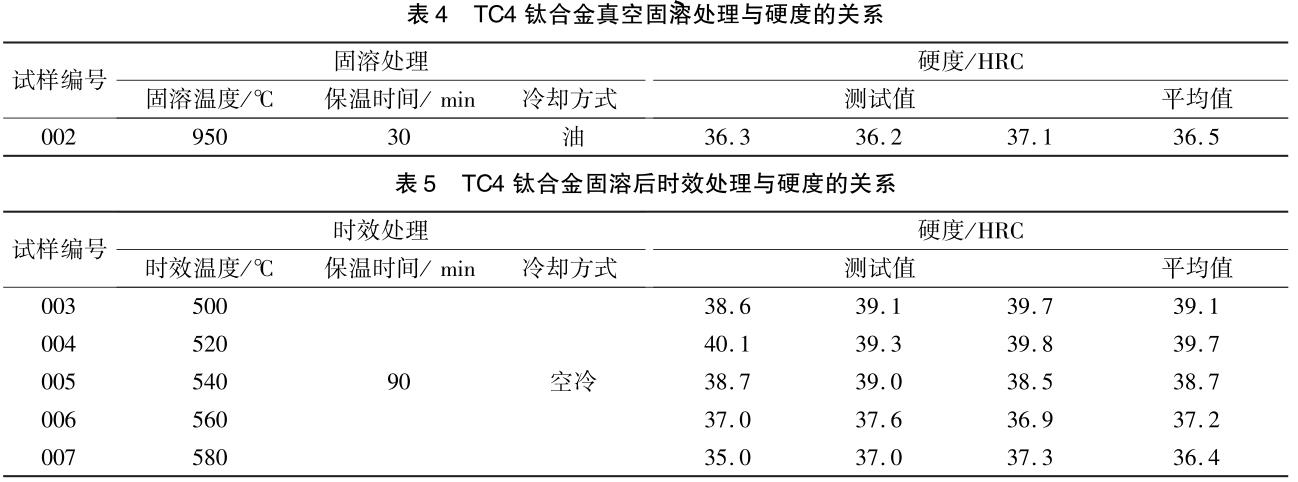

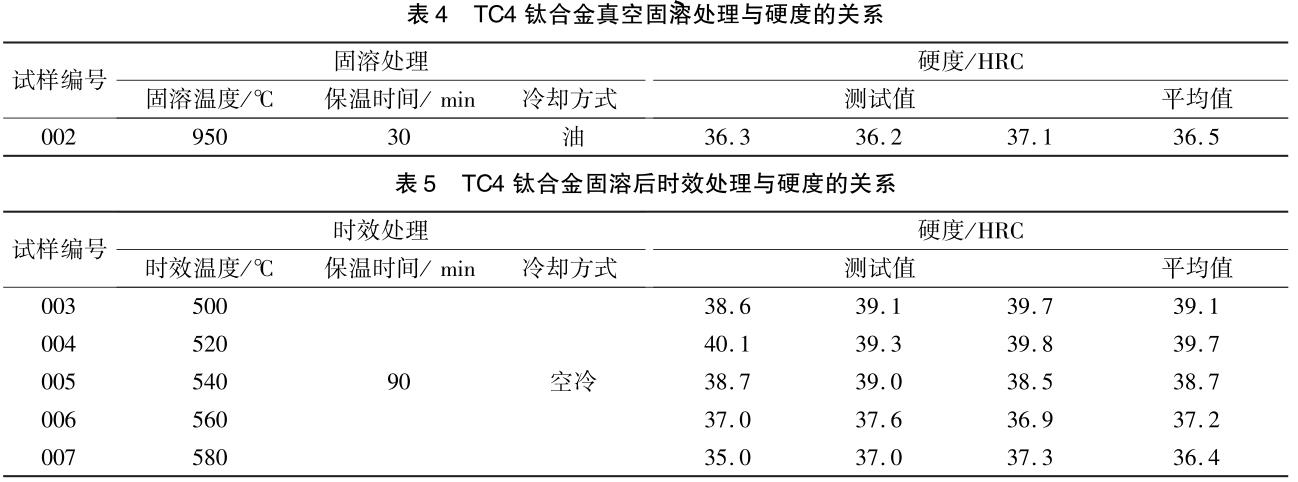

真空固溶处理采用VOQ334双室油气淬火炉,真空时效采用VPT⁃7712真空加压回火炉。试验用TC4钛合金真空固溶处理与硬度的关系见表4,试验用TC4钛合金固溶后时效处理与硬度的关系见表5。

从表4的数据可以看出,试验用TC4钛合金真空固溶处理后的硬度为36.5HRC,高于退火后硬度(32.2HRC)和原材料的硬度(31.4HRC)。从表的数据可以看出,TC4钛合金真空固溶+时效处理后的硬度在36.4HRC以上,在520℃时效后的硬度最高,为39.7HRC,比原材料的硬度(31.4HRC)高出8.3HRC,比固溶处理(36.5HRC)高3.2HRC。

2.3 TC4钛合金激光表层固溶+时效处理工艺试验与检测分析

试验用TC4钛合金激光表层固溶处理采用光纤耦合半导体激光器(LDF3000⁃100,VG3ETC4)。

激光表层固溶处理采用两种工艺方案。激光固溶处理工艺(1):激光功率1500W,移动速度1000mm/mim,焦距150mm,光斑4mm×10mm。

激光固溶处理工艺(2):激光功率1000W,移动速度1000mm/mim,焦距150mm,光斑4mm×10mm。

1)激光表层固溶处理工艺与硬度的关系

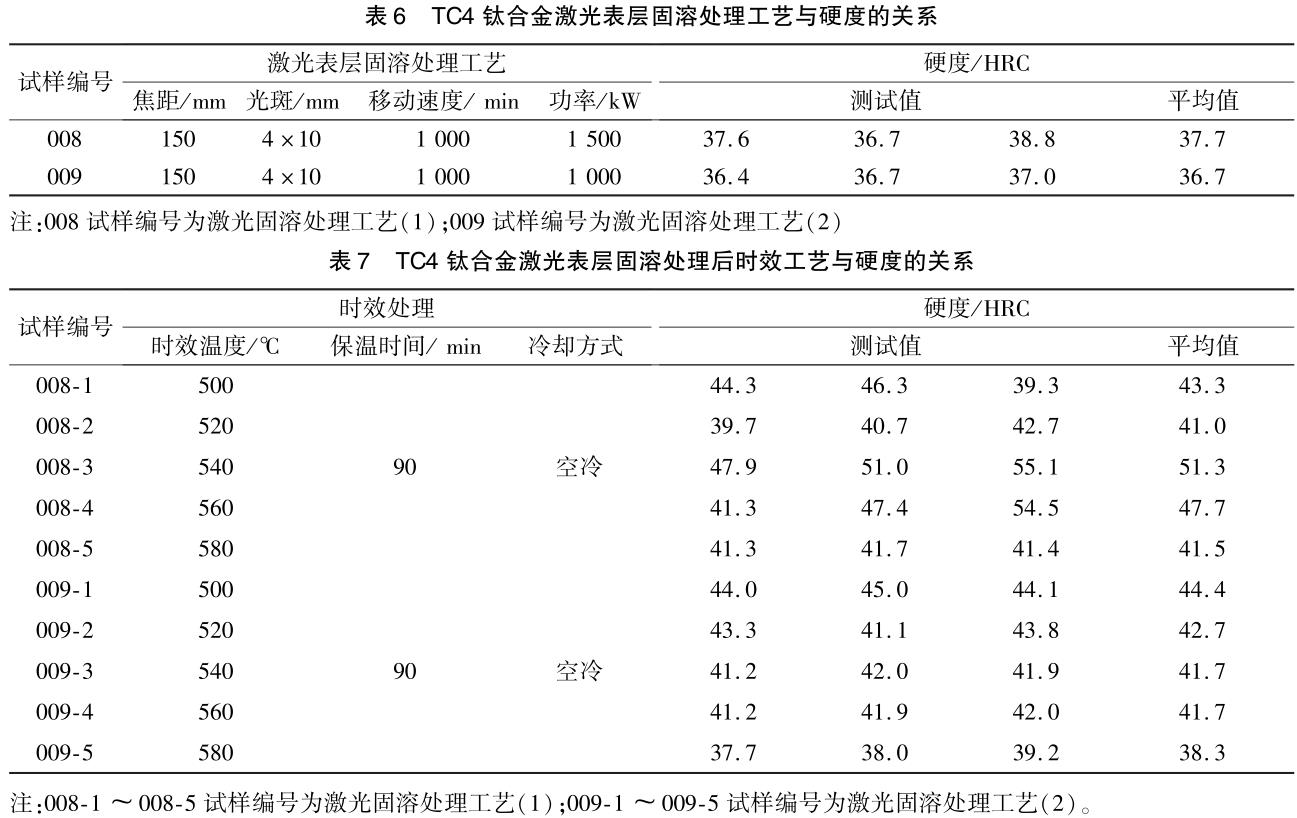

试验用TC4钛合金激光表层固溶处理与硬度的关系见表6,试验用TC4钛合金激光表层固溶处理+时效处理与硬度的关系见表7。

从表6的数据可以看出,试验用TC4钛合金激光表层固溶处理工艺(1)后的硬度为37.7HRC,激光表层固溶处理工艺(2)后的硬度为36.7HRC,均高于真空固溶处理硬度(36.5HRC)。

从表7的数据可以看出,试验用TC4钛合金激光固溶处理工艺(1)+时效后的硬度在41.0HRC以上,在540℃时效后的硬度最高,为51.3HRC,比真空固溶处理+时效的硬度39.7HRC高出11.6HRC。

从表7的数据可以看出,试验用TC4钛合金激光固溶处理工艺(2)+时效后的硬度在38.3HRC以上,在500℃时效后的硬度最高,为44.4HRC,比真空固溶处理+时效的硬度39.7HRC高出4.7HRC。

2)激光表层固溶处理工艺与硬化层组织的关系

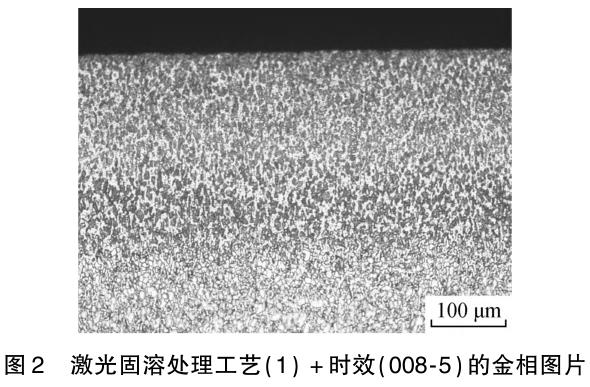

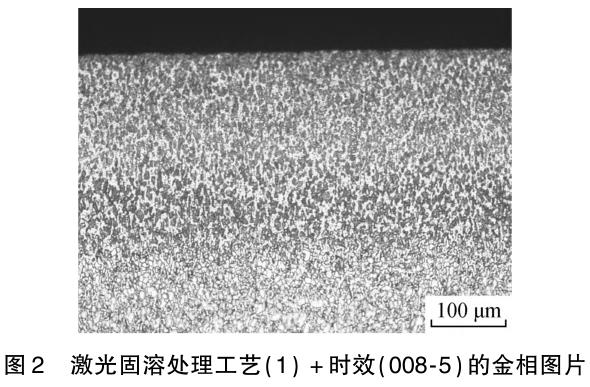

试验用TC4钛合金激光固溶处理工艺(1)+时效(008⁃5)后,距表面约0.3mm区间内组织为α+β基体上分布有少量等轴状初生α晶粒;表层组织为细针状马氏体,外表面有重熔现象,过渡区组织为初生α+β相,心部仍为退火态组织,如图2所示。

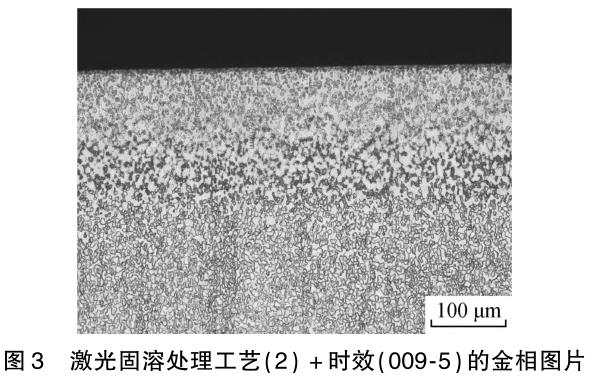

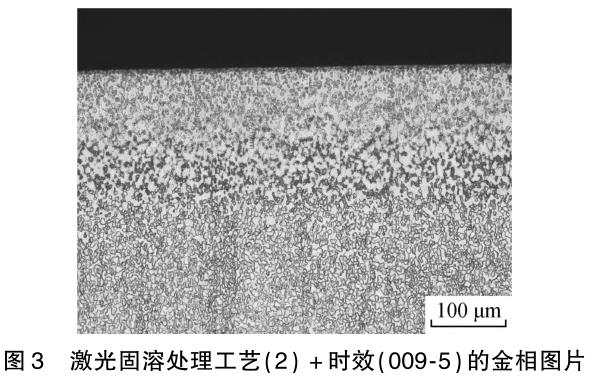

试验用TC4钛合金激光固溶处理工艺(2)+时效(009⁃5)后,距表面约0.2mm区间内组织为α+β基体上分布有少量等轴状初生α晶粒;表层及过渡区组织为初生α+β相,心部仍为退火态组织,如图3所示。

3、讨论及结论

1)硬度

试验用TC4钛合金激光表层固溶处理工艺(1)后的硬度为37.7HRC,激光表层固溶处理工艺(2)后的硬度为36.7HRC,均高于真空固溶+时效的硬度(36.5HRC)。

试验用TC4钛合金激光固溶处理工艺(1)+时效后的硬度在41.0HRC以上,在540℃时效后的硬度最高,为51.3HRC,比真空固溶处理+时效的硬度39.7HRC高出11.6HRC;试验用TC4钛合金激光固溶处理工艺(2)+时效后的硬度在38.3HRC以上,在500℃时效后的硬度最高,为44.4HRC,比真空固溶处理+时效的硬度39.7HRC高出4.7HRC。

2)硬化层组织与深度

TC4钛合金一般在950℃固溶处理后组织呈等轴状,而高于1020℃以后组织会呈片状、针状,更高温度下会形成马氏体。但钛合金中马氏体不像钢铁材料中的马氏体那样有很高的强度及硬度。本试验中激光固溶处理工艺(1)的实际表层加热温度超过了950℃,因此出现马氏体形态,且强化层也相对较厚。TC4钛合金激光固溶处理工艺(1)固溶强化层深度约为0.3mm,激光固溶处理工艺(2)固溶强化层深度约为0.2mm。

3)综合评价

激光固溶处理工艺参数只是激光功率不同,虽然激光固溶处理工艺(1)的硬度比激光固溶处理工艺(2)的高,强化层厚,但激光固溶处理(1)的表面出现重熔的现象,表面硬度波动较大。适当的激光固溶处理工艺可以提高TC4钛合金的硬度,可提高TC4钛合金轴承的耐磨性。

参考文献

[1]马亚芹,杨闯.钛合金的表面强化技术[J].现代机械,2011(5):68⁃69;77.

[2]段冰冰,王治国,蔡晋,等.钛合金表面纳米强化研究进展[J].表面技术,2021,50(12):202⁃216;245.

[3]田永生,陈传忠,王德云,等.钛合金的激光表面处理研究进展[J],金属热处理,2005(8):29⁃34.

[4]赵永庆,辛社伟,陈永楠,等.新型合金材料-钛合金[M].北京:中国铁道出版社,2017.

[5]任颂赞,陈德华.金属材料及工艺的金相分析[M].上海:上海科学技术文献出版社,2023.

相关链接