钛合金具有密度低、比强度高、耐腐蚀等优异的性能,在航空、航天、汽车、船舶等工业领域中占据极其重要的地位[1-3]。TC4钛合金是一种应用极其广泛的中等强度的α+β型两相钛合金,占钛合金总产量的 50%,其中 TC4钛合金加工件占到全部钛合金加工件的95%以上[4-7]。

焊接是复杂结构钛合金构件制造过程中的一个重要工艺环节,通常用的焊接方式主要有氩弧焊、埋弧焊、真空电子束焊等,上述技术均为高温下熔焊。焊接过程钛合金易氧化及产生裂纹、气孔等缺陷,同时熔焊存在的较大温度梯度也会导致焊缝区与母材区的组织差异较大,这都会显著降低焊接零部件的性能可靠性。随着材料科学及工程技术不断发展, 为解决同种或异种材料间高可靠性连接问题,扩散连接技术成为了材料连接领域研究热点之一[8-11]。

国内外相关学者在钛合金扩散连接方面开展了相关研究工作。CALVO 等[12]研究了850 ℃温度下TC4钛合金的扩散连接工艺,发现该温度下可以获得质量良好的连接接头。LEE 等[13]对TC4钛合金在连接温度范围 850~950 ℃时的扩散连接工艺及其高温氧化行为进行了研究。SANDERS 等[14]通过试验验证得出 TC4钛合金薄板的最佳扩散连接温度为 900~950 ℃。施晓琦[15]对 TC4钛合金单层板加强结构 SPF/DB 工艺进行了研究,得到最优扩散连接温度为 920 ℃。尽管扩散连接为非高温下熔焊,但扩散连接后TC4钛合金的力学性能仍有一定程度的降低[16]。

扩散连接工艺可以实现合金完全冶金结合,但是针对扩散区性能降低的原因及调控技术的报道较少。本文研究发现采用锻造处理可以提高扩散连接TC4钛合金的性能,因此通过开展锻造工艺实验,探索连接界面的显微组织及力学性能的变化规律,为航空航天领域高性能钛合金扩散连接构件的研发提供新的思路以及数据支持和理论支撑。

1、 实验部分

1.1 实验材料

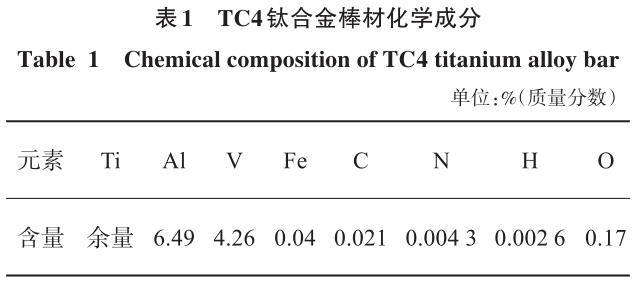

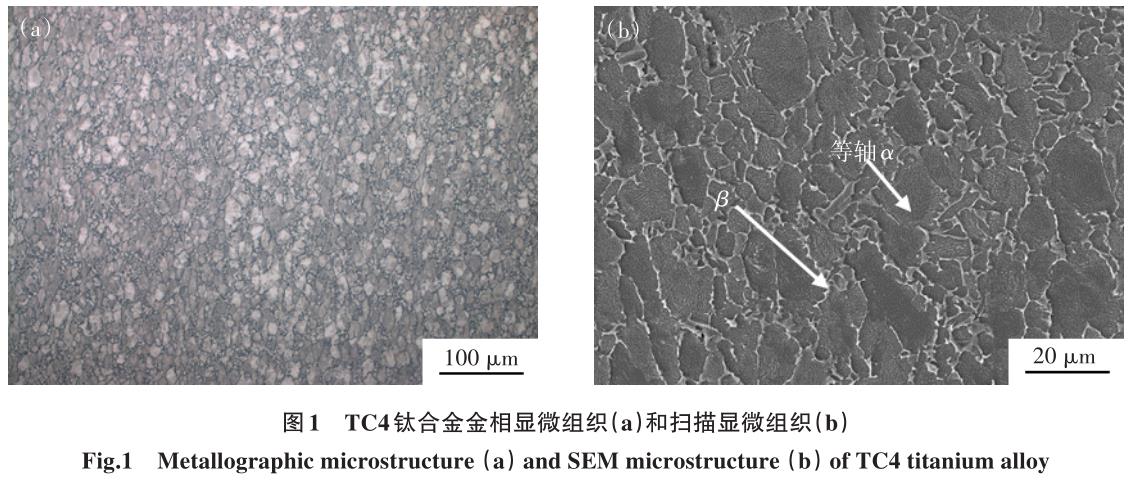

本实验的材料是 TC4钛合金锻造棒材,规格为直径100mm,其化学成分见表1。合金原始棒材的显微组织如图 1 所示,为等轴α相和少量β相组成。采用金相法测得其相变点温度为(997±5)℃。

1.2 实验方法

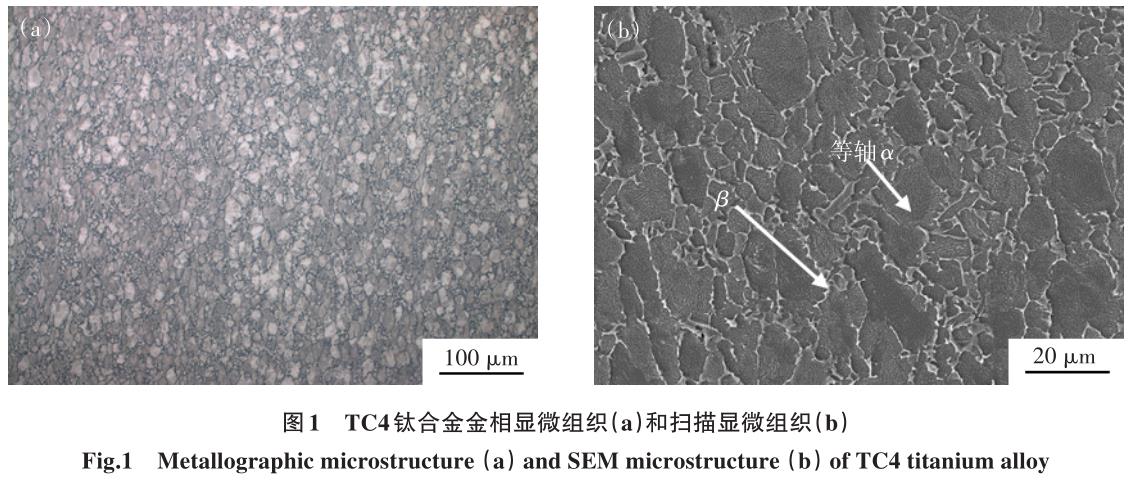

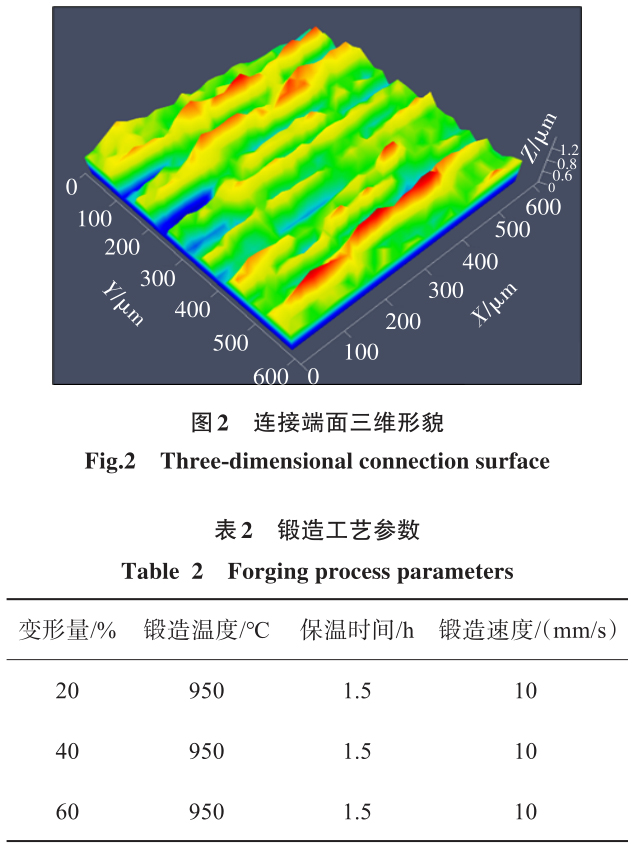

材料表面状态(粗糙度、清洁度等)影响着扩散连接的质量。首先采用机械球磨的方式对TC4钛合金棒材的连接端面进行打磨至表面粗糙度 R=0.08;随后依次采用石油醚和酒精进行清洗去除油污等杂质,处理后的连接端面表面形貌如图 2 所示,存在磨抛处理产生的微观沟壑条纹;最后在扩散连接炉(型号 RD500HI)中进行保温保压实现冶金结合。相关研究表明 TC4钛合金在温度 850~950 ℃、压力120~160 MPa、保温时间 4~6 h 的热等静压工艺参数下扩散连接质量良好[13-18],所以本文采用的扩散连接工艺参数为:温度 950 ℃、压力 140 MPa、保温时间 4 h,随炉冷却。

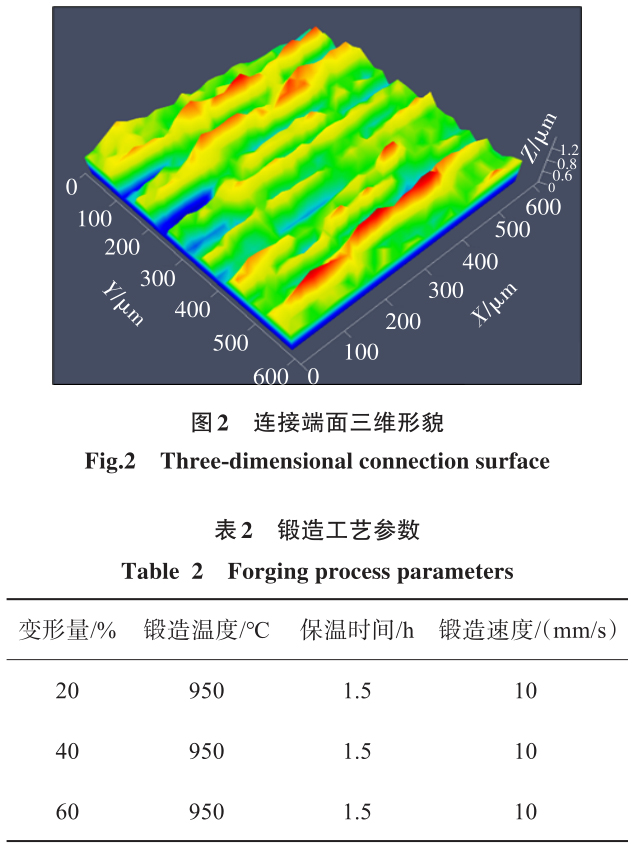

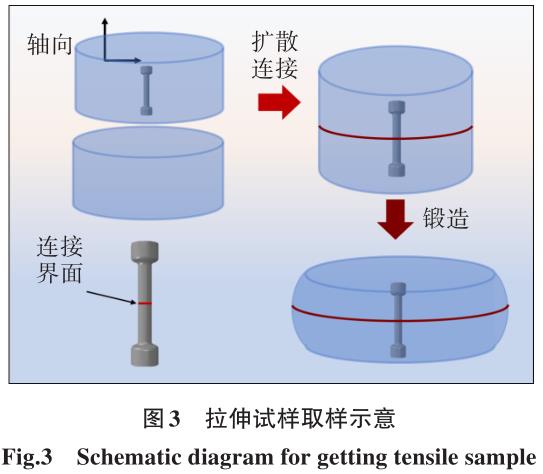

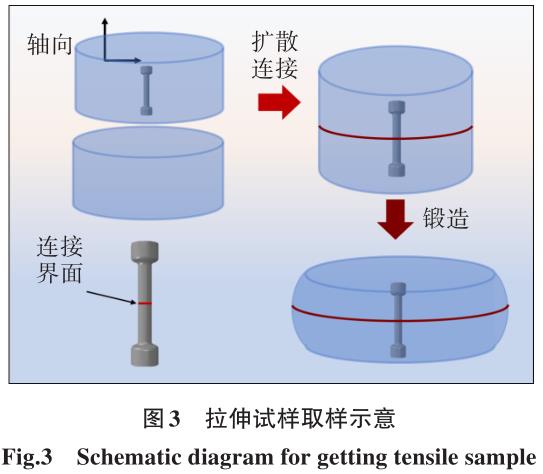

采用表 2 的锻造工艺对扩散连接棒材进行锻造加工。按照图3所示,在原始棒材、扩散连接棒材及不同变形量的锻件内部分别切取力学性能测试试样,其中扩散连接界面处于试样的中心部位且与拉伸载荷方向垂直,参照GB/T 228.1—2010金属材料拉伸试验标准要求,在TSE504D万能试验机上进行拉伸性能测试,拉伸强度和延伸率取3支试样的算数平均值。金相样品通过线切割从扩散连接件上获取,切割时以扩散连接界面为基准向垂直于界面方向的两侧母材各延伸 10 mm,同时平行于界面方向截取长度 20 mm,获得面积为 20 mm× 20 mm 的金相试样,然后进行机械磨抛,采用 V(HNO3)∶V(HF)∶V(H2O)=1∶2∶7 的腐蚀液对样品进行腐蚀 。采用型号为ZEISS AXIOVERT 200 MAT 的金相显微镜(OM)观察试样连接界面区的金相组织 。采用型号为TESCAN MIRA 的扫描电子显微镜(SEM)进行试样连接界面区的显微组织观察和断口分析。采用型号为DISCOVERXRD 的 X 射线衍射仪(XRD)对试样连接界面区进行物相分析。

2、 结果与讨论

2.1 扩散连接界面处显微组织

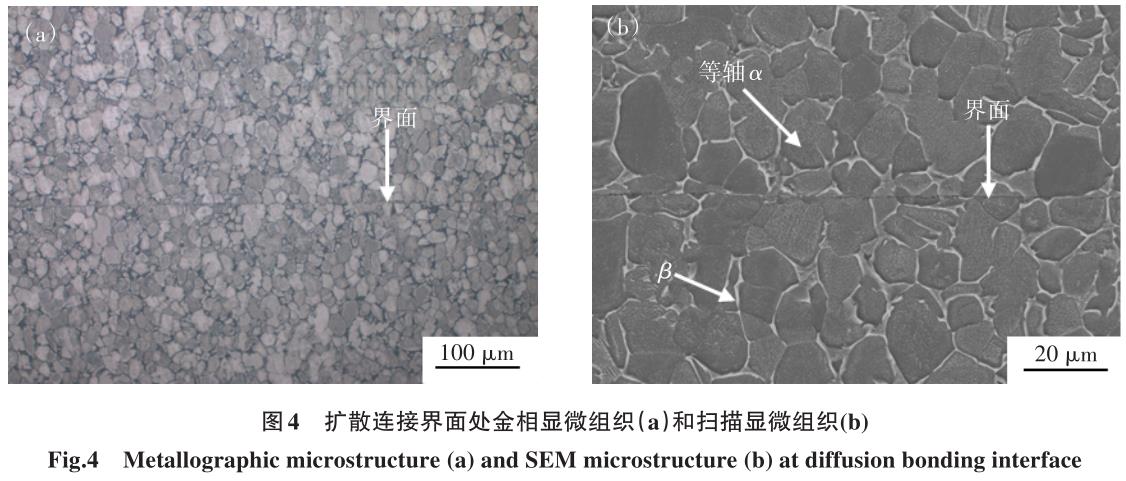

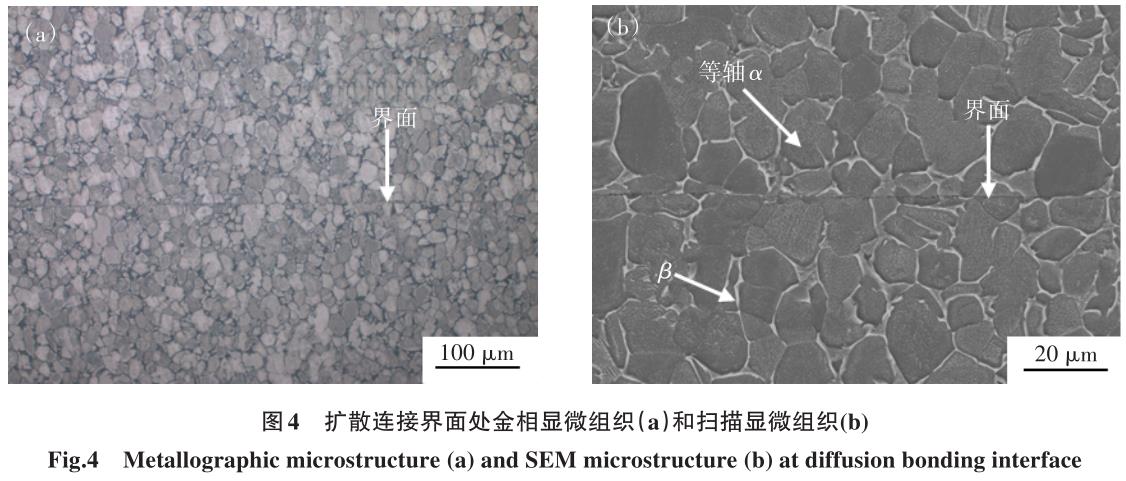

TC4钛合金棒材扩散连接界面处的显微组织如图 4所示。由样品扩散连接的位置,确定扩散连接界面如图 4(a)中所示,扩散连接界面处的组织与原始棒材(图 1)的组织保持一致,由等轴α相和少量 β相组成(图 4(b))。在界面处未发现明显的孔洞等缺陷,这说明采用温度 950 ℃、压力140MPa、保温时间4 h,随炉冷却的扩散连接工艺得到的 TC4钛合金连接棒材界面结合良好,实现了完全的冶金结合。扩散连接是互相接触的材料表面在高温、高压和真空或保护气体的作用下,相互靠近从而发生局部塑性变形,经过一定时间后结合层的原子相互扩散,实现各种材料、特殊结构的连接,最终形成整体可靠连接的过程。连接过程中金属材料不发生熔化和宏观塑性变形,直接通过固相原子相互扩散达到连接目的,避免了普通焊接中因金属熔化而产生的缺陷[19-22]。

该研究中 TC4钛合金棒材在压力作用下,互相接触的扩散连接面会发生微小的塑性变形,同时,高温下 Ti、Al 和 V 原子相互扩散实现连接。与传统 TC4钛合金熔焊相比,扩散连接 TC4钛合金连接区域没有出现明显的焊缝区、热影响区等焊接组织。这是因为扩散连接温度一般低于母材熔点,为 0.5~0.8 Tm(Tm 为熔点温度),本实验扩散连接温度 950 ℃为0.57 Tm,因此在扩散连接过程中不会发生合金熔化现象。同时由于扩散连接温度低于合金相变点((997±5) ℃),因此扩散连接区的显微组织不会发生显著变化,母材区的组织接近,与原始棒材组织保持一致(图 1)。

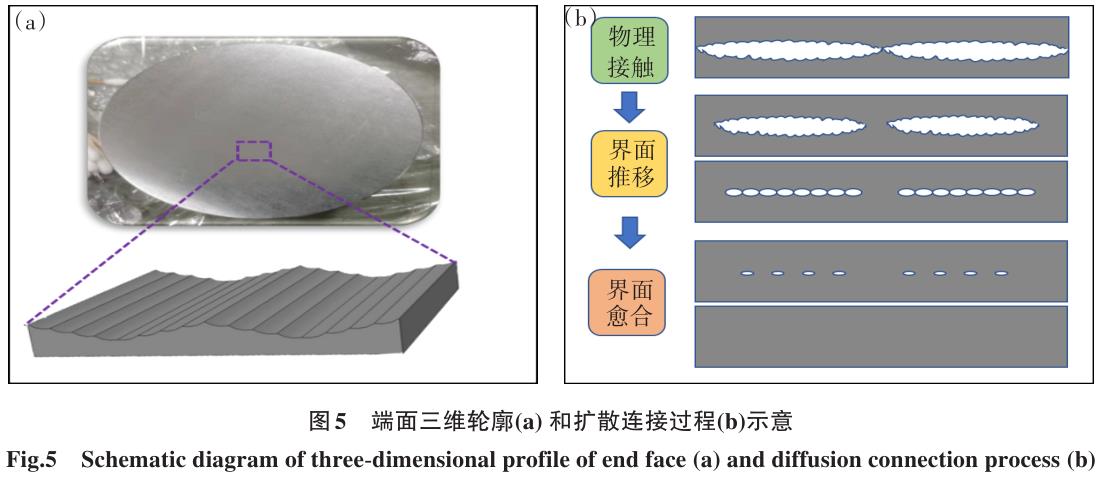

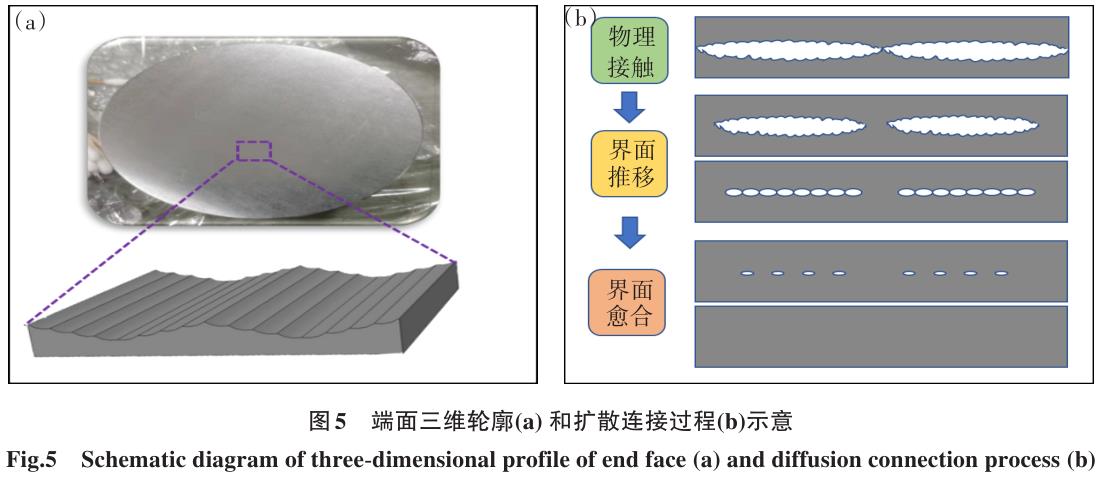

TC4钛合金棒材扩散连接过程具体可分为 3 个阶段[23],该过程示意图如图 5 所示。其中第 1 阶段为物理接触阶段,高温下对相互接触的 TC4钛合金棒材施加压力后,图 5(a)中的沟壑凸起部分优先接触后发生塑性变形,在持续压力作用下,连接面的接触面积逐渐增大,形成如图 5(b)中所示的局部物理接触;第2阶段为TC4钛合金棒材表面扩散及界面推移阶段:在压力作用下接触面积增加后,界面处原子在高温下会发生扩散迁移,经过一定时间保温后,如图5(b)中界面推移所示的界面间的间隙逐渐减小,扩散的结 合面逐步增加;第 3阶段为 TC4钛合金棒材界面和孔洞愈合阶段:在原子互相扩散作用下,界面处的孔洞逐渐消失,经过如图 5(b)中的界面愈合过程,合金棒材实现完全冶金扩散结合(图4)。

2.2 扩散连接界面处元素分布

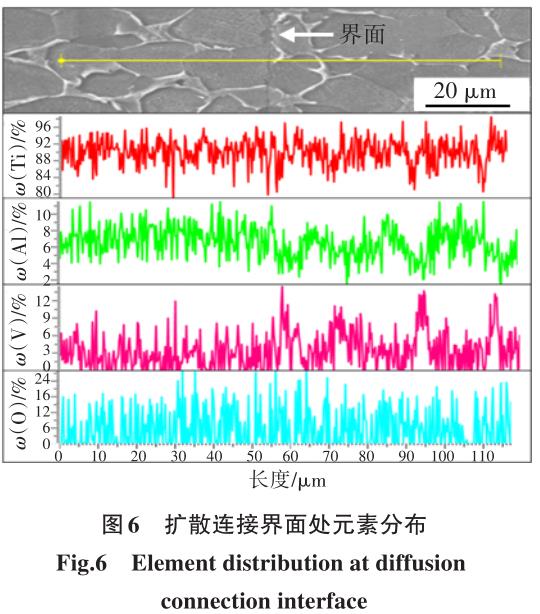

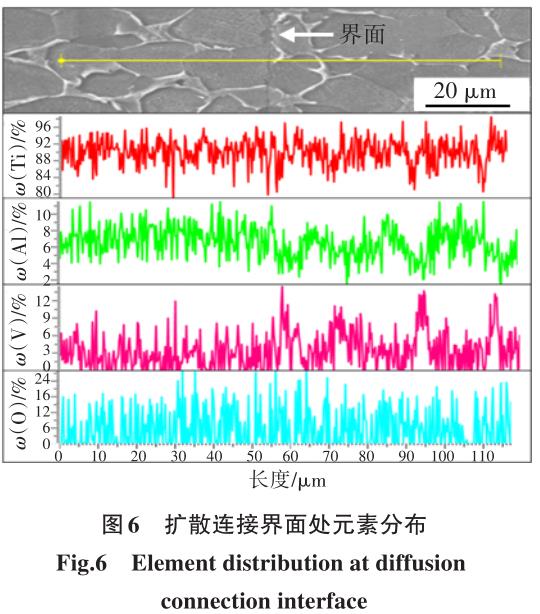

扩散连接在图5(b)所示第3阶段刚开始形成紧密接触时,材料间所产生的结合力还不足以产生原子量级的牢固连接。随着扩散连接时间的延长,在高温的作用下表面的原子发生接触活化,表面原子的激活会导致原子的运动脱离原来位置而进入新平衡位置,产生新的原子与电子间相互作用,之后获得原子量级的牢固连接[24]。在TC4钛合金扩散连接过程中,Ti原子优先发生扩散且扩散速率最快,V属于近Ti原子,扩散能力次之,而 Al原子扩散速度较慢[25, 4]。对图 4(a)中扩散界面及其相邻区域的元素分布进行检测,EDS测 试结果如图6所示,从图6中可以看出,在选择的实验制度之下,TC4钛合金棒材扩散连接界面所在区域的合金元素分布均匀,扩散速度较慢的Al原子也发生了充分的扩散,未发现合金元素偏析现象。钛合金在高温下与氧具有较大的活性,因此扩散连接过程中会在棒材扩散端表面形成一层氧化膜,由于氧化膜的厚度小于3 μm,并且O元素的特征X射线能量较低容易被吸收,所以EDS的测试结果中O元素在扩散界面处的衍射峰没有明显高于基体处。

2.3 变形量对扩散连接处显微组织影响

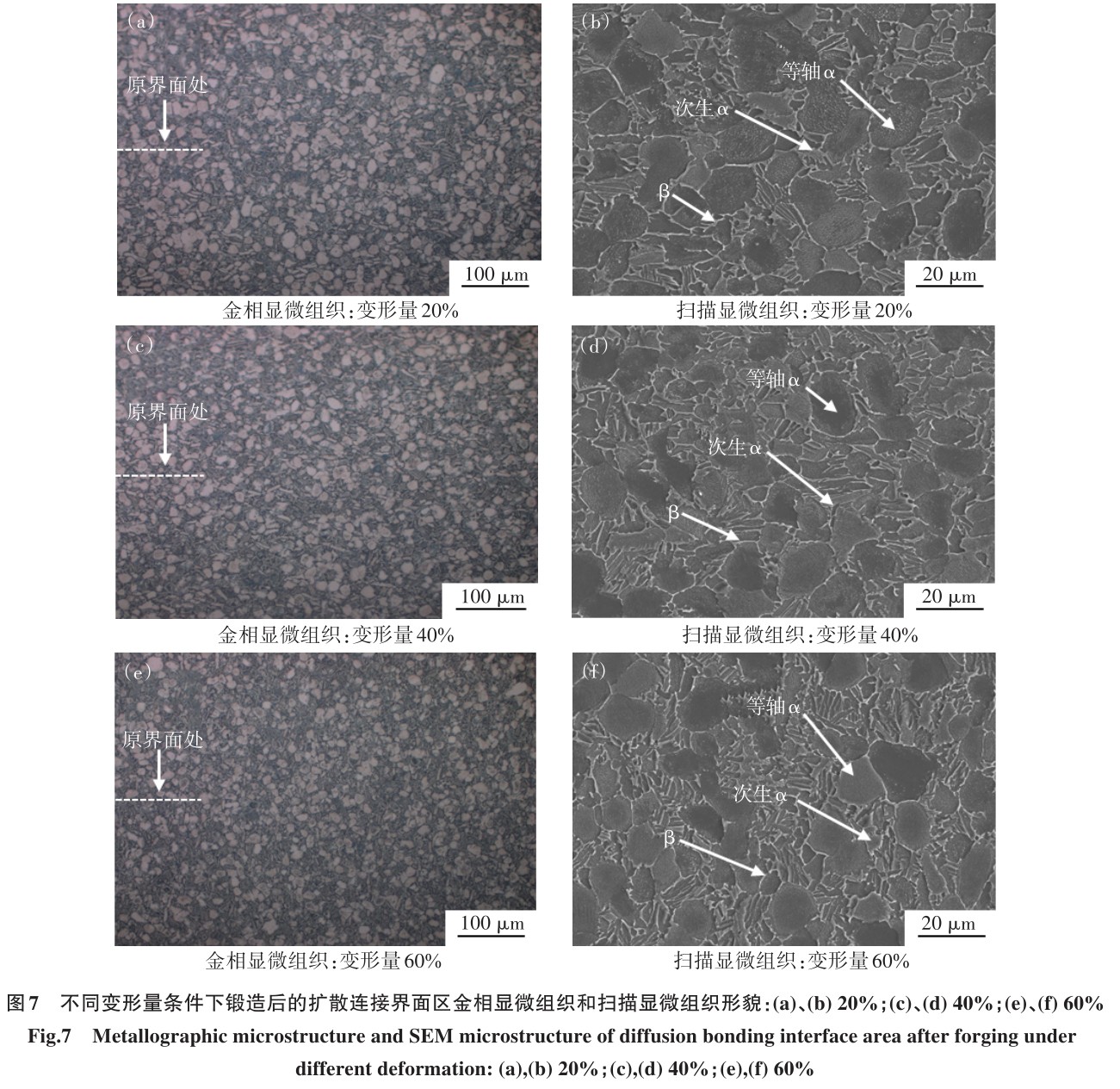

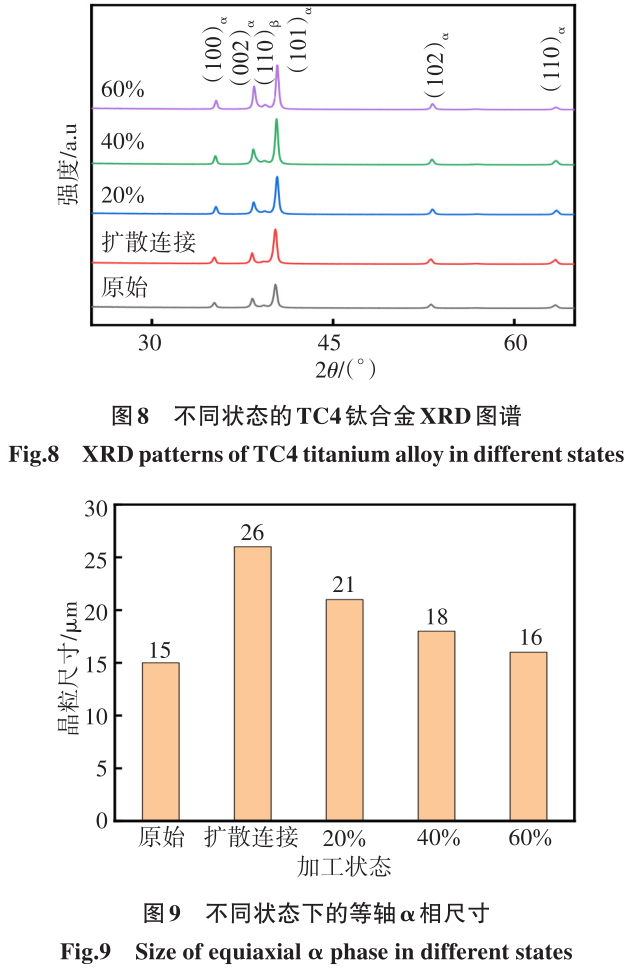

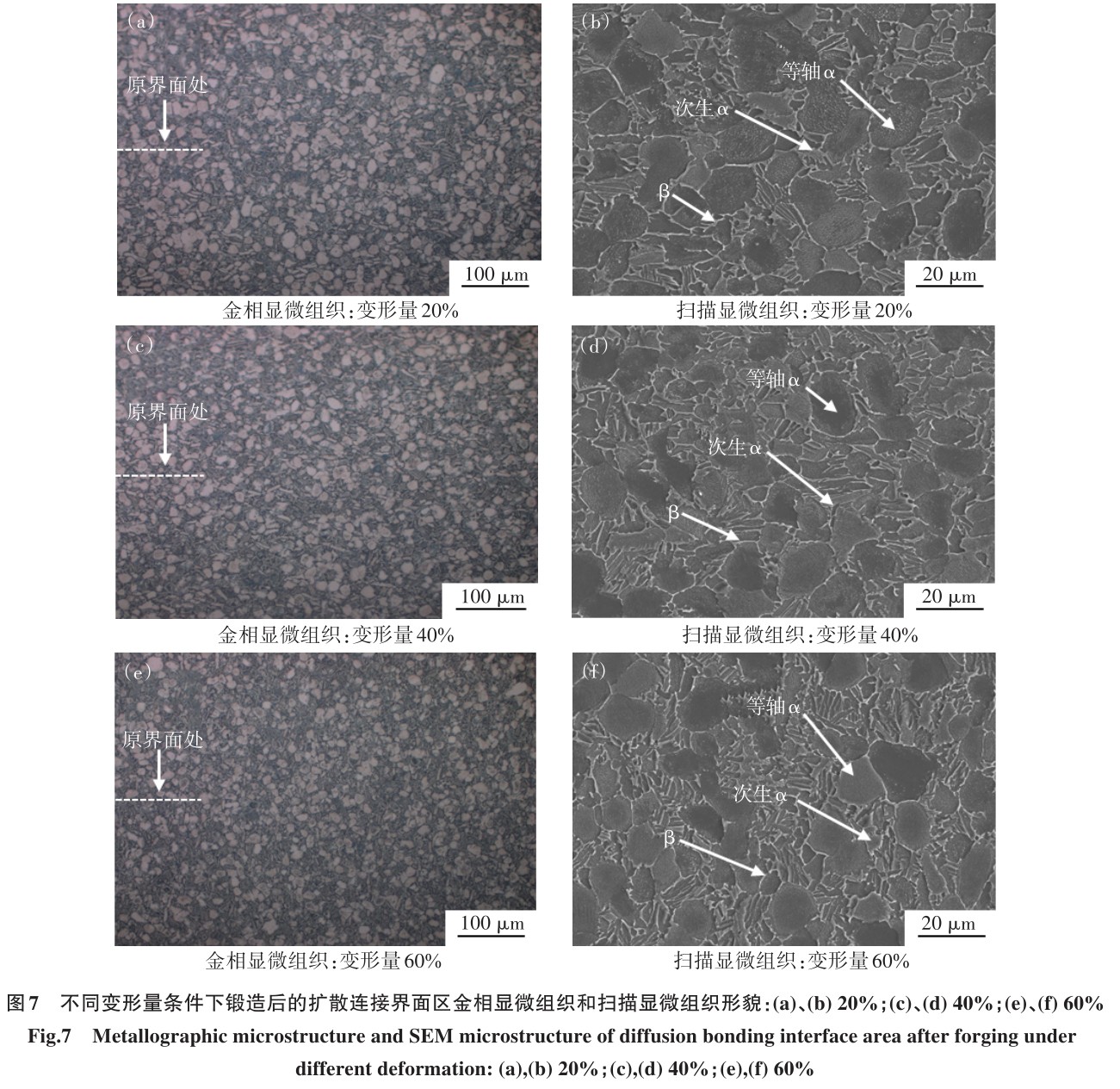

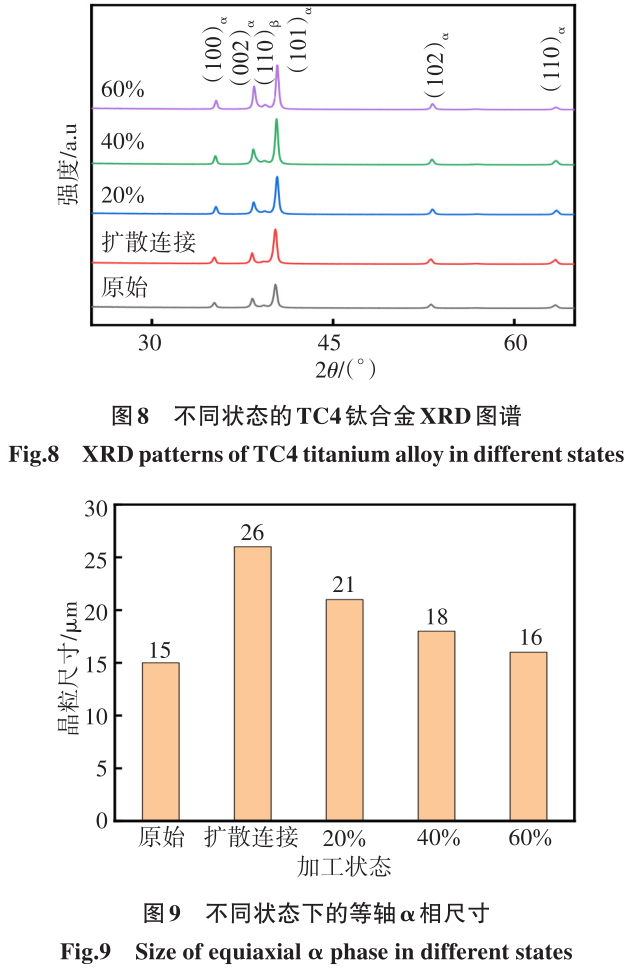

采用20%、40%和60%的变形量对扩散连接后的TC4钛合金棒材进行锻造处理。图7所示为经过不同变形量锻造后界面区域的显微组织,可以发现,锻造后的棒材与原始棒材(图1)以及扩散连接后的棒材(图4)显微组织不同,发生了明显的变化。锻造后的扩散连接界面完全消失,显微组织中出现了次生α相,整个棒材由等轴α相、次生α相及少量β相组成。图8所示为不同状态下TC4钛合金的XRD图谱,可以看出原始棒材、扩散连接后以及经过锻造后扩散连接区域均出现了多角度的α相衍射峰和短小而尖锐的β相衍射峰。衍射峰的形状独立,角度的宽幅较小,没有明显的宽化现象,表明合金的结晶情况良好,晶粒度适中。锻造处理后,衍射峰的位置未发生偏移,仅随着变形量的增加,(002)α衍射峰的强度增强。次生α相生长具有择优取向的特点,反映在XRD图谱中,表现出较强的(002)α衍射峰[26]。结合图 7 与图 8 分析相组成与组织演变之间规律,锻造过程不仅可以增大元素的固溶度,提升原子扩散速率,促进沿晶界富集的等轴α相稳定元素Al在β相内均匀分布,便于均匀形核,加快β相向α相转变。还可以增大β相和等轴α相的自由能差,提升相变驱动力,从而促进了次生α相的析出[27],因此,锻造后的界面区域的组织如图 7和图 8所示,由等轴α相、次生α相及少量β相组成。

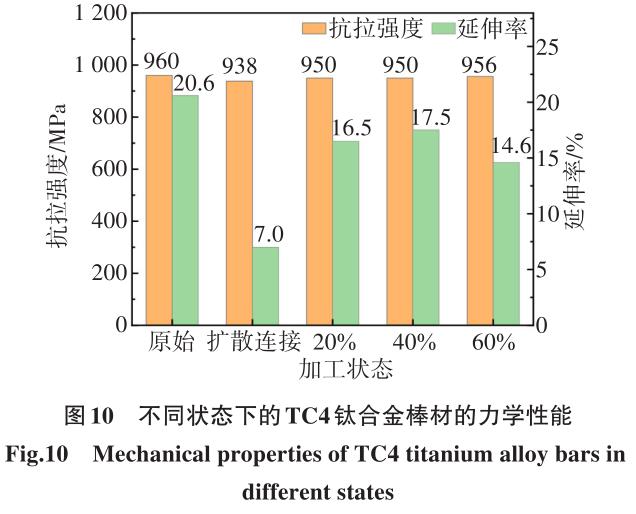

变形量对锻造加工后扩散连接界面处合金组织种类影响不大,但是对等轴α相的尺寸和次生α相的含量却存在一定的影响。图 9所示为原始棒材、扩散连接棒材及锻造后棒材内部等轴α相的尺寸变化规律,扩散连接后等轴α相的尺寸由 15μm增大到26 μm。等轴α相尺寸的长大是由于扩散连接过程中,较高的温度为等轴α相的长大提供了驱动力,导 致其尺寸显著增大。随着锻造变形量的增加,等轴α相平均尺寸从锻造前的 26μm分别降低到 20%、40%、60% 变形量的 21、18、16 μm。在锻造过程中大尺寸等轴α相被破碎,逐渐实现球化、细化,最终表现出随变形量的增加,等轴α相的尺寸逐渐减小。从图 7(b)、图 7(d)、图 7(f)可以看出,随变形量的增加,等轴α相尺寸呈现降低趋势的同时次生α相(β转变组织)含量逐渐增加。变形量较小时,位错密度、空位密度和空位团密度也相对较小,次生α相优先在相界和晶界处形核,并向β相内长大形成层片状 次生α。随变形量增加,β相内产生大量位错和空位团等缺陷,次生α相在晶界、相界和 β相内同时形核与长大,导致次生α相的含量逐渐增加[28];另一方面,随着变形程度的增加,TC4钛合金棒材的比表面积增大,冷却速度加快,产生的次生α相来不及长大[29],导致析出的次生α相尺寸较小,含量增加。

2.4 变形量对扩散连接界面力学性能的影响

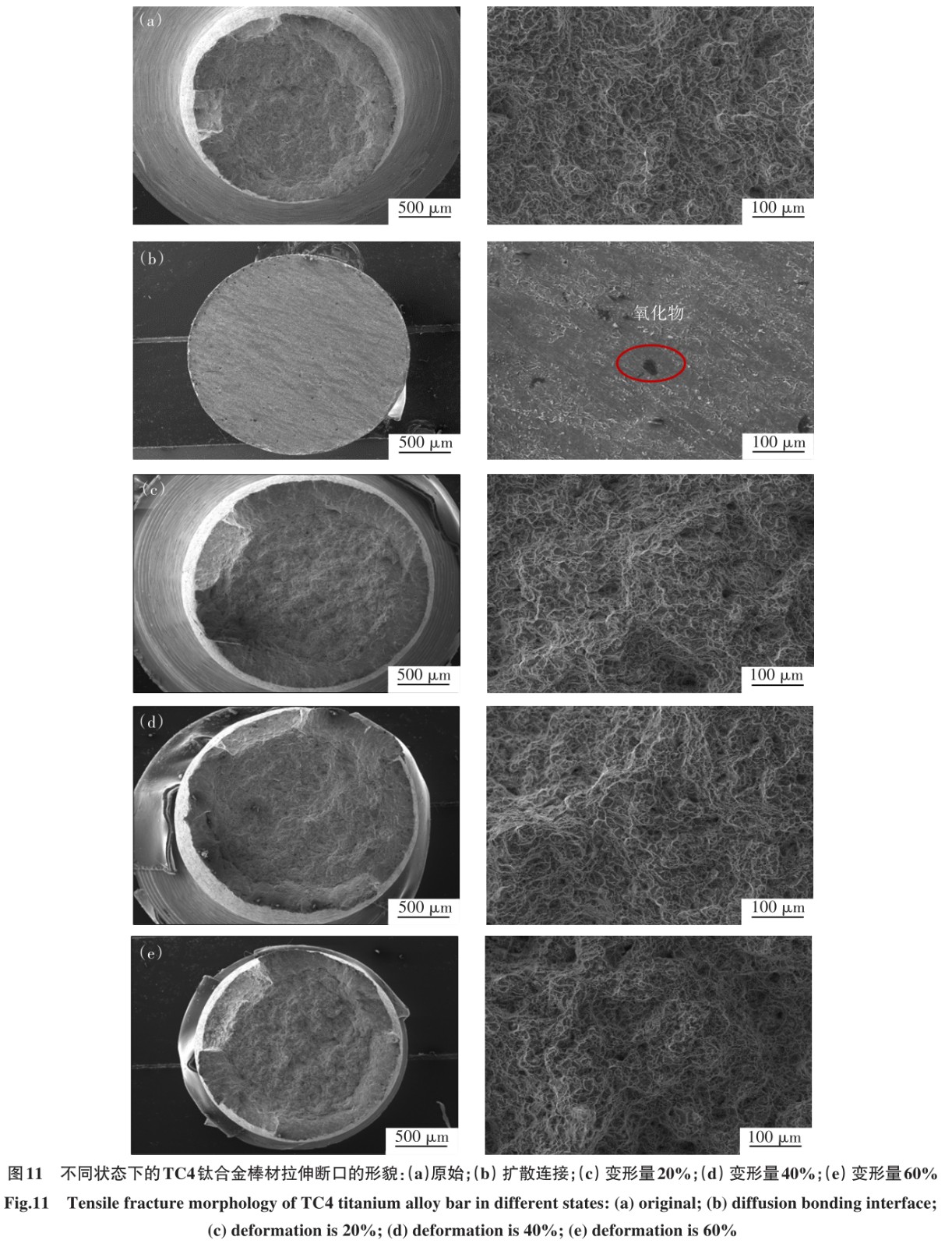

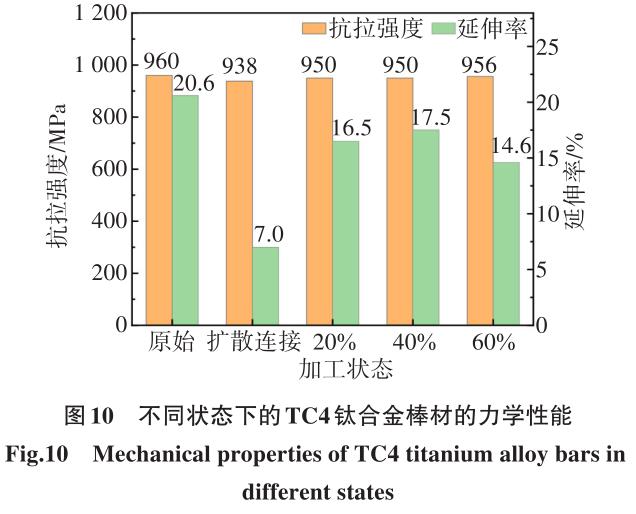

图 10 所示为原始棒材、扩散连接棒材及锻造后TC4钛合金棒材的室温拉伸性能,原始态的 TC4钛合金棒材抗拉强度为 960 MPa,延伸率为 20.6%。包含扩散连接区域的扩散连接棒材的抗拉强度为938 MPa,强度为原始态棒材的 97.7%,达到 95% 以上,其延伸率仅为 7%。扩散连接后 TC4钛合金棒材的强度和塑性均下降,特别是塑性降低明显。这是 由于扩散连接过程中在棒材扩散端表面形成的氧化膜对界面的冶金结合有一定的阻碍作用[30],同时由于高温下等轴α相尺寸会显著增大(如图 9所示),这些因素均导致扩散连接后合金的强度和塑性均呈现下降趋势[31]。

TC4钛合金棒材经过锻造后,抗拉强度由938 MPa提高到 950 MPa 以上,延伸率由 7% 提高到 14% 以上(图 10),接近并达到原始棒材的性能。锻造后强度和塑性的升高,一方面是由于等轴α相显著细化、次生α相数量增多,增加的相界在拉伸过程中可以有效地抑制位错源的开动,在细晶强化和两相界面强化的作用下,合金的强度会有一定的提升;另一方面,在锻造变形过程中,高温下扩散连接界面处形成的氧化膜会发生破裂,进而促进元素扩散,使界面完全消失(图 7),进一步提高了界面的冶金结合质量,提升合金的强度和延伸率。因此,随着锻造变形量的增加,在等轴α相细化与次生α相增殖协同作用下,扩散连接合金的抗拉强度升高,特别是当变形量达到 60%时,其抗拉强度达 956 MPa,与原始棒材的强度相当。但由于锻造变形后生成的次生α相导致的相界增多,对滑移的阻力增大,能够迅速在相界和晶界处产生位错塞积,促进拉伸过程中孔洞和裂纹的过早形成,因此当变形量达到60%时合金的塑性又有所降低[32],延伸率呈现降低趋势。当变形量为40%时,等轴α相和次生α相含量达到较优匹配度,其抗拉强度为 950 MPa, 延伸率为17.5%,为较优锻造工艺。

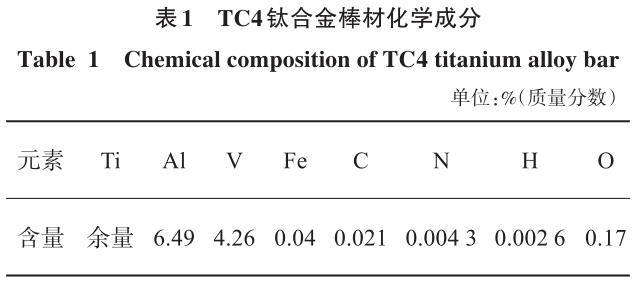

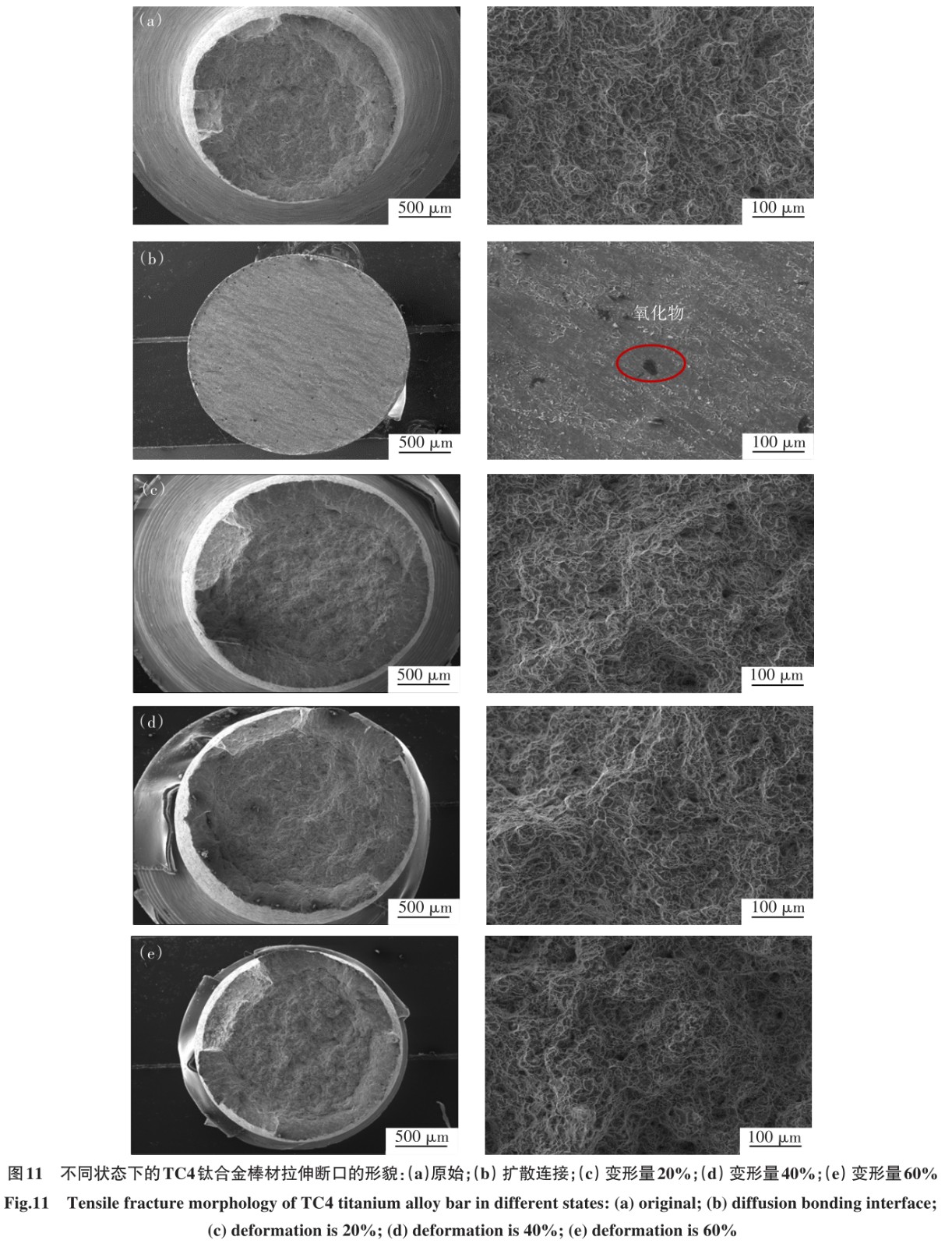

图11所示为不同状态TC4钛合金棒材拉伸断口形貌,原始棒材断口表面可见大量的韧窝(图11(a)),为典型的韧性断裂。图 11(b)为扩散连接棒材的断口形貌,断口宏观形貌表面较为平整,未见韧窝,试样在扩散连接界面处发生断裂,属于典型的脆性断裂[31];在该断口表面存在黑色块状物,经能谱分析,Ti 元素质量分数为 79.39%,O 元素质量分数为 4.50%,C 元素质量分数为 7.84%,因此可以判定为氧化物,这些氧化物的存在也是导致如图 10 中所示扩散连接后 TC4钛合金棒材强塑性降低的原因。图 11(c)— 图 11(e)为不同变形量锻造态试样的断口形貌,断口中心区域为纤维区,外部一圈为剪切唇,周围还伴有撕裂棱,表面可以看到大小不一、分布不均的韧窝以及孔洞,裂纹源的位置处于纤维区,断裂发生过程中会经历孔洞成核、生长、直到孔洞融合,与原始状态试样的断裂形式相同,为典型的韧性断裂。变形量为 40% 时,断口上纤维区所占比例较大,试样的塑性较好。变形量为 60% 时,纤维区的孔洞数量较多,有利于孔洞的联生和裂纹的扩展,导致试样的塑性降低[33-35, 10]。断口形貌表现出的试样断裂方式,与图 10 中的力学测试结果保持一致。

3、 结论

1)锻造后扩散连接界面完全消失,促进了次生α相的析出,扩散连接界面所在区域的显微组织由等轴α相、次生α相和少量的β相组成。

2)锻造过程中等轴α相被破碎,实现球化、细化,随着变形量的增加,等轴α相尺寸降低,次生α相的体积分数增大。

3)随着锻造变形量的增加,抗拉强度呈现升高趋势,当变形量为40%时,其抗拉强度达到950 MPa,延伸率达到 17.5%。锻造后合金的断裂方式转变为韧性断裂。

参考文献:

[1] 王欣, 罗学昆, 宇波, 等 . 航空航天用钛合金表面工程技术研究进展[J]. 航空制造技术, 2022, 65(4):14-24.

[2] 吝媛, 杨奇, 黄拓, 等. Ti9148钛合金β-相晶粒长大行为[J]. 有色金属科学与工程, 2022, 13(2):93-97.

[3] 任德春, 苏虎虎, 张慧博, 等 . 冷旋锻变形对 TB9 钛合金显微 组 织 和 拉 伸 性 能 的 影 响 [J]. 金 属 学 报 , 2019, 55(4):480-488.

[4] 刘小刚, 张顺, 李百洋, 等 . TC4 时效相变及扩散连接的分子动力学模拟[J]. 稀有金属材料与工程, 2018, 47(10):3045-3051.

[5] REN D C, LI S J, WANG H, et al. Fatigue behavior of Ti-6Al-4V cellular structures fabricated by additive manufacturing technique[J]. Journal of Materials Science and Technology, 2019, 35(2):285-294.

[6] 谢洪昊, 陈泽中 . 钛基非晶合金电子束焊接热力耦合模拟及非晶化[J]. 有色金属科学与工程, 2017, 8(1):112-117.

[7] 程晨, 雷旻, 万明攀, 等 . BT25 钛合金高温变形行为[J]. 有色金属科学与工程, 2017, 8(6):51-56.

[8] 吴国华, 张国庆, 童鑫, 等 . 镁稀土合金焊接工艺及组织性能研究现状与展望[J]. 有色金属科学与工程, 2021, 12(1):116-125.

[9] 邓同生, 李尚, 卢娇, 等 . 稀土元素对钛合金蠕变性能影响规律综述[J]. 有色金属科学与工程, 2018, 9(6):94-98.

[10] 唐婷婷, 林鹏, 池成忠, 等 . TC4合金相变超塑性扩散连接接头组织与性能研究[J]. 热加工工艺, 2018, 47(1):41-44, 48.

[11] 李细锋, 李天乐, 安大勇, 等. 钛合金及其扩散焊疲劳特性研究进展[J]. 金属学报, 2022, 58(4):473-485.

[12] CALVO F A, SALAZAR J M, URENA A, et al. Diffusion bonding of Ti-6Al-4V alloy at low temperature: metallurgical aspects[J]. Journal of Materials Science, 1992, 27(2):391-398.

[13] LEE H S, YOON J H, YI Y M, et al. Oxidation behavior of titanium alloyunder diffusion bonding[J]. Thermochimica Acta, 2007, 455(1/2):105-108.

[14] SANDERS D G, RAMULU M. Examination of superplastic forming combined with diffusion bonding for titanium: Perspective from experience[J]. Journal of Materials Engineering and Performance, 2003, 13(6):744-752.

[15] 施晓琦 . 钛合金超塑成形/扩散连接组合工艺研究[D]. 南京: 南京航空航天大学, 2007.

[16] 毛卫民, 杨平. 金属多晶体晶粒长大时晶界的迁移行为[J].中国科学:技术科学, 2014, 44(9):911-916.

[17] 邹煜申 . 含硬α夹杂钛合金轮盘疲劳裂纹扩展特性研究[D]. 杭州: 浙江大学, 2018.

[18] 程亮, 李强, 李启寿, 等 . TC4 与 93W 合金热等静压扩散连接技术研究[J]. 焊接, 2015(5):18-20.

[19] 吴会平, 钛合金扩散连接的界面力学性能及机理研究[D].上海:上海交通大学, 2020.

[20] 黄祥云, 何磊, 曾亮亮, 等 . 晶界扩散 Dy60Co35Ga5合金对烧结钕铁硼磁体磁性能及热稳定性的影响[J]. 有色金属科学与工程, 2019, 10(2):104-109.

[21] LI H, LIU H B, YU W X, et al. Fabrication of high strength bond of Ti-17 alloy using pressbonding under a high bonding pressure[J]. Materials Letters, 2013, 108(1):212-214.

[22] ESLAMI P, TAHERI A K. An investigation on diffusion bonding of aluminum to copper using equal channel angular extrusion process[J]. Materials Letters, 2011, 65(12):1862-1864.

[23] 高文静, 雷君相 . 扩散连接技术在钛合金加工中的应用及 研 究 进 展 [J]. 有 色 金 属 材 料 与 工 程 , 2017, 38(4):239-246.

[24] 王敏, 郭鸿镇. 钛合金与不锈钢超塑性扩散连接工艺及机理研究[J]. 稀有金属材料与工程, 2010, 39(11):1964-1969.

[25] 屈鹏鹏, 曾亮亮, 黄祥云, 等 . 晶界扩散 Dy-Al-Ga 对钕铁硼磁体的磁性能和微观组织的影响[J]. 有色金属科学与工程, 2019, 10(3):64-68.

[26] 毛江虹, 杨晓康, 罗斌莉, 等 . 热处理温度对 TC4ELI 合金组织与性能的影响[J]. 金属热处理, 2020,45(2):166-174.

[27] 张雪敏, 陈秉刚, 李巍,等 . 固溶温度对 Ti150 合金棒材组织及力学性能的影响[J]. 钛工业进展, 2019, 36(3):31-34.

[28] 王博涵, 程礼, 崔文斌, 等 . 锻造工艺对 TC4钛合金组织和力学性能的影响[J]. 热加工工艺, 2021, 50(23):17-21.

[29] 吴晨, 马保飞, 肖松涛, 等 . 航天紧固件用 TC4钛合金棒材固溶时效后的组织与性能[J]. 金属热处理, 2021, 46(11):166-169.

[30] 孙明月, 徐斌, 谢碧君, 等 . 大锻件均质化构筑成形研究进展[J]. 科学通报, 2020, 65(27):3044-3058, 3043.

[31] 邓武警, 邵杰, 曾元松, 等 . 热处理对 SPF/DB 后钛合金组织及性能的影响[J]. 航空制造技术, 2013(16):55-57, 64.

[32] 王涛, 郭鸿镇, 张永强, 等 . 热锻温度对 TG6 高温钛合金显微组织和力学性能的影响[J]. 金属学报, 2010, 46(8):913-920.

[33] 张栋 . 金属失效断口形貌判断[J]. 航天工艺, 1986(2):27-34.

[34] 陈剑虹, 曹睿 . 焊缝金属解理断裂微观机理[J]. 金属学报, 2017, 53(11):1427-1444.

[35] 冯祥利, 王磊, 刘杨 . Q460钢焊接接头组织及动态断裂行为的研究[J]. 金属学报, 2016, 52(7):787-796.

相关链接