- 2024-06-05 09:41:08 真空环境下TC4钛合金激光熔丝增材制造工艺实验研究

- 2024-02-25 09:43:58 人工植入缺陷对增材制造TC4钛合金性能的影响规律

- 2023-05-30 21:34:11 TC4钛合金在增材制造超塑成形粉末冶金等近净成型技术领域的研究

- 2022-11-25 19:38:21 增材制造对钛合金粉末的基本要求和制备方法

- 2022-02-13 12:19:09 增材制造制粉用钛及钛合金棒材国家标准GB∕T 38973-2020

电弧增材制造( wire arc additive manufacturing ,WAAM)技术以金属丝材为原材料,电弧或等离子弧作为热源,逐层堆积成形三维实体零件 [1] 。基于单丝电弧增材制造技术发展而来的多丝电弧增材制造(Multi-wire arc additive manufacturing ,M-WAAM)技术,支持将不同种金属丝材同时送入熔池,通过调节不同金属丝材的送丝速度和钨极角度,利用原材料各自的性能优势,制造具有某种或者多种特殊性能的结构件,在成分设计上展现出高度的灵活性 [2] 。M-WAAM 技术不但具有传统 WAAM 技术设备成本低、成形效率高、生产周期短等优势,还突破了 WAAM 对商用焊丝的依赖,极大地拓宽了可制备材料的种类范围,进一步推动了WAAM 技术在航空航天、汽车制造等高性能需求领域的广泛应用 [3-4] 。在工业 4.0 智能化制造的时代背景下,M-WAAM 技术凭借其独特优势,有望成为未来先进智能制造的主流技术之一,满足日益复杂的生产需求,朝着数字化、智能化的发展方向迈进。

本文主要介绍了 M-WAAM 制备高性能钛合金、铝合金以及功能梯度材料(functionally graded materials,FGMs)、高熵合金(high entropy alloys,HEAs)和金属间化合物(intermetallic compound,IMC)等先进材料的研究进展,并总结了 M-WAAM 制备金属材料的常见缺陷以及面临的关键问题,提出了相应的解决措施,并对 M-WAAM 未来发展方向进行展望。

1、 多丝电弧增材制造技术

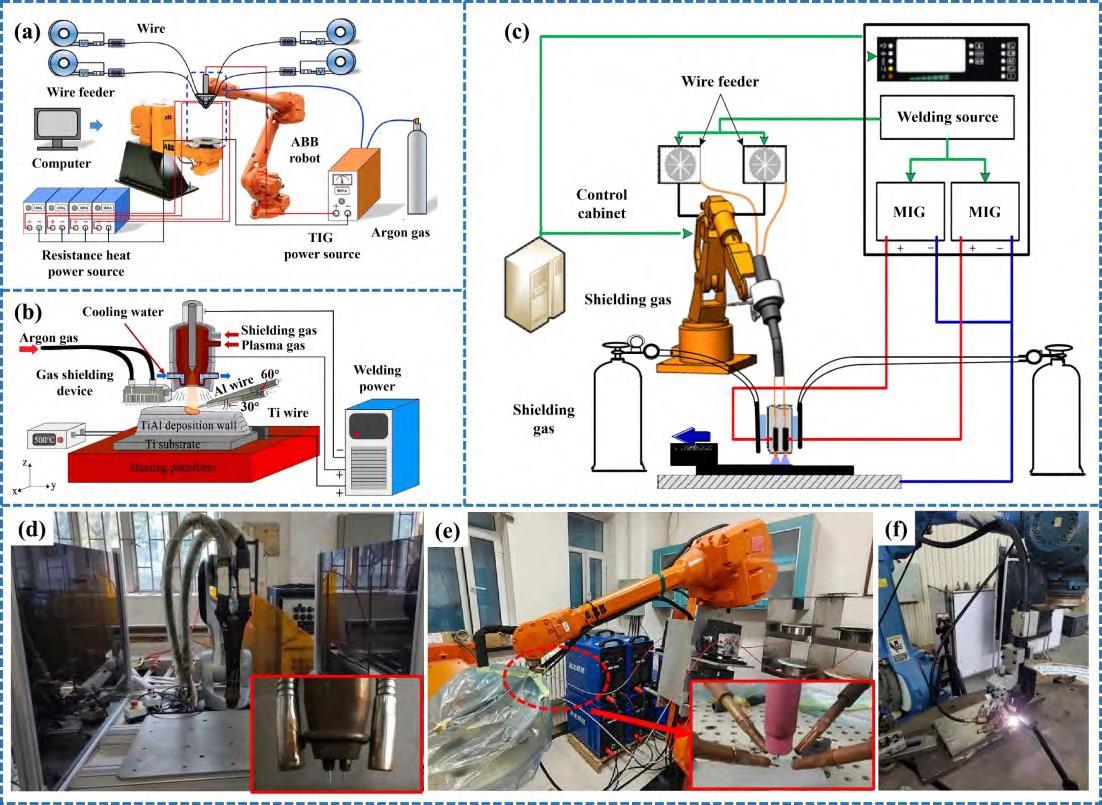

依据M-WAAM成形过程中热源性质的不同,M-WAAM工艺设备包括:钨极气体保护焊(gas tungsten arc welding,GTAW)、等离子弧焊(plasma arc welding,PAW)以及熔化极气体保护焊(Gas metal arc welding,GMAW)三类。以钨极为热源的M-WAAM技术载流能力有限,沉积效率较低,仅为1~2 kg/h [5] ,成形原理如图1(a)所示。图1(b)为基于PAW的M-WAAM工艺成形原理图。与上述基于GTAW的M-WAAM工艺相比,基于PAW的M-WAAM技术热量更为集中,便于控制成形过程中的热输入,同时成形构件的外观形貌也更容易控制 [6] 。第三类基于GMAW的M-WAAM采用同轴送丝的方式成形三维实体零件,原理如图1(c)所示。基于GMAW的M-WAAM工艺具有较高的热输入以及沉积效率,但存在较大的残余应力,同时易出现变形、飞溅等缺陷 [7] 。图1(d)所示为基于GMAW的M-WAAM实用设备,图1(e)和(f)分别展示了基于GTAW和PAW的M-WAAM实用设备。目前,基于GMAW的改进技术冷金属过渡(cold metal transfer,CMT)技术也广泛应用于M-WAAM,有效的减少了沉积过程中的热输入和试样变形,Karim等 [8] 采用基于CMT的M-WAAM技术成功制备了不锈钢/铝双金属结构,研究发现低热输入的条件实现了双金属结构的无缺陷制造。

图1 M-WAAM原理和设备图 (a)基于GTAW的M-WAAM原理图 [9] ;(b)基于PAW的M-WAAM原理图 [10] ;(c)基于GMAW的M-WAAM原理图 [11] ;(d)基于GMAW的M-WAAM设备图 [12] ;(e)基于GTAW的M-WAAM设备图 [9] ;(f)基于PAW的M-WAAM设备图 [12]

Fig.1 M-WAAM schematic and equipment diagram: (a) M-WAAM schematic diagram based on GTAW [9] ; (b) M-WAAM schematic diagram based on PAW [10] ; (c) M-WAAM schematic diagram based on GMAW [11] ;(d) M-WAAM equipment diagram based on GMAW [12] ; (e) M-WAAM equipment diagram based on GTAW [9] ; (f) M-WAAM equipment diagram based on PAW [12]

依据M-WAAM成形过程中电弧模式的不同,该技术可以划分为单弧多丝、多弧多丝WAAM两类。单弧多丝WAAM过程两种或多种金属同时熔化,通过调节金属丝材送入熔池的比例来调控成形构件的化学成分,原位合金化成形具有特定成分的构件 [13] 。Huang等 [14] 采用基于单电弧多丝的电弧增材制造技术,通过送入额外的Al丝与CoFeNi绞股焊丝原位合金化,制备出高抗拉强度的AlCoFeNi共晶HEAs。然而,基于GTAW的M-WAAM存在沉积效率低的问题,多电极WAAM系统的引入大幅度提升了丝材熔化的效率,同时可以改善电弧形态,在一定程度上解决其在高沉积电流条件下产生的凹坑、咬边等缺陷 [15] 。Zhou等 [16] 通过四钨极耦合电弧双丝增材制造的方式制备了00Cr13Ni5Mo不锈钢试样,其沉积效率可以达6.24 kg/h。Han等人 [17] 研究发现双电极的使用沉积过程中电流密度更加均匀,有效地避免了熔池过热,相较于单电弧其沉积效率提升近一倍。同时,基于多电极的多机器人协调WAAM系统的研究,进一步推动了M-WAAM技术在复杂结构制备方面的发展。

Arbogast等 [18] 开发了一种多机器人智能M-WAAM系统,并提出了可扩展的实时沉积路径分配策略,实现了M-WAAM过程中丝材以及电源的异步协调运动,大幅提高了生产制造效率。

M-WAAM技术可以满足不同成分金属材料的制备要求,具体如图2所示,FGMs、HEAs及IMCs等先进金属材料的制备均可以通过M-WAAM实现 [19-21] 。此外,对于高性能Al-Mg-Cu、Al-Zn-Mg-Cu铝合金等室温条件下塑性较低难以拉拔成丝材的金属材料而言,M-WAAM也展现了其巨大的应用潜力,更好的满足了航空航天、能源工程和交通运输等领域对产品苛刻条件服役的应用需求 [22] 。He等 [23] 开发的多丝协同WAAM设备已经应用于大型船舶螺旋桨支架的制备,其制造效率提升4.7倍。应用于重大工程领域的高性能大型金属构件舰船艉轴架、运载火箭过渡端框架以及高层建筑多向钢节点均也可以通过M-WAAM技术进行制备。

图 2 M-WAAM 分类与应用 [24-27]

Fig.2 M-WAAM classification, materials and applications [24-27]

2、 多丝电弧增材制造研究现状

2.1 制备传统 金属材料

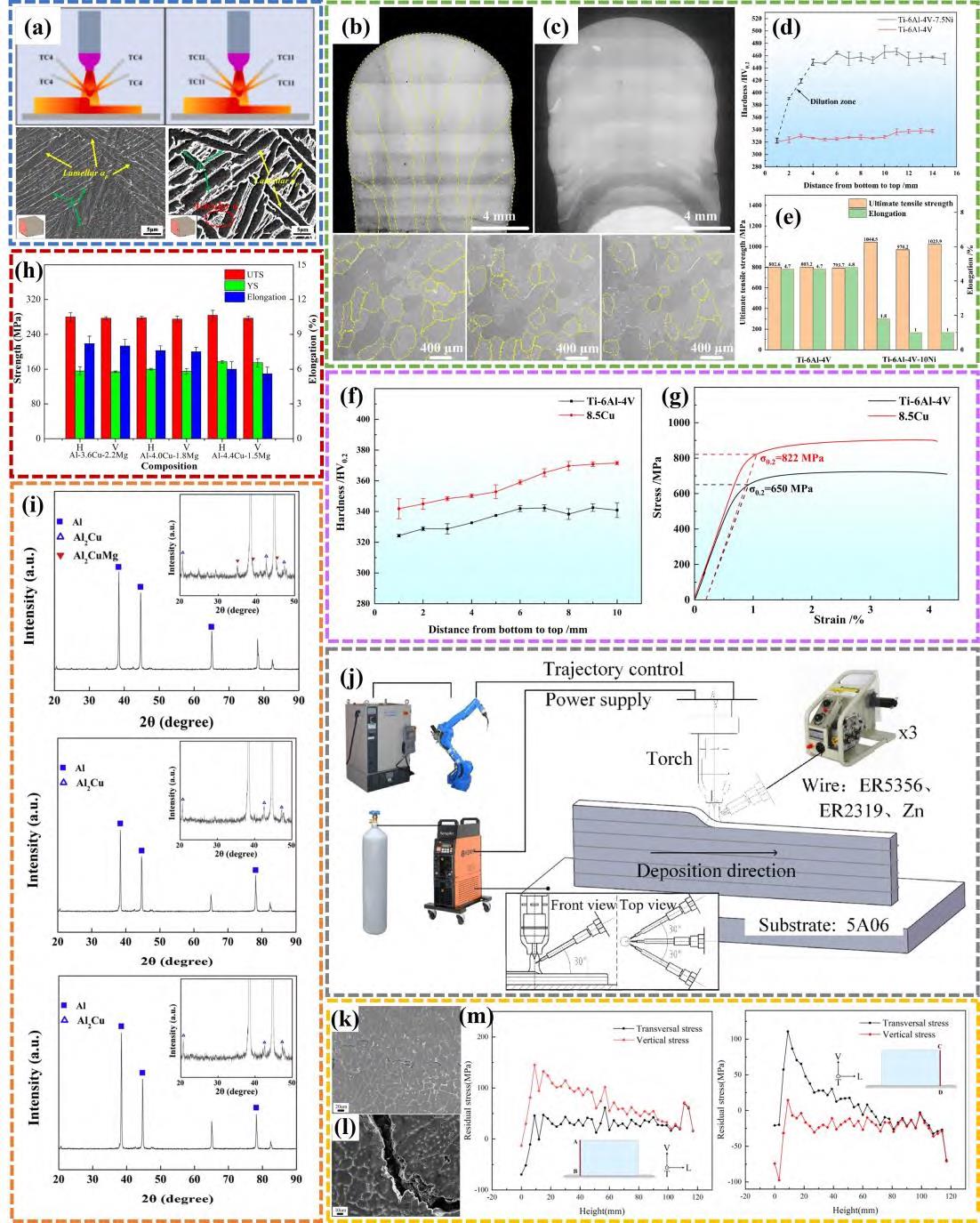

WAAM 工艺常用于钛合金、镍基合金、铝合金以及不锈钢材料的制造过程 [28-31] 。尽管随着 WAAM 商用焊丝的发展,已经可以通过单一丝材 WAAM 工艺制备上述材料,但原料成本、生产效率、构件强度、性能以及商用焊丝种类仍受限。Teng 等 [32] 通过 M-WAAM 工艺分别沉积了 Ti-6Al-4V 和 Ti-6.5Al-3.5Mo-1.5Zr-0.3Si 合金构件,成形过程中四组送丝装置同时工作,大幅度提高了沉积效率。实验结果表明,M-WAAM 成形试样均为钛合金典型的网篮状结构,Ti-6.5Al-3.5Mo-1.5Zr-0.3Si 合金的结构更加致密,层状 α-Ti 的长度和宽度显著减小,如图 3(a)所示。晶粒尺寸较小的 Ti-6.5Al-3.5Mo-1.5Zr-0.3Si 具有更高的抗压强度,可达 1860.95 MPa。

此外,该课题组还探究了 M-WAAM 过程中不同沉积电流对 Ti-6.5Al-3.5Mo-1.5Zr-0.3Si 的耐腐蚀性能的影响。结果表明,成形试样在电化学腐蚀过程中形成了稳定钝化膜,样品的耐腐蚀性能随沉积电流的提升呈现下降趋势 [33] 。由于复杂热循环的存在,M-WAAM 制备钛合金结构件时往往会产生粗大且跨层生长的原始 β 柱状晶组织,导致构件的力学性能下降。通过添加合金元素的方式细化晶粒成为提高 WAAM 钛合金结构件力学性能的关键。Zhang 等 [34] 以 Ti-6Al-4V、ERNi-1 丝材为原料,通过 M-WAAM 原位合金化,制备了 Ti-6Al-4V-7.5Ni 合金。对图 3(b),(c)所示全景图进行观察可以发现,添加 Ni元素消除了跨层生长的柱状晶,实现了晶粒的细化,促进柱状晶向等轴晶转变。纳米级析出相 Ti 2 Ni 的存在具有沉淀强化和晶粒细化的作用,成形试样平均显微硬度较 Ti-6Al-4V试样提升 38.9%,平均极限抗拉强度提升 26.5%,具体如图 3(d),(e)所示。除此之外,该课题组还以 Ti-6Al-4V、Cu 焊丝为原材料制备了 Ti-6Al-4V-8.5Cu 合金。通过对成形构件显微组织观察发现Ti-6Al-4V-8.5Cu 构件的晶粒明显细化,初始 β 晶粒不随沉积层的增加而长大。根据图 3(f),(g)所示硬度与拉伸测试结果可知,Ti 2 Cu 析出相的晶粒细化作用使成形构件的力学性能显著高于纯 Ti-6Al-4V 构件,其硬度

与极限抗拉强度分别提升 8.74%和 20.8% [35] 。通过 M-WAAM 技术进行原位合金化,Cu、Ni 等合金元素的添加打破了钛合金中原始 β 晶粒的柱状生长进而实现晶粒的细化,展现了 M-WAAM 制备新型高强度钛合金的前景。

目前,铝合金 M-WAAM的研究主要集中于制备 2000系和 7000系铝合金,以 Al-Mg-Cu合金和 Al-Zn-Mg-Cu 合金为典型代表。Al-Mg-Cu 合金因其高比强度以及优异的机械性能广泛应用于航空航天工业领域 [36] 。然而,由于商用焊丝的限制,无法使用单丝电弧增材制造的方式直接制备高强度 Al-Mg-Cu合金。Qi等 [37] 为了解决上述问题,采用 ER2319 以及 ER5087 铝合金焊丝为原材料,通过调节 WAAM 过程中两焊丝送入熔池的比例成功制备了 Al-3.6Cu-2.2Mg、Al-4Cu-1.8Mg 和 Al-4.4Cu-1.5Mg 铝合金构件。图 3(h)所示拉伸测试结果显示成形构件的极限抗拉强度约为(280±5) MPa,而 WAAM 制备的 2219 铝合金极限抗拉强度仅达到 237 MPa,适量的添加 Mg 元素提高了 Al 合金试样的强度性能。此外,该课题组还研究了热处理对 M-WAAM 制备 2024铝合金微观组织和力学性能的影响。研究发现,热处理后微观组织中的枝晶形态消失,图 3(i)XRD 测试结果显示 T4 与 T6 热处理后试样的微观相组成均转变为 α-Al 和 θ(Al 2 Cu)相,试样的显微硬度分别提升 44%和52%,但是在拉伸测试表现出了明显的各向异性,T4 和 T6 热处理后试样垂直方向抗拉强度与水平方向抗拉强度差值接近 400 MPa [38] 。Al-Zn-Mg-Cu合金具有高强度、高韧性以及优异的耐腐蚀性能,但由于塑性较差难以拉拔成丝材,无法满足 WAAM 对于商用 Al-Zn-Mg-Cu 合金焊丝的需求,需要依靠多种丝材的原位合金化制备高强度铝合金构件 [39] 。Yu等 [40] 采用M-WAAM工艺,使用ER5356(Al-5Mg)铝合金焊丝、ER2319(Al-6.3Cu)铝合金焊丝、纯 Zn 焊丝原位合金化制备了 Al-2.6Cu-2.6Mg-6.6Zn 铝合金构件,具体实验过程如图 3(j)所示。

采用 WAAM工艺成形的构件硬度与铸件相似,均在 95~115HV范围内,其水平方向的抗拉强度(240 MPa)明显高于垂直方向抗拉强度(160 MPa),表现出了明显的各向异性。Chen 等 [41] 采用三丝 WAAM 系统成功制备了与 Yu 等 [40] 成分相同的 7050 铝合金并对其裂纹扩展机理进行了研究。根据图 3(k-m)所示实验结果,沉积完成后构件底部的等效应力明显高于构件中心高度的等效应力,在构件产生宏观裂纹的区域垂直方向存在较高的拉应力,从而产生横向裂纹。Wang 等 [22] 通过 M-WAAM 原位合金化制备了以 S(Al 2 CuMg)、η(Mg(Al, Zn,Cu) 2 )、和 η′为主要相的 Al-5.7Zn-3.4Mg-1.6Cu 合金。实验结果表明,WAAM 工艺制备的铝合金试样力学性能高于铸态 Al-Zn-Mg-Cu 合金,其平均硬度、抗拉强度和伸长率分别为 98.6HV、243.9 MPa 和 5.9%。针对WAAM 制备铝合金工艺窗口的研究也十分广泛。Zhang 等 [42] 采用响应面法和 NSGA-II.对 CMT-P 电弧增材制造制备 2024铝合金工艺参数进行优化,在送丝速度为 3.5 m/min,焊炬移动速度为 7.20 mm/s,比例系数为 2时,孔隙率和表面粗糙度最小。Lv等 [43] 基于广义模糊合成运算法则,构建 WAAM铝合金工艺参数、孔隙率以及拉伸性能的对应法则,通过对不同工艺参数下成形试样的质量进行评估,得到最优工艺参数组合,当送丝速度为5 m/s,焊炬移动速度为 0.025 m/s 时,成形试样具有最低的孔隙率以及优异的抗拉强度。M-WAAM 技术打破了商用铝合金焊丝的限制,通过多丝进给、原位合金化的方式实现了高强度 Al-Mg-Cu、Al-Zn-Mg-Cu 等合金的制备。此外,北京工业大学还开展了 M-WAAM 技术制备铝合金复合材料的研究,以 7075 和 5356 铝合金焊丝为原材料,采用交替沉积策略制备出具有优异综合性能的铝合金层状复合材料 [44] 。对于铝合金的 M-WAAM而言,合理的优化工艺参数、沉积策略以及热处理工艺以降低气孔的产生的概率是十分重要的。

图3 M-WAAM制备传统金属材料 (a)钛合金构件成形示意图及显微组织 [32] ; (b),(c)Ti-6Al-4V和Ti-6Al-4V-7.5Ni构件金相全景图 [34] ; (d),(e)Ti-6Al-4V和Ti-6Al-4V-7.5Ni合金显微硬度和拉伸测试结果 [34] ;(f),(g) Ti-6Al-4V和Ti-6Al-4V-8.5Cu显微硬度和拉伸测试结果 [35] ;(h)Al-xCu-xMg 合金拉伸测试结果 [37] ;(i)2024铝合金及其经T4、T6热处理后XRD结果 [38] ;(j)三丝电弧增材制造Al-Zn-Mg-Cu合金系统 [40] ;(k),(l)Al-Zn-Mg-Cu合金裂纹形貌 [41] ;(m)垂直方向应力采集结果 [41]

Fig.3 Preparation of traditional metal materials by M-WAAM (a) the schematic diagram and microstructure of Ti alloys [32] ; (b), (c)Ti-6Al-4V and Ti-6Al-4V-7.5Ni alloy metallographic panorama [34] ; (d), (e) microhardness and tensile test results of Ti-6Al-4V and Ti-6Al-4V-7.5Ni alloys [34] ; (f), (g)Microhardness and tensile test results of Ti-6Al-4V and Ti-6Al-4V-8.5Cu [35] ; (h)Al-xCu-xMg alloy tensile test results [37] ; (i)2024 aluminum alloy and its XRD results after T4 and T6 heat treatment [38] ; (j)three-WAAM Al-Zn-Mg-Cu system [40] ; (k), (l)crack morphology of Al-Zn-Mg-Cu [41] ; (m) vertical stress acquisition results [41]

不锈钢材料历史悠久,常用不锈钢材料304、316、308等焊丝在WAAM方面的研究也日渐扩大,如何制备高性能不锈钢材料成为WAAM不锈钢材料的关键。Théodore等 [45] 使用奥氏体304L不锈钢和铁素体430不锈钢为原材料,通过基于TIG的双丝电弧增材制造(Dual-wire arc additive manufacturing,D-WAAM)系统成形了不锈钢单壁墙试样,成形构件的残余应力与应变分别降低40%和67%。对于单一种类丝材的M-WAAM研究还会以提高沉积效率为方向。Feng等 [46] 采用基于PAW的D-WAAM工艺成功制备高性能Cr-Ni不锈钢构件。经对比发现,与单丝电弧增材制造工艺相比,D-WAAM工艺的沉积效率平均提高了1.06倍,沉积层界面的微观组织由不完全生长的等轴晶转变为完全生长的等轴晶,使成形试样的拉伸强度和伸长率分别提高10.2%和176%。

Zhang等 [47] 采用旁路耦合三丝间接WAAM工艺成功制备了Q345低碳钢单壁墙试样,经计算该工艺沉积速率高达13.3 kg/h,且旁路系统的电流调节作用有效降低了增材制造过程中的热输入,避免了试样成形不良现象的出现 。由此可见,基于WAAM改进的多丝间接电弧增材制造技术可以减少成形过程中的热输入,降低成形试样的残余应力与变形,同时可以在一定程度上避免粗大晶粒的产生,在制备高强度不锈钢材料方面展现了巨大的潜力。对于镍基合金而言,其典型代表Inconel 625、Inconel 718等商用焊丝的发展已经非常成熟,可以实现单丝电弧增材制造高强度镍基合金 [48] 。对于镍基合金的M-WAAM而言,常用于与其他材料如不锈钢、钛合金等进行连接,制备多材料结构,以满足航空航天发动机等对零件结构-性能一体化的应用需求 [49-50] 。

M-WAAM技术突破了传统商用焊丝发展不足的限制,扩大了M-WAAM制备材料的种类范围,使得更多复杂形状和结构的部件能够得以制备。对于传统金属材料的制备而言,采用M-WAAM主要是为了提高沉积效率以及材料利用率,并大幅缩短制备周期。同时,采用M-WAAM技术,可以通过旁路送丝系统添加溶质元素、采用间接电弧增材制造等方式,在提高沉积效率的同时有效改善成形试样的微观组织,从而提升其力学性能。M-WAAM技术多种丝材同时进给和原位合金化的成形方式为WAAM制备金属材料的性能强化提供了可行途径,推动了制造领域的创新发展,为传统金属材料制备带来了新的思路。然而,采用多丝电弧增材制造技术制备金属材料仍存在成型精度不足、力学性能各向异性等问题亟待解决,如何解决上述问题将是未来研究的重点。

2.2 制备先进金属材料

2.2.1 制备功能梯度材料

航空航天、能源工程等领域极端苛刻的服役环境要求产品具有良好的环境适应性能以及多功能耦合的功能特性,单一金属材料很难满足上述要求,该问题成为当前亟待解决的问题 [51] 。M-WAAM 的发展为异质金属材料功能-结构一体化近净成形提供了良好的解决方案,符合航空航天领域高性能、低成本、高可靠性的发展方向。FGMs 作为一种复杂的异质材料,其化学成分和机械性能可以发生缓慢的变化,实现同一构件不同位置具有不同性能的目的 [52] 。WAAM 多种丝材同时进给的成形方式为 FGMs 提供了良好的的制备途径,通过调节丝材送入熔池的比例来达到预设的梯度成分 [53] 。

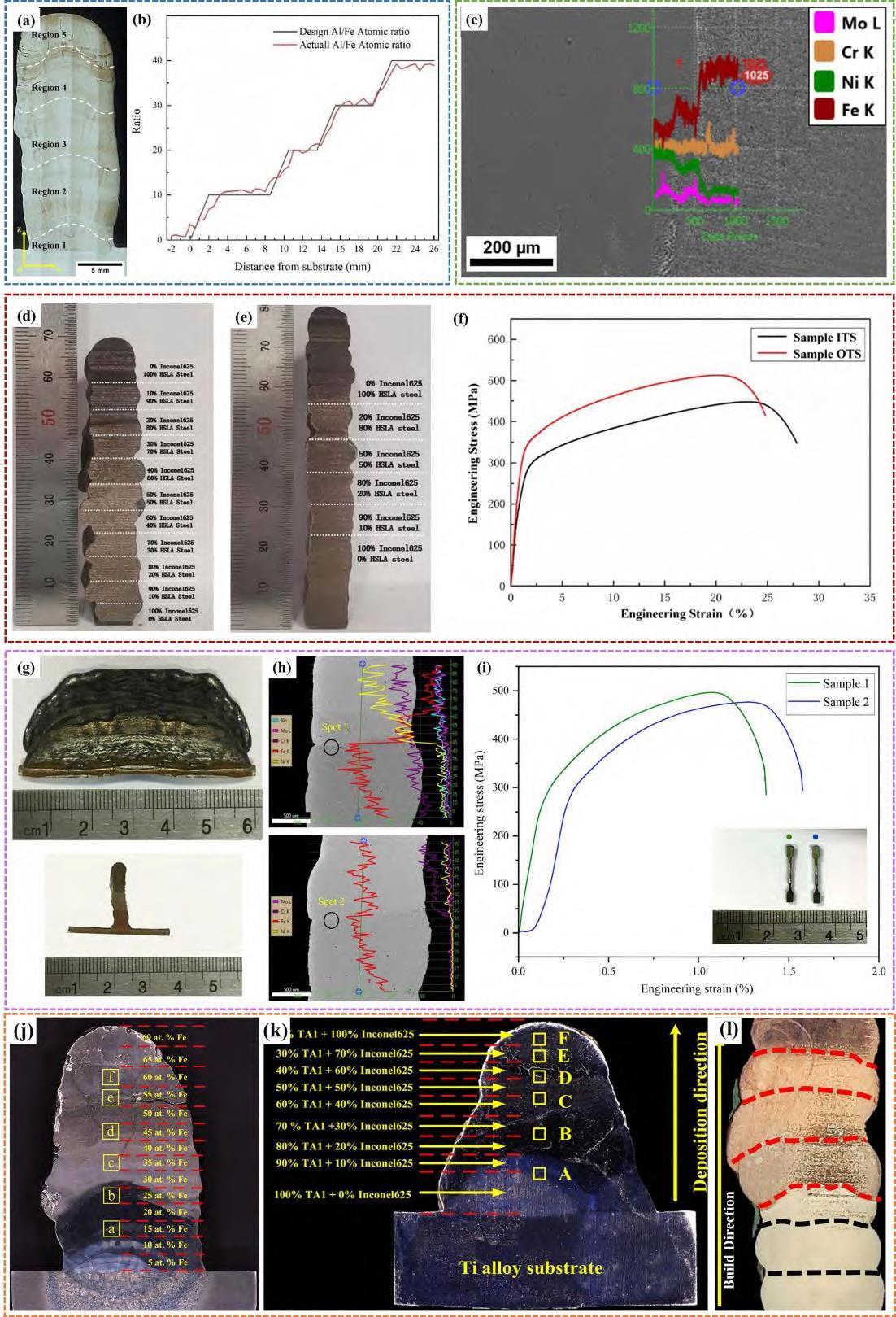

Zhang 等 [54] 采用 D-WAAM 工艺,通过改变 304 不锈钢和 Fe-40Al 丝材的送丝速度实现了 Al/Fe 含量比由0%至40%的精确变化,能谱检测结果进一步验证了上述结论,如图 4(a),(b)所示。镍基高温合金与不锈钢组成的复合材料具有高强度、高韧性以及良好的耐高温腐蚀性能[55-56] 。Sasikumar 等 [49] 采用基于 GMAW 的WAAM 工艺成功制备了 316L 不锈钢/Inconel 625 FGM。通过该工艺制备的 FGM 成形良好,界面区域 SEM 图像未观察到凝固裂纹。但由于实验过程中未设计成分逐级过渡,导致界面处组织发生急剧变化,如图 4(c)所示。尽管不锈钢和镍基高温合金中的主要元素 Fe、Cr 和 Ni 可以高度互溶并且具有相似的面心立方(FCC)晶格结构,但成分梯度的设计对不锈钢和镍基高温合金组成的 FGM 微观组织和力学性能仍具有较大的影响 [57] 。Zhang 等 [57] 尝试对 WAAM 制备 Inconel 625/HSLA 钢异质合金进行梯度策略的优化。与图 4(d)所示等变量策略相比,图 4(e)所示优化后的梯度策略有效的避免了 70% HSLA 钢-30% Inconel 625 和 60% HSLA 钢-40%Inconel625 低强度区域以及高 Laves 相含量区域。在室温和高温拉伸测试的过程中,极限抗拉强度分别提升13.4%和 15.1%,如图 4(f)所示。通过 M-WAAM 工艺实现了高强度 Inconel 625/HSLA 钢 FGM 的制备。Yu等 [58] 也基于此进行了尝试,采用 M-WAAM 制备的 316L 不锈钢/Inconel 625 FGM,并未观察到裂纹与气孔。该研究突破了以往研究大多采用 GTAW和 GMAW 工艺的局限性,证明了基于 PAW 的 M-WAAM 工艺制备 FGMs的可行性。Amiri 等 [59] 采用 M-WAAM 工艺实现了普通碳钢、316L 不锈钢与 Inconel 625 高温合金的连接,具

体宏观形貌如图 4(g)所示。图 4(f)所示 EDS 结果表明不锈钢与镍基高温合金界面结合良好,拉伸过程中并未在该区域发生断裂,如图 4(i)所示,证明了该工艺制备先进功能梯度材料的可行性与前景。

图4 M-WAAM制备FGM (a),(b) Fe/Al 梯度材料金相全景图及化学成分 [54] ; (c) 316L不锈钢/Inconel 625梯度材料EDS结果[49] ;(d) Inconel 625/HSLA钢等变量梯度路径 [57] ;(e)Inconel 625/HSLA钢等优化梯度路径 [57] ;(f)室温、高温拉伸测试结果[57] ;(g)普通碳钢/316L 不锈钢/Inconel 625金相全景图 [59] ;(h) 界面EDS结果 [59] ;(i)拉伸测试结果 [59] ;(j)M-WAAM制备Ti-6Al-4V/316L 不锈钢FGM [60] ;(k)M-WAAM制备TA1/Inconel 625 FGM [61] ;(l)M-WAAM制备316L不锈钢/Cu FGM [62]

Fig.4 Preparation of FGM by M-WAAM (a),(b) Metallographic panorama and chemical composition of Fe/Al FGM [54] ; (c) EDS results of 316L stainless steel/Inconel 625 FGM [49] ; (d) Inconel 625/HSLA steel isometric gradient path [57] ; (e)optimized gradient path of Inconel 625/HSLA steel [57] ; (f) room temperature and high temperature tensile test results [57] ; (g) ordinary carbon steel/316L stainless steel/Inconel 625 metallographic panorama [57] ; (h)interface EDS results [59] ; (i)tensile test results [59] ; (j)Ti-6Al-4V/316 L stainless steel FGM prepared by M-WAAM [60] ; (k)TA1/Inconel 625 FGM prepared by M-WAAM [61] ; (1)316 L stainless steel/Cu FGM prepared by M-WAAM [62]

M-WAAM 技术支持多种丝材同时送入熔池,能够有效控制不同沉积层的材料成分,从而实现性能的梯度变化,满足材料的多功能耦合特性。M-WAAM 技术的高度灵活性为 FGMs 的设计与制造提供了良好的途径,有效拓宽了 FGMs 加工制造的材料种类和应用范围。目前,M-WAAM 技术已成功应用于钛合金/不锈钢 FGMs[60] 、钛合金/镍基合金 FGMs [61] 和铜基合金/不锈钢 FGMs [62] 等先进 FGMs 的制备,图 4(j),(i)展示了采用M-WAAM 技术成形 FGMs 的超景深图像。采用 M-WAAM 技术制备 FGMs 可以充分发挥其在材料控制、设计灵活性、制造效率以及成本控制等方面的优势,适应复杂多变的工程需求 [63] 。一些由于热、物理、化学性能差异较大而无法直接连接的异质合金也可以采用梯度过渡方案,通过 M-WAAM 工艺进行连接。然而,对于这类性能差异较大的合金而言,寻找最佳的工艺参数组合以及有效的热输入控制策略来控制成形过程中的热应力和热变形仍是一个挑战。通过不断的技术创新以及工艺优化,逐步解决上述问题,可以进一步拓展 M-WAAM技术制备 FGMs 的应用范围和前景。

2.2.2 制备高熵合金

高熵合金(HEAs)是由五种或更多元素与原子组成范围从 5%到35%不等的元素组合而成的,这些合金的混合熵越高,越能改善固溶相的随机简单结构,与其他具有复杂化学成分的复杂相相比,HEAs 晶体结构由简单的固溶体相组成,如体心立方(FCC)、面心立方(BCC)、六方(HCP)或这些结构的组合 [64] 。

对于 HEAs 的制备,目前最常用的制造方法是真空电弧熔炼工艺,该工艺在制造大尺寸和复杂形状的零件时具有严重的局限性 [65] 。WAAM 在制备 HEAs 方面展现了巨大的潜力 [66-67] 。但是由于 HEAs 丝材难以拉拔,目前市面没有相应成分的商用 HEAs 丝材,研究人员们通过将多种丝材组合成一种绞股焊丝进行电弧增材制造过程。

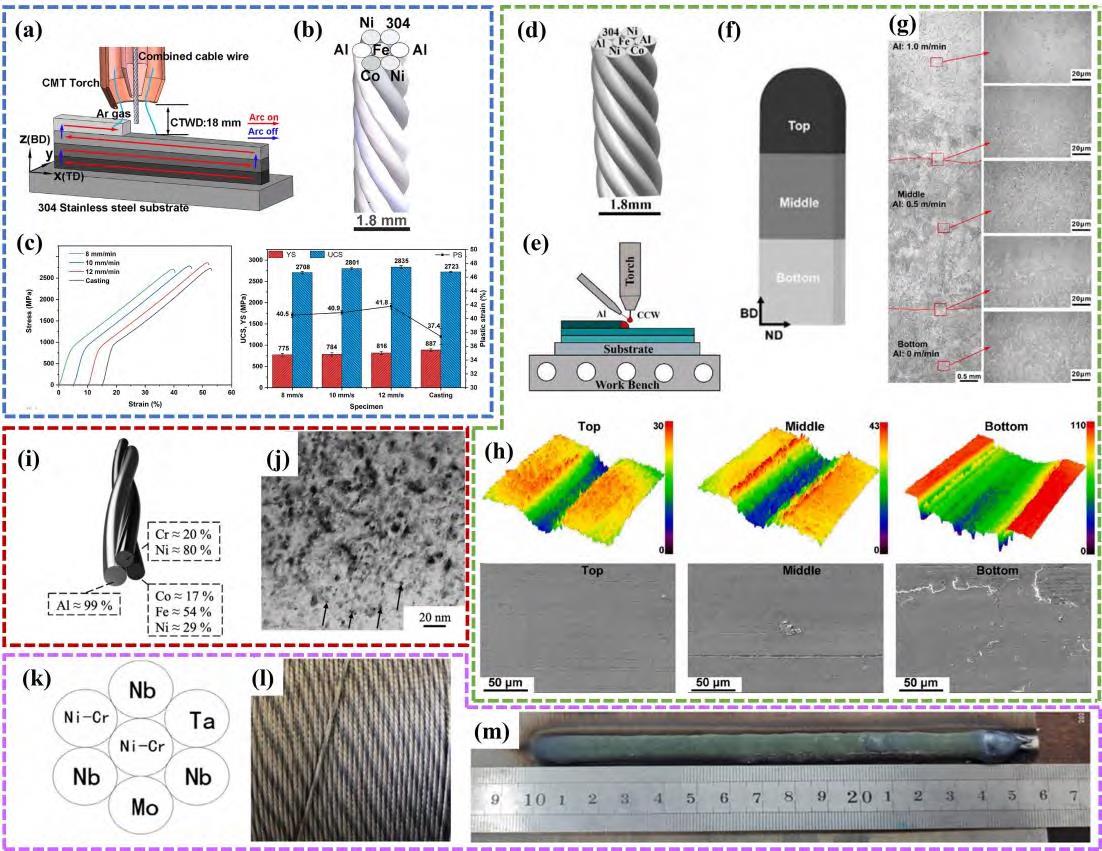

Shen 等 [68] 制备了一种由 7 根细金属丝(2 根纯 Ni 焊丝、2 根纯 Al 焊丝、1 根纯 Fe 焊丝、1 根纯 Co 焊丝、1根304不锈钢焊丝,丝材直径均为0.6 mm)组成的绞股焊丝。其中, Fe焊丝作为中心线,其余的为外围线。此外,将相同材料的丝材放置在相对的位置以确保沉积时成分的均匀性(如图 5(b))。结果表明,通过适当改变行进速度,可以减少热量输入并实现更快的冷却速率,产生细晶粒 HEA,从而提高力学性能。与铸造样品相比,绞股焊丝电弧增材制造制备的 HEA 的极限抗压强度和延伸率分别提高了 4.1% 和 11.7%,如图 5(c)所示。这表明,这种多股绞合焊丝的方法是可行的,同时也拓展了 WAAM 技术的应用范围,为利用增材制造技术开发 HEAs 提供了一条新途径。随后,该组的 Lu 等 [69] 又通过使用这种绞股焊丝(如图 5(d))和纯 Al 丝搭建了 D-WAAM 系统,具体如图 5(e)所示,用以制备具有成分梯度的 Alx-Co-Cr-Fe-Ni 体系的 HEAs,结果表明,随着 Al 含量的增加,发生从 FCC+BCC 双相到 BCC 单相的转变,如图 5(g)所示。合金硬度随相比例变化增加至 397HV,底部区域具有最佳的抗压强度和伸长率分别为 827.4 MPa 和 42.3%,BCC相比例的增加提高了顶部区域的耐磨性,但 Cr 元素在晶界的偏析导致晶界性能改变,使其脆性增加,如图 5(h)所示。这项研究表明,D-WAAM 技术具有直接生产复杂成分的 HEAs 的潜力。

此外,Osintsev 等 [70] 也在致力于这种新型绞股焊丝增材制造的研究,他们在研究的过程中降了组合丝材的数量,使用纯 Al 焊丝、Ni-Cr 焊丝和 Ni-Co 焊丝进行组合(如图 5(i)),但试样中存在较多的析出相(如图 5(j)) 。该课题组还采用纯 Co 焊丝、Autrod 16.95 焊丝和 Ni-Cr 焊丝组合制备绞股焊丝,解决了由于纯 Mn 和纯 Cr 焊丝缺乏导致 WAAM 制备 Co-Cr-Fe-Mn-Ni 系 HEAs 困难的问题 [67] 。

Huang 等 [71] 同样采用 7 种丝材(如图 5(k,l)(3 根 Nb 丝、2 根 Ni-Cr 合金丝、1 根 Ta 丝和 1 根 Mo 丝组成,直径均为 0.5 mm,1 根中心丝,6 根外围丝)进行组合制备了 Nb 37.7 Mo 14.5 Ta 12.6 Ni 28.16 Cr 7.04 合金,具体如图5(m)所示。结果表明,绞股焊丝+GTAW 丝弧增材制造工艺可实现 HEA 的快速成形制备。

图5 M-WAAM制备HEA (a)绞丝电弧增材制造技术示意图 [68] ;(b)绞股焊丝的3D模型 [68] ;(c) 应力-应变曲线和压缩力学性能随试样的变化 [68] ;(d)绞股焊丝原理图 [69] ;(e)双丝沉积工艺原理图 [69] ;(f)梯度高熵合金设计示意图 [69] ;(g)梯度高熵合金样品BD方向截面图和局部放大图 [69] ;(h)磨损轨迹的三维轮廓图像和磨损表面的SEM图像 [69] ;(i)研究中用于线弧增材制造的绞股焊丝 [70] ; (j)箭头表示纳米级析出相颗粒 [70] ;(k) NbMoTaNiCr绞股焊丝设计示意图 [71] ;(l)绞股焊丝图像 [71] ;(m)NbMoTaNiCr 样品 [71]

Fig.5 Preparation of HEA by M-WAAM (a) combined cable WAAM technology diagram [68] ; (b)combined cable wire 3D model [68] ;(c)stress-strain curves and compressive mechanical properties with the change of the specimen [68] ; (d)combined cable wire schematic [69] ;(e)schematic diagram of double wire deposition process [69] ; (f)design schematic diagram of gradient HEA [69] ; (g)BD direction cross sectionnd local amplification map of gradient HEA [69] ; (h) three-dimensional contour image of wear trajectory and SEM image of wear surface [69] ; (i) three-core cable for WAAM [70] ; (j)the arrow represents nano-phase particles [70] ; (k)schematic diagram of NbMoTaNiCr cable structure design [71] ; (l)composite cable photo [71] ; (m)NbMoTaNiCr specimen [71]

难熔HEAs丝材制造成本高、耗时长,难以投入到实际生产过程。多股绞合高熵合金丝材作为一种经济、高效的新型丝材,广泛应用于HEAs的WAAM。通过调控绞股焊丝中不同金属丝材的比例,可以精确控制M-WAAM技术制备HEAs的化学成分,极大的提高了制造过程的灵活性,显著提高WAAM制备HEAs的制造效率[72] 。绞股焊丝与WAAM技术的结合,推动了新型HEAs设计与研发,进一步拓宽了HEAs在航空航天、能源工程以及汽车制造等领域的应用范围。

2.2.3 制备金属间化合物

IMC 通常是指金属与金属之间或者准金属与金属原子间按照一定的比例组成的具有长程有序晶体结构的化合物。美国航空局曾经对先进航空发动机使用材料种类进行预测,结果显示,Ni-Al、Ti-Al 以及 Fe-Al 等IMC 及其复合材料的使用占比接近 50%,具有非常广阔的应用前景 [73] 。比如,Ni-Al 系 IMC 常用于航空飞机发动机的高压涡轮中,被称为最有希望替代 Inconel 625、Inconel 718 等镍基高温合金的高温轻质材料,使用温度可以达到 1200 ℃ [74] 。但该类材料在拉拔的过程中容易发生脆性断裂,无法直接获得焊丝。因此,研究人员开始尝试采用 M-WAAM 的方式制备 IMC。

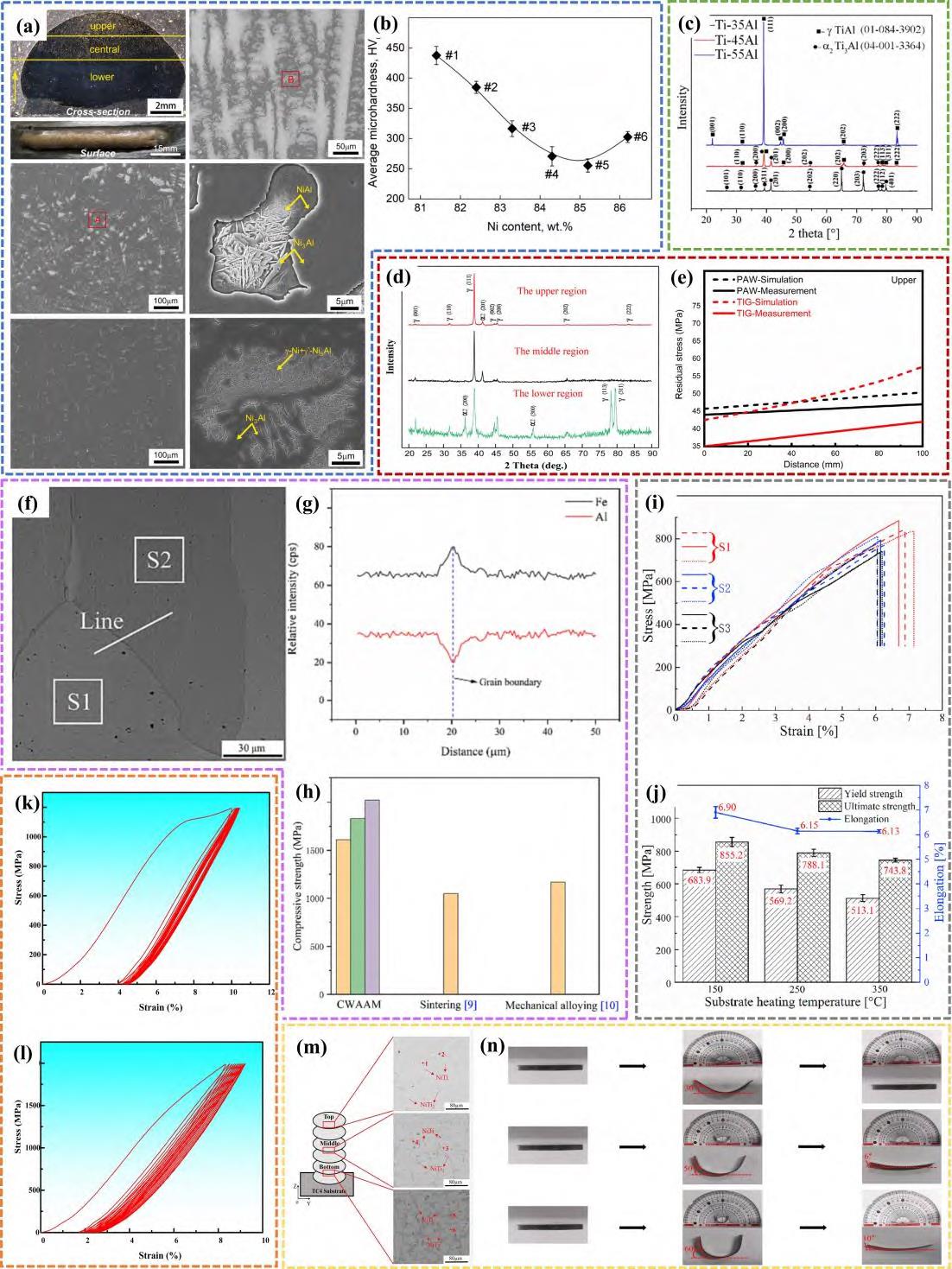

Meng 等 [75] 以 Ni 丝和 Al 丝为原料,首次尝试采用 D-WAAM 的方式制备 Ni-Al 系 IMC,探究了 Ni 含量对单壁墙试样微观组织和力学性能的影响。成形构件微观形貌如图 6(a)所示,结果表明随 Ni 含量增加,试样的微观组织逐渐由 M-NiAl/Ni 3 Al 转变为 Ni 3 Al + γ-Ni/γ’-Ni 3 Al。高硬度相 M-NiAl 减少,导致构件硬度降低,但随后由于 γ’-Ni 3 Al 相的强化作用有所增加,如图 6(b)所示。Zhang 等 [76] 采用双丝 WAAM 技术制备 Ni 3 Al合金,并对其高温氧化行为进行研究。研究发现,使用 M-WAAM 技术制备的 Ni 3 Al 合金具有周期性重熔带,高比例 γ + γ′相的存在加速了该区域的氧化行为,导致该区域氧化皮厚度较大。

Ti-Al 系 IMC 在高温下具有优异的抗拉强度和抗蠕变性能,其在中温环境下可以替代传统的高温合金 [77,78] 。Wang 等 [79] 通过调节 M-WAAM 过程中 Ti、Al 丝材送入熔池的原子比例制备了 Ti-35% Al、Ti-45% Al 和 Ti-55% Al 合金。根据图 6(c)所示 XRD 实验结果,该实验成功的获得了 α 2 -Ti 3 Al 相、γ-TiAl 相以及 α 2 -Ti 3 Al+γ-TiAl 双相,证明了 M-WAAM 制备 IMC 的成分可控性。Hou 等 [80] 通过 M-WAAM 工艺成功制备了 Ti-48% Al 合金,其相组成于 Ti-45% Al相同,均为 α 2 -Ti 3 Al和 γ-TiAl相(如图 6(d))。同时,该研究显示与基于 GTAW的WAAM 工艺相比,基于 PAW 的 WAAM 工艺可以有效地减少热积累和应力分布的差异,如图 6(e)所示。这主要与电弧的收缩以及热输入的减少有关。Xiong 等 [81] 采用基于 GMAW 的 M-WAAM 工艺,以纯 Ti、Al 焊丝为原料成功制备了 Ti-Al 合金。研究发现随层间温度的增加,单壁墙试样的宏观裂纹逐渐消失但成形高度有所减小。抗压强度随成形温度的增加而降低,最大抗压强度为 1814.3 MPa。Shen等 [82] 研究了 Ti-Al系金属间化合物裂纹形成机理,发现 α 2 -Ti 3 Al 的存在会导致更高的局部取向差以及晶间微裂纹的产生。与 Ti-48%Al 合金相比,α 2 -Ti 3 Al 更倾向于在 Ti-45%Al 合金晶界处形成,导致 Ti-45%Al 合金开裂倾向增大,该研究为 WAAM 制造 Ti-Al合金的裂纹控制提供了参考。此外,该团队通过调节沉积电流,成功制备了具有等轴晶片层团且 Al含量波动较小的 TiAl-4822 合金 [83] 。同时尝试通过热处理工艺消除 M-WAAM 制备 Ti-Al 合金的成分偏析,改善组织不均匀问题 [84] 。Yang 等 [85] 在制备 Ti-Al 合金的过程中添加了 Nb 元素,Nb 元素的添加促使构件中生成纳米级板条状析出相,使成形试样的抗压强度和延伸率分别提升 35%和 65%。Fu 等 [86] 采用 M-WAAM,结合热丝技术成功制备了新型钛-铝金属件化合物 Ti 2 AlNb,解决了该合金由于高熔点(1200 ℃)面临的制造周期长、制造成本高等问题。研究结果表明采用 M-WAAM技术制备的 Ti 2 AlNb合金室温极限抗拉强度可达 1002 MPa,伸长率可达 8%。该实验的成功为制备高性能 IMC 提供了新途径,展现了 M-WAAM 制备 IMC 的巨大前景。

Fe-Al 系 IMC 因其优异的耐腐蚀性能而受到广泛关注 [87-88] 。在 Shen 等 [89] 的研究中,在 M-WAAM 沉积的前几层 Fe 3 Al 基 Fe-Al 合金的过程中,由于热导率较高,需要足够的基体加热温度。Lu 等人 [90] 采用 M-WAAM工艺成功制备了 Fe 3 Al 合金,其微观形貌如图 6(f)所示。与传统工艺制备的 Fe 3 Al 合金相比,该工艺成形的Fe 3 Al 合金具有更加均匀的元素分布(如图 6(g))以及更高的抗压强度。实验结果显示,M-WAAM 技术制备的 Fe 3 Al 合金抗压强度可达 1820 MPa,使用粉末烧结制备的试样由于内部孔隙缺陷的存在导致抗压强度仅为1000 MPa,如图 6(h)所示。Shen等 [91] 的研究也证明了通过 M-WAAM的方式可以制备出性能更为优异的 Fe-Al 系 IMC。该团队采用 Al 丝以及 Fe 丝为原材料,原位合金化成形的 Fe-25%Al 合金试样屈服强度与传统制造方式相比提升了 50 MPa。

Ni-Ti 合金具有独特的形状记忆效应以及优异的超弹性[92-93] 。Wang 等 [94] 探究了不同沉积电流(80A、100A、120A)对 M-WAAM 制备 NiTi 形状记忆合金晶粒取向、析出相、相变和力学性能的影响。结果表明,随着沉积电流的增大,Ni 4 Ti 3 析出相尺寸增大,过大的热输入导致 Ni 4 Ti 3 发生扩散相变,在样品中测得 Ni 3 Ti。

随着沉积电流的增加,极限抗拉强度和延伸率也随之降低,电流为 80 A 时成形试样具有最高的抗拉强度和伸长率,分别为927.9 MPa和8.7%,如图6(i),(j)所示。Chen等 [95] 以纯钛丝和纯镍丝为原料,通过D-WAAM的方式分别制备了 Ni 50.8 Ti 49.2 以及 Ni 53 Ti 47 合金。实验结果中观察到了 Ni 3 Ti、Ni 4 Ti 3 以及 NiTi 2 析出相的存在,Ni 3 Ti析出相的强化作用导致 Ni 53 Ti 47 构件的硬度远高于 Ni 50.8 Ti 49.2 构件。同时,Ni 3 Ti析出相的存在抑制了马氏体相变的进行,导致 Ni 53 Ti 47 试样在循环压缩的过程中不可恢复应变的线性增加,如图 6(l) 所示。Ni 50.8 Ti 49.2循环压缩过程中的不可恢复应变逐渐接近 4.5 %,如图 6(k)所示,WAAM 过程中热量的累计导致成形试样

相组成不均匀进而导致试样超弹性下降。Huang 等 [20] 通过 D-WAAM 的方式创造性的制备了 Ni 49 Ti 51 合金,不同区域微观形貌如图 6(m)所示。成形试样表现出了高达 88%的形状记忆恢复率(如图 6(n)),展现了 M-WAAM 工艺制备形状记忆合金的潜力。

图 6 M-WAAM 制备 IMC (a)Ni-Al 金属间化合物微观形貌 [75] ; (b)显微硬度随 Ni 含量变化 [75] ;(c)不同成分 Ti-Al 金属间化合物 XRD 结果 [79] ; (d)Ti-48Al 样品 XRD 结果 [80] ;(e)残余应力对比 [80] ;(f)Fe 3 Al 合金微观形貌 [90] ;(g)EDS 结果[90] ;(h)不同工艺压缩强度对比 [90] ;(i),(j)不同电流下制备的 NiTi 合金应力应变曲线与拉伸性能 [94] ; (k)Ni 50.8 Ti 49.2 循环压缩测试结果 [95] ;(l) Ni 53 Ti 47 循环压缩测试结果 [95] ;(m)NiTi 合金不同区域形貌 [20] ;(n)形状记忆效应测试结果 [20]

Fig.6 Preparation of IMC by M-WAAM (a) microstructure of Ni-Al IMC [75] ; (b)the microhardness changes with Ni content [75] ;(c) XRD results of Ti-Al IMCs with different compositions [79] ; (d) XRD results of Ti-48Al specimens [80] ; (e) Residual stress comparison [80] ; (f) The microstructure of Fe 3 Al alloy [90] ; (g) EDS results [90] ; (h)comparison of compressive strength of different processes [90] ; (i),(j) The stress-strain curve and tensile properties of NiTi alloy prepared under different currents [94] ; (k) Ni 50.8 Ti 49.2 cyclic compression test results [95] ; (l) Ni 53 Ti 47 cyclic compression test results [95] ; (m)the morphology of different regions of NiTi alloy [20] ; (n) Shape memory effect test results [20]

IMC 由于其室温下较低的延展性,难以拉拔成丝材,导致其零部件的生产和制造难度极大,进一步限制了 IMC 的应用 [96,97] 。采用以粉末为原材料的增材制造方式制备 IMC 成本较高且生产效率低,成形构件的力学性能有限,极大的限制了粉末增材制备 IMC 的发展 [98] 。M-WAAM 成为制造 IMC 的理想技术之一,通过调控每种金属丝材的送丝速度,实现对 WAAM技术制备 IMC化学成分的精确控制 [63] 。目前,Ni-Al、Ti-Al、Ni-Ti等 IMC 已经通过 M-WAAM 技术成功制备,对其微观组织以及力学性能方面的研究也逐渐深入,但对于 IMC高温强度、疲劳等方面的研究仍旧较少。M-WAAM 过程中较高的热输入以及独特的热循环过程会影响成形构件的微观组织,进而导致其力学性能的降低。因此,寻找更加合适的沉积热源并对相应的热循环过程进行研究,减少残余应力的产生,提升 M-WAAM 制备 IMC 的晶界强度,是制备高性能 IMC 的关键。

3、 关键问题

M-WAAM 在中等复杂程度的大型结构金属构件制造以及先进金属材料的制造中具有广阔的应用前景。目前,M-WAAM 工艺所面临的主要问题有:

(1)微观组织不均匀与力学性能各向异性:M-WAAM 是一个复杂的热循环过程,可以视为一种简易的原位热处理工艺,这将导致成形构件在不同区域可能会出现不同的微观组织;由于 M-WAAM 特殊的冷却过程,在固/液界面往往存在较高的温度梯度和较低的生长速率,成形构件将不可避免的会产生柱状晶区,从而导致材料力学性能的各向异性 [99] 。对电流、电压等工艺参数以及沉积路径进行优化,结合实时监测系统以确保成形过程的稳定性,适当的热处理工艺也可以有效改善上述问题。

(2)成形缺陷问题:M-WAAM 工艺缺陷主要包括气孔、裂纹和变形。M-WAAM 过程中,熔池快速凝固冷却过程导致溶解的气体来不及逸出熔池,从而形成气孔,成形过程中合金元素的挥发也是 WAAM 气孔产生的原因之一。在 M-WAAM 过程中产生的气孔通常为非球形的,保护气体不足、工艺参数不稳定、沉积路径过于复杂等都会成为气孔产生的原因。此外,也有研究显示较高的热输入会导致成形构件存在更大的孔隙率 [100] 。通过研究表明,增加保护气纯度和流量以避免空气进入熔池,调整电压、电流等工艺参数确保熔池良好的流动性以及通过预热等措施减缓冷却速率均可以降低 M-WAAM 过程中气孔产生的概率 [101] 。

M-WAAM 过程中局部区域会快速熔化和凝固,较高的温度梯度会导致膨胀、收缩不均匀,从而产生残余应力,当残余应力超过材料的强度极限时会产生凝固裂纹,成分偏析以及低熔点共晶相的产生也有可能产生凝固裂纹。此外,还可能存在由于析出相形成以及晶界形态变化导致的晶间裂纹的产生 [102] 。对 M-WAAM 工艺参数进行优化,选择合适的沉积路径、层厚以及层间冷却时间,结合预热工艺降低成形过程中的温度梯度可以有效避免上述缺陷。

M-WAAM 中反复熔化和冷却引起材料热膨胀和收缩,从而导致变形的产生,此外由于温度梯度导致的残余应力也会引起结构变形,严重影响成形试样的力学性能,并成为晶粒结构变化的驱动力 [102] 。将实验与模拟相结合,寻找最佳的工艺参数组合,使 M-WAAM 工艺过程中的热输入和冷却速度达到最佳平衡,从而减少变形。

(3)成形精度问题:M-WAAM 成形试样的精度一般可以通过试样的成形尺寸和表面粗糙程度进行表征。M-WAAM 过程熔滴过渡方式以及熔池形状难以控制,将在极大程度上影响的成形尺寸,工艺参数的选择以及层间温度的控制将会影响成形试样表面的粗糙程度。适当的后处理技术,如激光表面处理可以在一定程度上改善 M-WAAM 试样成形精度不足问题。

4、 未来展望

目前,M-WAAM多用于钛合金、镍基合金、铝合金以及不锈钢等材料的制备,对于 FGMs、HEAs和IMC等先进材料生产制造的研究为 M-WAAM 在工业制造和新材料研发方面的进一步发展提供了新的思路。然而,由于 M-WAAM 技术独特的热历史等因素所导致的微观组织不均匀和力学性能各向异性,成形缺陷难以避免以及成形精度不可控等问题在一定程度上限制了 M-WAAM 的进一步发展。寻找适当的工艺参数,研究晶粒细化过程和额外的层间变形是至关重要的,并已产生了有希望的结果。因此,提出以下解决方案:

(1)建立 M-WAAM 的工艺窗口:WAAM 的工艺分类较多,所研究的材料体系也较为丰富。对工艺窗口的研究与优化可以确保 M-WAAM 过程的稳定性,有效提升成形构件的性能和可靠性,同时可以提高制造效率,节约制造成本。因此,建立各个工艺,各个材料体系的工艺窗口,探究最优工艺参数是必不可少的研究之一。 通过设计正交实验、响应面法等方式,结合在线监测与控制系统,探究最优的工艺参数组合,逐步完善各个材料的工艺窗口。同时也可以结合有限元分析以及多物理场模拟对不同工艺参数下的温度场、应力场分布,对M-WAAM 工艺参数进行优化,寻找最优工艺窗口。

(2)复合工艺:为了消除材料的各向异性,气孔等缺陷,可以在 M-WAAM 过程中耦合其他工艺(如超声冲击,层间轧制等)来对构件实现晶粒细化等目的,从而提高材料的力学性能。同时,可以通过激光-电弧复合增材制造技术来改善 M-WAAM 成形精度不足的问题,实现高精度、高质量构件的制备,其沉积效率可达6~10 kg/h,表面精度可达 0.3~0.4 mm,南京理工大学通过双丝 CMT 结合激光实现了高性能钛合金、不锈钢等材料的制备 [103] 。Wu等人 [104] 也尝试通过光束震荡来提升激光-电弧复合增材成形试样的表面精度,同时研究发现成形试样的孔隙率显著降低至 0.01% 。目前,对于激光-电弧复合增材制造技术的研究多集中于单丝 WAAM,基于多丝的激光-电弧复合增材制造技术仍需深入。

(3)建立过程监测和控制系统:为了实现 M-WAAM 过程的精确控制,必须对沉积过程中熔池的几何状态、亮度和热分布进行实时检测。使用激光视觉传感系统对沉积的形貌进行监测,同时采用 CCD 传感器来监控弧长、熔池等,并通过反馈系统即时调整工艺参数,确保沉积过程的稳定和产品质量一致。多变量监测与控制系统将是智能制造的重点发展方向。

5、 结论

M-WAAM 技术在工艺优化、质量控制以及先进多材料结构的制造与研发等方面取得了显著成效,展现了其在绿色制造和智能制造等领域的广泛应用前景。FGMs 和 HEAs 等先进材料已经能够通过 M-WAAM 技术进行制备,展现了 M-WAAM 技术在制备的成分-结构-功能一体化材料方面的巨大潜力。然而,随着航天、能源工程、汽车制造等领域对于高质量、高性能、高复杂程度零部件需求的不断增加,M-WAAM 技术面临着新的挑战。这些领域对制造精度、材料性能和生产效率要求的提升,促使 M-WAAM 技术在实现更高标准的同时探索新的解决方案。人工智能技术为 M-WAAM 技术的进一步发展提供了良好的基础。结合人工智能系统以及传感器网络可以实现对 M-WAAM 过程的工艺优化、过程建模、缺陷监测等。未来,M-WAAM 技术必将进一步与人工智能技术深度融合,推动制造过程的自动化、智能化和数字化,以适应工业 4.0 时代智能制造的发展趋势。这将进一步拓宽 M-WAAM 技术的在航空航天、车辆工程等高性能需求领域的应用范围,满足未来工业发展的多样化需求。随着研究的不断深入和技术的不断创新,M-WAAM 技术将在更多领域展现其独特优势和巨大价值。

参考文献

[1] SHEN C, TU Y, CHENG X, et al. Effect of heat treatment on microstructure and mechanical properties of Mg-6Gd-3Y-0.5Zr alloy fabricated by wire arc additive manufacturing[J]. Journal of Alloys and Compounds, 2024,986: 910-918.

[2] WANG L, TAN Z, CHEN S, et al. Microstructure and mechanical properties of Al-Zn-Mg-Cu alloy fabricated by multi-wire arc-based directed energy deposition[J]. Journal of Manufacturing Processes, 2024, 124: 661-672.

[3] O'NEILL F, MEHMANPARAST A, et al. A review of additive manufacturing capabilities for potential application in offshore renewable energy structures[J]. Forces in Mechanics, 2024, 14: 100255.

[4] WANG Y, KONOVALOV S, CHEN X, et al. Research on plasma arc additive manufacturing of Inconel 625 Ni–Cu functionally graded materials[J]. Materials Science and Engineering:A, 2022, 853: 143796.

[5] MUTHU S M, VEEMAN D, VIJAYAKUMAR A, et al. Evaluation of metallurgical and mechanical characteristics of the ferritic stainless steel AISI 430 produced by GTAW-based WAAM[J]. Materials Letters, 2024, 354: 135362.

[6] 李权,王福德,王国庆,等.航空航天轻质金属材料电弧熔丝增材制造技术[J].航空制造技术,2018, 61(03): 74-82+89.

LI Q, WANG F D, WANG G Q, et al. Wire and arc additive manufacturing of lightweight metal components in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2018, 61(03): 74-82+89.

[7] SASIKUMAR C, OYYARAVELU R. Mechanical properties and microstructure of SS 316L created by WAAM based on GMAW[J]. Materials Today Communications, 2024, 38: 107807.

[8] KARIM MA, JADHAV S, KANNAN R, et al. Investigating stainless steel/aluminum bimetallic structures fabricated by cold metal transfer (CMT)-based wire-arc directed energy deposition[J]. Addit Manuf 2024, 81:104015.

[9] JIANG P F, NIE M H, TENG J Z, et al. Multi-wire arc additive manufacturing of TC4-Nb-NiTi bionic layered heterogeneous alloy: microstructure evolution and mechanical properties[J]. Materials Characterization, 2023,202: 113001.

[10] WANG L, ZHANG Y, HUA X, et al. Twin-wire plasma arc additive manufacturing of the Ti–45Al titanium aluminide: processing, microstructures and mechanical properties[J]. Intermetallics, 2021, 136: 107277.

[11] 林方略.附加保护气双丝 MIG 焊增材制造工艺与控制[D].广州: 华南理工大学, 2020.

LIN F L, Process and control of double-wire mig welding additive manufacturing by additional protective gas[D].Guangzhou: South China University of Technology, 2020.

[12] 毛笛越.等离子弧增材制造 GH4169 合金工艺与组织性能研究[D].武汉: 华中科技大学, 2020.

MAO D Y. Study on Crafts and microstructure properties of GH4169 Superalloy by Plasma Arc Welding Additive Manufacturing[D]. Wuhan: Huazhong University of Science and Technology, 2020.

[13] JIANG P F, LI X R, ZONG X M, et al. Microstructure and mechanical properties of Ti basic bionic gradient heterogeneous alloy prepared by multi-wire arc additive manufacturing[J]. Journal of Alloys and Compounds,2022, 926: 166813.

[14] HUANG Y F, SU C C, LU H J, et al. CoFeNi twisted wire + Al wire arc additive manufacturing of AlCoFeNi eutectic and near-eutectic high entropy alloys[J]. J Mater Res Technol, 2024, 30: 9237-9247.

[15] QIANG W, WANG K, GAO C, et al. Process characteristics of V-shaped coupling dual GTA-based additive manufacturing[J]. J Mater Res Technol, 2023,23: 1968–1979.

[16] 周鑫,梁晓梅,王建昌,等.00Cr13Ni5Mo 不锈钢四钨极耦合电弧双丝增材制造工艺[J].焊接, 2024, (05): 37-43.

ZHOU X, LIANG X M, WANG J C, et al. Quadruple-electrode gas tungsten coupling arc double-wire additive manufacturing process of 00Cr13Ni5Mo stainless steel[J]. Welding, 2024, (05): 37-43.

[17] 韩庆璘,李鑫磊,张广军.低碳钢/高强钢组合结构双丝双钨极氩弧增材制造[J].焊接学报, 2022, 43(02): 88-93+119.

HAN Q L, LI X L, ZHANG G J. Low carbon steel/high strength steel composite structure double wire double tungsten argon arc additive manufacturing[J]. Transactions of the China Welding Institution, 2022, 43(2): 88-93.

[18] ARBOGAST A, NYCZ A, NOAKES M W, et al. Strategies for a scalable multi-robot large scale wire arc additive manufacturing system[J]. Addit Manuf Lett, 2024, 8: 100183.

[19] JIANG P F, NIE M H, ZONG X M, et al. Microstructure and mechanical properties of TC4/NiTi bionic gradient heterogeneous alloy prepared by multi-wire arc additive manufacturing[J]. Materials Science and Engineering:A,2023, 866: 144678.

[20] HUANG Y, XIN D, CHEN X. Microstructure and properties of NiTi shape memory alloy fabricated by double-wire plasma arc additive manufacturing with a nearly equal atomic ratio[J]. Materials Letters, 2024, 354: 135406.

[21] ZAVDOVEEV A, KIM H S, HEO Y U, et al. Microstructure and properties of HEA fabricated through metal powder wire arc additive manufacturing[J]. Materials Letters, 2024, 357: 135726.

[22] WANG L, WU T, WANG D, et al. A novel heterogeneous multi-wire indirect arc directed energy deposition for in-situ synthesis Al-Zn-Mg-Cu alloy: process, microstructure and mechanical properties[J]. Additive Manufacturing, 2023, 72: 103639.

[23] HE T Y, YU S F, LEI Y, et al. Design of multi-arc collaborative additive manufacturing system and forming performance research[J]. J Manuf Process, 2024, 109: 313–325.

[24] 杨扬,张澳,李瑶,等.金属增材制造工艺、材料及成形机理的研究与应用[J].金属加工(热加工),2024(3):33-45.

YANG Y, ZHANG A, LI Y, et al. Research and application of metal additive manufacturing process, material and forming mechanism[J]. Metal Processing (Thermal Processing), 2024(3): 33-45.

[25] WILLIAMS S W, MARTINA F, ADDISON A C, et al. Wire+arc additive manufacturing[J]. Materials Science and Technology, 2016, 32(7): 641-647.

[26] LI J L, CUI Q, PANG C, et al. Integrated vehicle chassis fabricated by wire and arc additive manufacturing:structure generation, printing radian optimisation, and performance prediction[J]. Virtual and Physical Prototyping, 2024, 19:22-31.

[27] YI H, JIA L, DING J, et al. Achieving material diversity in wire arc additive manufacturing: leaping from alloys to composites via wire innovation[J]. International Journal of Machine Tools and Manufacture, 2024, 194: 104103.

[28] SINGH TANWAR R, JHAVAR S. Ti based alloys for aerospace and biomedical applications fabricated through wire+arc additive manufacturing (WAAM)[J]. Materials Today: Proceedings, 2023, 98:226-232.

[29] CHEN Y, XU M, ZHANG T, et al. Grain refinement and mechanical properties improvement of Inconel 625 alloy fabricated by ultrasonic-assisted wire and arc additive manufacturing[J]. Journal of Alloys and Compounds, 2022,910: 164957.

[30] SUN G, SUN X, ZHAO X, et al. Effect of interlayer rapid cooling on the microstructure and properties of aluminum alloys produced by wire arc additive manufacturing[J]. Manufacturing Letters, 2024, 40:70-74

[31] CHEN J, WEI H, ZHANG X, et al. Flow behavior and microstructure evolution during dynamic deformation of 316 L stainless steel fabricated by wire and arc additive manufacturing[J]. Materials & Design, 2021, 198: 109325.

[32] TENG J Z, JIANG P F, CONG Q et al. A comparison on microstructure features, compression property and wear performance of TC4 and TC11 alloys fabricated by multi-wire arc additive manufacturing[J]. Journal of Materials Research and Technology, 2024, 29(1): 2175-2187.

[33] JIANG P F, Li X R, Zong X M, et al. Multi-wire arc additive manufacturing of Ti basic heterogeneous alloy:Effect of deposition current on the microstructure, mechanical property and corrosion-resistance[J]. J Alloys Compd 2022, 920:166056

[34] HAN J, ZHANG G Y, CHEN X Y, et al. Fabrication and study of innovative Ni-added Ti–6Al–4V through directed energy deposition[J]. Materials Science and Engineering:A, 2022, 856:143946

[35] HAN J, ZHANG G Y, CHEN X Y, et al. High strength Ti alloy fabricated by directed energy deposition with in-situ Cu alloying[J]. Journal of Materials Processing Technology, 2022, 310:117759.

[36] ARANA M, UKAR E, AGUILAR D, et al. Wire arc additive manufacturing of nanomodified 2024 alloy[J].Materials Letters, 2023, 348:1-3.

[37] QI Z, CONG B, QI B, et al. Microstructure and mechanical properties of double-wire+arc additively manufactured Al-Cu-Mg alloys[J]. Journal of Materials Processing Technology, 2018, 255:347-353.

[38] QI Z, QI B, CONG B, et al. Microstructure and mechanical properties of wire+arc additively manufactured 2024 aluminum alloy components: as-deposited and post heat-treated[J]. Journal of Manufacturing Processes, 2019, 40:27-36.

[39] KLEIN T, REITER L, SCHNALL M. Wire-arc additive manufacturing of Al-Zn5.5-Mg-Cu (ML7075): shifting paradigms of additive manufacture-ability[J]. Materials Letters, 2022, 313(1): 131841.

[40] YU Z, YUAN T, XU M, et al. Microstructure and mechanical properties of Al-Zn-Mg-Cu alloy fabricated by wire + arc additive manufacturing[J]. Journal of Manufacturing Processes, 2021, 62: 430-439.

[41] CHEN S, XU M, YUAN T, et al. Thermal–microstructural analysis of the mechanism of liquation cracks in wire-arc additive manufacturing of Al–Zn–Mg–Cu alloy[J]. Journal of Materials Research and Technology, 2022, 16:1260-1271.

[42] ZHANG Z, YAN J, LU X, et al. Optimization of porosity and surface roughness of CMT-P wire arc additive manufacturing of AA2024 using response surface methodology and NSGA-Ⅱ[J]. J Mater Res Technol, 2023, 24:6923–6941.

[43] LYU F Y,WANG L L,DOU Z W,et al. Normalized evaluation for wire arc additive manufacturing of 2319 aluminum alloy[J]. Journal of Materials Engineering, 2024, 52(3): 137-148.

[44] WANG Y P, ZHANG S, LI H, et al. Microstructure and mechanical properties of 7075/5356 aluminum alloy laminated composite fabricated by wire arc additive manufacturing[J]. Mater Lett, 2024, 367: 136638.

[45] THÉODORE J, COUTURIER L, GIRAULT B, et al. Relationship between microstructure, and residual strain and stress in stainless steels in-situ alloyed by double-wire arc additive manufacturing (D-WAAM) process[J].Materialia, 2023, 30: 101850.

[46] FENG Y, ZHAN B, HE J, et al. The double-wire feed and plasma arc additive manufacturing process for deposition in Cr-Ni stainless steel[J]. Journal of Materials Processing Technology, 2018, 259: 206-215.

[47] 张天奕,张兆栋,王泽力,等.旁路耦合三丝间接电弧增材制造成形特性[J].焊接学报,2022, 43(9): 25-30.

ZHANG T Y, ZHANG Z D, WANG Z L, et al. Bypass coupling three-wire indirect arc additive manufacturing forming characteristics [J]. Transactions of the China Welding Institution, 2022, 43(9): 25-30.

[48] 祝国梁,罗桦,贺戬,等.镍基高温合金增材制造研究进展[J].材料工程,2024, 52(02): 1-15.

ZHU G L, LUO H, HE J, et al. Advances in additive manufacturing of nickel-based high-temperature alloys[J].Journal of Materials Engineering, 2024, 52(2): 1-15.

[49] SASIKUMAR R, KANNAN A R, KUMAR S M et al. Wire arc additive manufacturing of functionally graded material with SS 316L and IN625: microstructural and mechanical perspectives[J]. CIRP Journal of Manufacturing Science and Technology, 2022, 38: 230-242.

[50] LI T X, WANG Z J, YANG Z W, et al. Fabrication and characterization of stainless steel 308L/Inconel 625 functionally graded material with continuous change in composition by dual-wire arc additive manufacturing[J].Journal of Alloys and Compounds, 2022, 915: 165398.

[51] 郭照灿,张德海,何文斌,等.金属多材料增材制造研究现状与展望[J].精密成形工程, 2022, 14(2): 129-137.

GUO Z C, ZHANG D H, HE W B, et al. Research status and prospect of metal multi-material additive manufacturing[J]. Journal of Netshape Forming Engineering, 2022, 14(2): 129-137.

[52] REN L, WANG Z, REN L, et al. Graded biological materials and additive manufacturing technologies for producing bioinspired graded materials: an overview[J]. Composites Part B, 2022, 242(6): 110086.

[53] JEONG T W, CHO Y T, LEE C M, et al. Effects of ultrasonic treatment on mechanical properties and microstructure of stainless steel 308L and Inconel 718 functionally graded materials fabricated via double-wire arc additive manufacturing[J]. Materials Science and Engineering: A, 2024, 896: 146298.

[54] ZHANG W, WANG J, ZHU X, et al. A functionally graded material from stainless steel 304 to Fe–40Al fabricated by dual wire arc additive manufacturing[J]. Journal of Materials Research and Technology, 2023, 28: 3566-3572.

[55] KIM S H, LEE H, YEON S M, et al. Selective compositional range exclusion via directed energy deposition to produce a defectfree Inconel 718/SS 316L functionally graded material[J]. Additive Manufacturing, 2021, 47:102288

[56] ZHANG X, CHEN Y, LIOU F. Fabrication of SS 316L-IN625 functionally graded materials by powder-fed directed energy deposition[J]. Science and Technology of Welding and Joining, 2019, 24(5): 504-516.

[57] ZHANG J, LI C, BA L, et al. Transition strategy optimization of Inconel 625-HSLA steel functionally graded material fabricated by wire arc additive manufacturing[J]. Metals and Materials International, 2023, 29(3): 767-776.

[58] YU X, XUE J, SHEN Q, et al. Effect of composition gradient design on microstructure and mechanical properties of dual-wire plasma arc additively manufactured 316 L/IN625 functionally graded materials[J]. Materials Chemistry and Physics, 2023, 307(6): 128121.

[59] AMIRI V, NAFFAKH-MOOSAVY H. Wire arc additive manufacturing of functionally graded carbon steel-stainless steel 316L-Inconel 625: Microstructural characterization and mechanical behavior[J]. Journal of Advanced Joining Processes, 2024, 9(1): 100194.

[60] CHEN X, HAN J, WANG J, et al. A functionally graded material from TC4 to 316L stainless steel fabricated by double-wire+arc additive manufacturing[J]. Materials Letters, 2021, 300: 130141.

[61] LU L Z, TIAN Y B, CAI Y C, et al. Microstructure and mechanical properties of a functionally graded material from TA1 to Inconel 625 fabricated by dual wire+arc additive manufacturing[J]. Materials Letters, 2021, 298:130010

[62] TOMAR B, SHIVA S. Microstructural and mechanical properties examination of SS 316L-Cu functionally graded material fabricated by wire arc additive manufacturing[J]. CIRP Journal of Manufacturing Science and Technology,2024, 50: 26-39.

[63] TIRUPATAIAH K, VENKATA KIRAN D, VENKAIAH N. Iron aluminide FGM thin wall fabrication using CMT-based twin wire arc additive manufacturing process[J]. Materials Letters, 2023, 349(6): 134836.

[64] SHANGGUAN Z, MA S, LI J, et al. Study on high-temperature oxidation of TiZrHfNbTaV high-entropy alloy[J].Materials Letters, 2024, 360: 135907.

[65] ZHANG B, HUANG Y, DOU Z, et al. Refractory high-entropy alloys fabricated by powder metallurgy: progress,challenges and opportunities[J]. Journal of Science: Advanced Materials and Devices, 2024, 9(2): 100688.

[66] AHSAN M R U, SEO G J, FAN X, et al. Effects of process parameters on bead shape, microstructure, and mechanical properties in wire+arc additive manufacturing of Al 0.1 CoCrFeNi high-entropy alloy[J]. Journal of Manufacturing Processes, 2021, 68: 13141327.

[67] OSINTSEV K A, KONOVALOV S V., GROMOV V E, et al. Microstructure and mechanical properties of non-equiatomic Co25.4Cr15Fe37.9Mn3.5Ni16.8Si1.4 high-entropy alloy produced by wire-arc additive manufacturing[J]. Materials Letters, 2022, 312(1): 131675.

[68] SHEN Q, KONG X, CHEN X. Fabrication of bulk Al-Co-Cr-Fe-Ni high-entropy alloy using combined cable wire arc additive manufacturing (CCW-AAM): microstructure and mechanical properties[J]. Journal of Materials Science and Technology, 2021, 74: 136-142.

[69] LU H, SHEN Q, CHEN X, et al. Dual wire arc additive manufacturing of compositionally graded Al x -Co-Cr-Fe-Ni high-entropy alloy[J]. Journal of Materials Research and Technology, 2024, 29(2): 4052-4062.

[70] OSINTSEV K A, KONOVALOV S V, GLEZER A M, et al. Research on the structure of Al 2.1 Co 0.3 Cr 0.5 FeNi 2.1 high-entropy alloy at submicro-and nano-scale levels[J]. Materials Letters, 2021, 294: 129717.

[71] HUANG S F, ZENG X L, DU X, et al. Microstructure and mechanical properties of the Nb 37.7 Mo 14.5 Ta 12.6 Ni 28.16 Cr 7.04 multi-principal alloys fabricated by gas tungsten wire arc welding additive manufacturing[J]. Vacuum, 2023, 210(2): 111900.

[72] 曾祥领.电弧增材制造技术制备 WNbMoTaTi 难熔高熵合金及其力学性能研究[J].造纸装备及材料, 2022,51(08): 69-71.

ZENG X L. Preparation and mechanical properties of WNbMoTaTi refractory high-entropy alloy by arc additive manufacturing technology [J]. Papermaking equipment and materials, 2022, 51(08): 69-71.

[73] 李健.Ni-Al 金属间化合物的电弧增材制造技术基础研究[D]. 武汉: 华中科技大学, 2018.

LI J. Basic research on arc additive manufacturing technology of Ni-Al intermetallic compounds [D]. Wuhan:Huazhong University of Science and Technology, 2018.

[74] MENG Y, LI J, GAO M, et al. Preparation of Ni–Al intermetallic compounds by plasma arc melting deposition through doublewire feeding[J]. Journal of Materials Research and Technology, 2023, 24: 6174-6186.

[75] MENG Y, LI J, GAO M, et al. Microstructure characteristics of wire arc additive manufactured Ni-Al intermetallic compounds[J]. Journal of Manufacturing Processes, 2021, 68: 932-939.

[76] ZHANG M, WANG Y, MA Z, et al. Non-uniform high-temperature oxidation behavior of twin wire and arc additive manufactured Ni 3 Al-based alloy. J Manuf Process, 2022, 84: 522–530.

[77] LIN C, WU W, HAN Y, et al. Orderly nucleation and competitive growth behaviors of Ti-Al intermetallic compounds in Ti/TiAl 3 diffusion couple under high temperature[J]. Journal of Alloys and Compounds, 2023, 939:168815.

[78] HUANG Y, XIN D, CHEN X. Microstructure and properties of NiTi shape memory alloy fabricated by double-wire plasma arc additive manufacturing with a nearly equal atomic ratio[J]. Materials Letters, 2024, 354: 135406.

[79] WANG J, PAN Z, CUIURI D, et al. Phase constituent control and correlated properties of titanium aluminide intermetallic alloys through dual-wire arc additive manufacturing[J]. Materials Letters, 2019, 242: 111-114.

[80] HOU X, YE X, QIAN X, et al. Heat accumulation, microstructure evolution, and stress distribution of Ti–Al alloy manufactured by twin-wire plasma arc additive[J]. Advanced Engineering Materials, 2022, 24(5): 1-10.

[81] XIONG J, LIU G, ZHANG G. Influence of interlayer temperature on microstructure and mechanical properties of TiAl alloys in wire and arc additive manufacturing[J]. Journal of Manufacturing Processes, 2023, 94(92): 278-288.

[82] SHEN C, HUA X, LI F, et al. Composition-induced microcrack defect formation in the twin-wire plasma arc additive manufacturing of binary TiAl alloy: an X-ray computed tomography-based investigation[J]. Journal of Materials Research, 2021, 36(24): 4974-4985.

[83] ZHOU W, SHEN C, WANG L, et al. Modification of microstructure and mechanical properties for twin-wire directed energy deposition-arc fabricated Ti–48Al–2Cr–2Nb alloys via current regulation[J]. Mater Sci Eng:A2024,894:146147.

[84] WANG L, HUA X M, SHEN C, et al. Microstructure characteristics of Ti-48Al alloy fabricated by Plasma arc double wire additive manufacturing[J]. Transactions of the China Welding Institution, 2024, 45(2): 1-6.

[85] YANG Z, LIU Q, WANG Y, et al. Fabrication of multi-element alloys by twin wire arc additive manufacturing combined with insitu alloying[J]. Materials Research Letters, 2020, 8(12): 477-482.

[86] FU R, YU Z, WU Q, et al. Microstructure evolution and property strengthening of Ti 2 AlNb alloys prepared by multi-wire arc-directed energy deposition[J]. J Mater Process Tech, 2024, 329: 118460.

[87] ZHANG X, GAO K, WANG Z, et al. Effect of intermetallic compounds on interfacial bonding of Al/Fe composites[J]. Materials Letters, 2023, 333: 133597.

[88] ZHANG X, GAO K, XIONG X, et al. Effect of Si addition to Fe on the formation and growth of intermetallic compounds in Fe/Al composites[J]. Journal of Materials Research and Technology, 2024, 28: 1294-1302.

[89] SHEN C, PAN Z, CUIURI D, et al. Influences of deposition current and interpass temperature to the Fe 3 Al-based iron aluminide fabricated using wire-arc additive manufacturing process[J]. International Journal of Advanced Manufacturing Technology, 2017, 88: 2009-2018.

[90] LU H, XIN D, WANG C, et al. In-situ synthesis of Fe-Al intermetallic via arc additive manufacturing with cable-type wire[J]. Materials Letters, 2024, 357: 135693.

[91] SHEN C, PAN Z, MA Y, et al. Fabrication of iron-rich Fe-Al intermetallics using the wire-arc additive manufacturing process[J]. Additive Manufacturing, 2015, 7: 20-26.

[92] ZHANG M, FANG X, WANG Y, et al. High superelasticity NiTi fabricated by cold metal transfer based wire arc additive manufacturing[J]. Materials Science and Engineering: A, 2022, 840: 143001.

[93] HAN J, CHEN X, ZHANG G, et al. Ni 50.8 Ti 49.2 alloy prepared by double-wire+arc additive manufacturing with a substrate heating temperature of 600°C[J]. Journal of Manufacturing Processes, 2023, 104(9): 76-86.

[94] WANG J, PAN Z, CARPENTER K, et al. Comparative study on crystallographic orientation, precipitation, phase transformation and mechanical response of Ni-rich NiTi alloy fabricated by WAAM at elevated substrate heating temperatures[J]. Materials Science and Engineering: A, 2021, 800: 140307.

[95] HAN J, CHEN X, ZHANG G, et al. Microstructure and mechanical properties of Ni 50.8 Ti 49.2 and Ni 53 Ti 47 alloys prepared in situ by wire-arc additive manufacturing[J]. Journal of Materials Processing Technology, 2022, 306(5):117631.

[96] SHEN C, PAN Z, CUIURI D, et al. Influences of postproduction heat treatment on Fe 3 Al-based iron aluminide fabricated using the wire-arc additive manufacturing process[J]. International Journal of Advanced Manufacturing Technology, 2018, 97(1-4): 335-344.

[97] SUJAN G K, WU B, PAN Z, et al. In-situ fabrication of titanium iron intermetallic compound by the wire arc additive manufacturing process[J]. Metallurgical and Materials Transactions A, 2020, 51(2): 552-557.

[98] WANG J, HE D, WU X, et al. Heat transfer mode shift for regulating microstructure of NiTi alloys in laser powder bed fusion[J]. Materials Letters, 2024, 362: 136182.

[99] SPITTLE J A. Columnar to equiaxed grain transition in as solidified alloys[J]. International Materials Reviews,2006, 51(4): 247-269.

[100] CHEN Z, JIANG J, WANG Y, et al. Defects, microstructures and mechanical properties of materials fabricated by metal additive manufacturing[J]. Chinese Journal of Theoretical and Applied Mechanics, 2021, 53(12): 3190-3205.

[101] YI H, YANG L, JIA L, et al. Porosity in wire-arc directed energy deposition of aluminum alloys: Formation mechanisms, influencing factors and inhibition strategies[J]. Addit Manuf, 2024, 84: 104108.

[102] BARATH KUMAR M D, MANIKANDAN M. Assessment of process, parameters, residual stress mitigation, post treatments and finite element analysis simulations of wire arc additive manufacturing technique[J]. Metals and Materials International, 2022, (28): 54-111.

[103] 王克鸿,彭勇,段梦伟,等.多维异质异构大型构件智能增材制造研究进展[J].科学通报, 2024, 69(17): 2401-2416.

WANG K H, PENG Y, DUAN M W, et al. Review on intelligent additive manufacturing of multidimensional heterogeneous large components[J]. Chin Sci Bull, 2024, 69(17): 2401-2416.

[104] WU X, MENG Y, YE Y, et al. Improved formation accuracy and mechanical properties of laser-arc hybrid additive manufactured aluminum alloy through beam oscillation[J]. Opt Laser Technol, 2024, 170: 110325.

基金项目:国家自然基金项目(52305408);天津市多元投入面上基金项目(22JCYBJC01610)

通讯作者:田银宝(1988-),男,讲师,博士研究生,研究方向为电弧增材制造,联系地址:天津市西青区宾水西道 391 号(300384),E-mail:tianyinbao@email.tjut.edu.cn

xuyangti.com

旭阳泰金属手机网