引言

正在建设的强流重离子加速器装置(High Intensityheavy-ion Accelerator Facility,HIAF)是国家“十二五”重大科学工程之一,将提供高流强、高功率、高能量的束流用于原子核结构、核聚变机制和原子物理学等方面的研究。增强环(Booster Ring,BRing)是HIAF的主加速器设备,周长为569.1m,共分布48台快脉冲二极磁铁。快速变化的磁场使真空管道产生涡流发热,缩短束流寿命。真空管道采用陶瓷结构或厚度为0.3mm的不锈钢结构是降低涡流发热的重要方法。

中国散裂中子源同步加速器采用氧化铝陶瓷真空管道,德国重离子研究中心SIS100采用厚度为0.3mm不锈钢薄壁加筋真空管道,通过运行测试两种结构均可有效降低涡流效应。但磁铁的交变电流使陶瓷真空管道产生振动,易断裂破坏。薄壁加筋真空管道占用磁铁气隙大、加工难度大、制造成本高。为了降低涡流效应、减小磁铁气隙及降低真空管道加工难度,首次提出采用厚度为0.3mm的不锈钢包裹内衬骨架制作薄壁腔体,内衬骨架采用3D打印方法中的选择性激光熔化技术加工,材料选用比强度较高的TC4钛合金。本文开展钛合金内衬薄壁腔体内衬骨架结构优化设计,制作原理性样机进行试验验证,对3D打印的TC4钛合金样机进行真空性能研究。

1、薄壁腔体方案设计

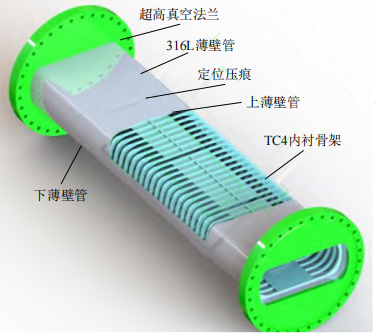

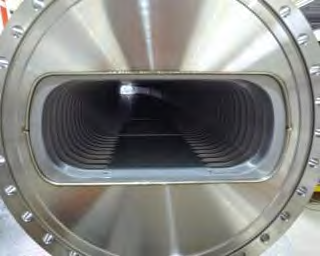

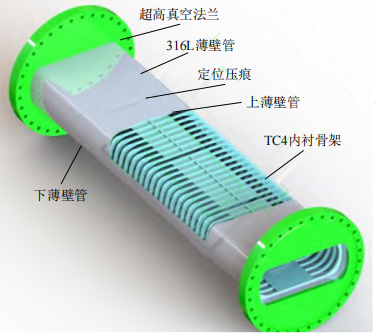

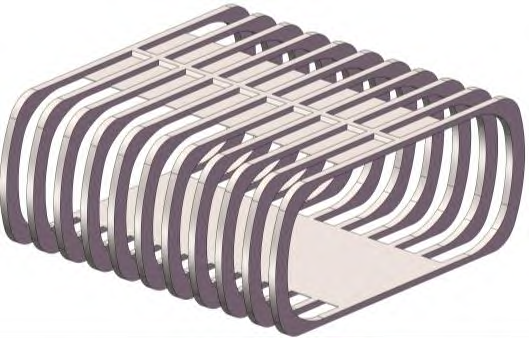

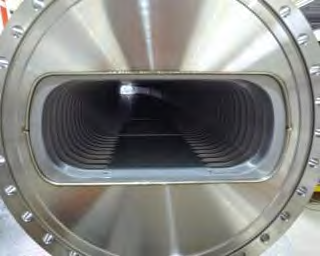

钛合金内衬薄壁腔体由316L不锈钢薄壁管、TC4钛合金内衬骨架和超高真空法兰组成,结构如图1所示。薄壁管由上薄壁管和下薄壁管两部分组成,上、下薄壁管内部包裹等长度的钛合金内衬骨架,薄壁管和内衬骨架通过紧固模具保证两者贴合,最后完成上、下薄壁管的焊接及超高真空法兰的焊接。

图1钛合金内衬薄壁腔体结构示意图

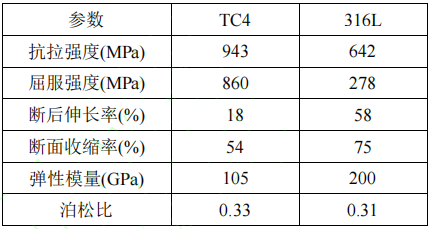

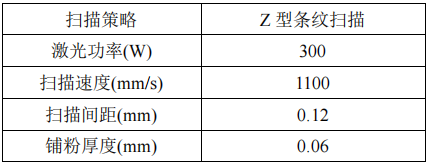

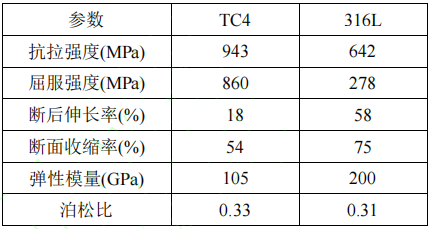

薄壁管的厚度为0.3mm,上下面等间距分布深度为0.7mm的定位压痕以防止内衬骨架沿着纵向移动。内衬骨架截面形状为跑道型,11根筋均匀排列,通过上下侧的拉杆固定11根筋,形成稳定的内衬骨架,考虑到涡流损耗发热效应,侧面位置无固定拉杆。内衬骨架上下面设置薄板结构,筋的内表面与薄板内表面平齐。考虑制造成本和加工周期,内衬骨架采用3D打印方法中的选择性激光熔化技术加工,所用原材料为TC4粉末,粒径为20~63um,其加工工艺参数如表1所示,TC4钛合金和316L不锈钢特性参数如表2所示。

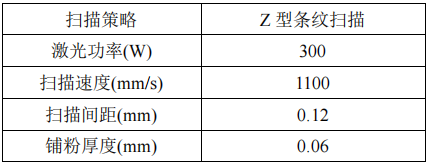

表1TC4钛合金内衬骨架加工工艺参数

表2TC4和316L材料在常温工况下特性

2、内衬骨架结构仿真分析

2.1内衬骨架参数分析 针对钛合金内衬薄壁腔体,通过ANSYS Workbench软件静态结构分析模块开展内衬骨架结构仿真。根据孔径要求,内衬骨架截面尺寸为208mm87.4mm,考虑3D打印工艺要求,内衬骨架长度为205mm,结构如图2所示。仿真过程中,为了提高计算效率,选择一个钛合金环单元。对钛合金环两端施加无摩擦约束,不锈钢薄壁管外表面施加0.1MPa的压力,钛合金环和不锈钢之间的接触形式为摩擦接触。结构优化过程主要考虑厚度t、宽度a和间距d变化时对不锈钢应力、钛合金应力和变形的影响。

图2内衬骨架结构示意图

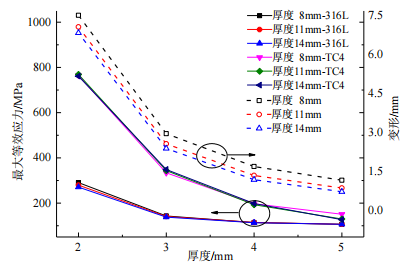

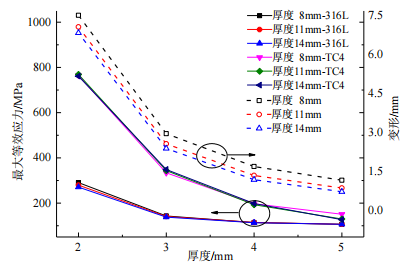

初步设定内衬骨架的间距d为15mm,对不同厚度、不同宽度下薄壁腔体的应力和变形进行仿真计算,结果如图3所示。从图3可以看出,(1)间距一定时,不锈钢和钛合金的应力随着厚度、宽度的增加呈减小趋势;当厚度增加至4mm后,宽度继续增加时不锈钢和钛合金的应力基本保持不变。厚度为4mm、宽度为11mm时,不锈钢和钛合金的最大等效应力分别为114MPa和192MPa,满足强度要求。(2)薄壁腔体的变形随着厚度的增加逐渐减小;同一厚度下,宽度越大薄壁腔体的变形越小。当厚度为4mm,宽度分别为8mm和11mm时变形为1.7mm和1.36mm,由此可以看出,内衬骨架的宽度增加会减小薄壁腔体的变形。

图3不同厚度、宽度下薄壁腔体的应力和变形

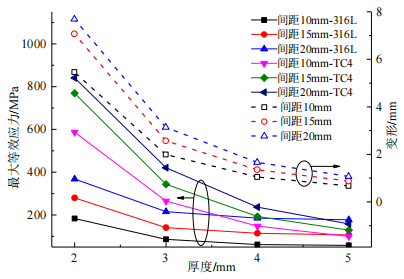

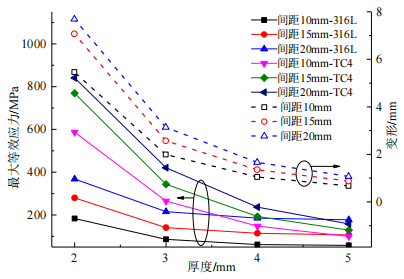

为了保证不锈钢和钛合金应力在强度极限范围以及薄壁腔体变形要求,考虑磁铁气隙、内衬骨架打印难度、烘烤套安装空间及薄壁腔体轻量化,选择厚度为4mm、宽度为11mm的内衬骨架结构。针对该结构,通过优化间距来分析应力和变形,结果如图4所示。由图可知,同一厚度下,随着间距增加,不锈钢和钛合金应力、薄壁腔体的变形快速增加。当厚度为4mm、间距由15mm增加至20mm时,不锈钢的应力增加了71MPa,变形增大了0.3mm,考虑到不锈钢薄壁管应力安全余量和变形量,优选内衬骨架的间距为15mm。

图4不同厚度、间距下薄壁腔体的应力和变形

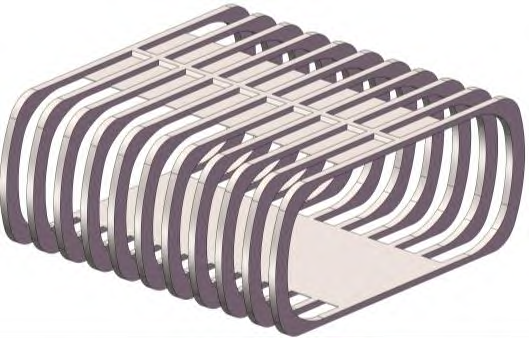

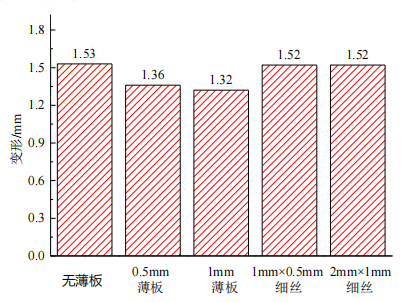

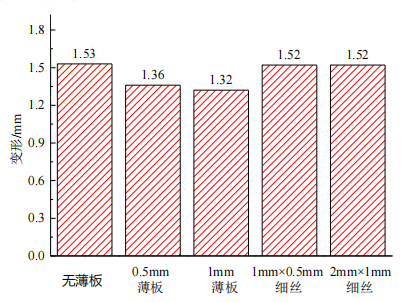

为了进一步减小钛合金内衬薄壁腔体的变形,提高内衬骨架的强度和结构稳定性,图5给出了内衬骨架上、下面增加薄板和细丝结构。通过仿真厚度为0.5mm和1mm的薄板结构以及1mm×0.5mm和2mm×1mm的细丝结构,得出薄壁腔体变形结果如图6所示,从图可以看出,与细丝结构相比,薄板结构可有效减小薄壁腔体的变形量。但是通过对比厚度为0.5mm和1mm薄板结构的变形量,结果基本一致,从内衬骨架轻量化和3D打印难易程度考虑,采用厚度为0.5mm的薄板结构,能够有效降低薄壁腔体变形,同时薄板结构能够降低束流阻抗。

图5内衬骨架薄板和细丝结构示意图

图6内衬骨架薄板结构变形结果

结合上述内衬骨架结构参数优化结果,钛合金内衬薄壁腔体选用厚度为4mm、宽度为11mm和间距为15mm带有薄板结构的内衬骨架,仿真计算抽真空状态下的单边变形量为1.36mm。根据束流孔径要求,单边变形量小于等于1mm时可满足要求。因此内衬骨架结构确定为拱形结构,拱形高度为0.5mm,内衬骨架的高度由87.4mm变为88.4mm,抽真空后实际变形量为0.86mm,满足束流孔径要求。

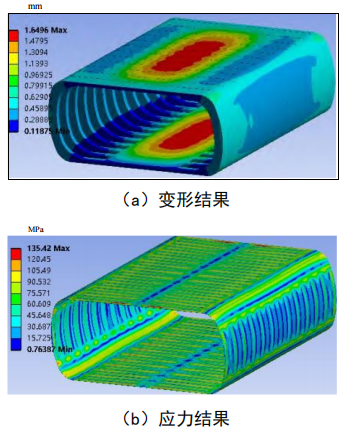

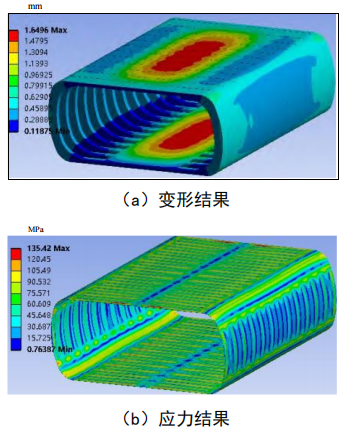

2.2热-结构耦合分析 钛合金内衬薄壁腔体需要承受250℃在线高温烘烤以获得目标真空度,烘烤过程中不锈钢薄壁管的安全可靠是较为关键的问题。通过热-结构仿真计算得出了薄壁腔体在250℃和抽真空共同作用下的变形和不锈钢应力如图7所示。由图7可知,薄壁腔体单边最大变形为1.65mm,比常温工况变形增加了约0.29mm;不锈钢应力为35MPa,远低于不锈钢316L的屈服强度极限,满足强度要求。

图7热-结构耦合作用下薄壁腔体变形和应力结果

2.3薄壁腔体变形测试 为了评估3D打印钛合金环在抽真空状态下结构稳定性和变形情况,满足薄壁腔体安全可靠性要求,制作了内衬骨架宽度为8mm的无薄板结构和薄板结构及宽度为11mm的薄板结构,如图8所示。通过三坐标仪对抽真空后薄壁腔体的变形进行了测量,测试结果表明,宽度为8mm时,无薄板和0.5mm薄板结构的变形量分别为1.82mm和1.65mm,宽度为11mm薄板结构的变形量为1.28mm,与仿真结果基本一致。与此同时,为了进一步评估钛合金内衬薄壁腔体在高温烘烤时的安全可靠性,按照升温、250℃保温24h和降温重复性过程,经过35次抽真空和破空循环测试,薄壁管和钛合金环均无屈服,结构稳定可靠,满足使用要求。

(a)宽度8mm无薄板结构

(b)宽度8mm薄板结构

(c)宽度11mm薄板结构

3、真空性能试验结果分析

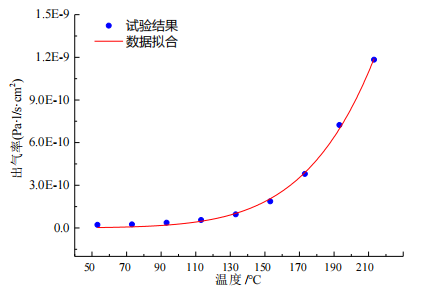

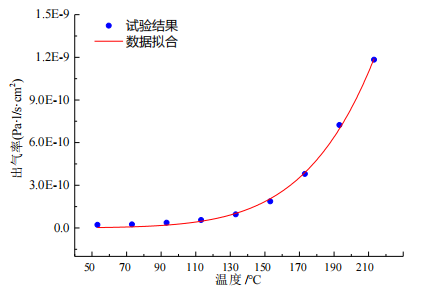

3.1TC4出气性能试验 为了探究3D打印的TC4材料在真空条件下的出气特性,基于新型双通道出气率装置[13]完成了出气性能试验。测试前对样品进行超声波清洗和500℃高温除气。试验过程中对出气率装置进行250℃高温烘烤及36h保温。温度降至常温48h后对样品进行升温,温度依次从50℃升高至210℃,出气率试验和拟合结果如图9所示,回归系数R2为0.99986,自变量和因变量之间的相关性较好,拟合结果与试验结果较吻合。由图9可以看出,随着温度的升高,TC4出气率呈指数增加趋势。当温度分别为50℃、110℃和210℃时,TC4的出气率分别为4.47×10-11Pa.l/s.cm2、8.06×10-11Pa.l/s.cm2和1.18×10-9Pa.l/s.cm2,表明采用3D打印工艺的TC4材料满足出气性能要求。

图9不同温度下TC4出气率试验结果

为了评价TC4材料在不同温度下出气率试验结果的重复性和离散程度,完成了3组重复性测试,每次测试前对样品进行超声波清洗、高温除气及高温烘烤。当温度分别为50℃、110℃和210℃时,标准差分别为1.9×10-12、1.53×10-12和7.19×10-11,表明出气率测试结果具有较高的稳定性。

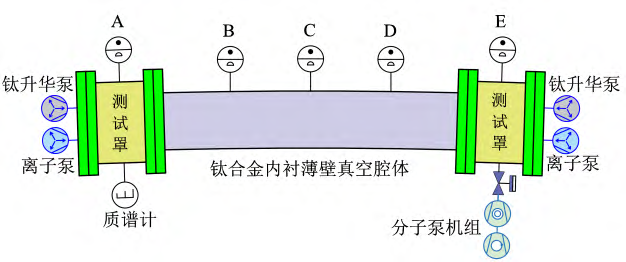

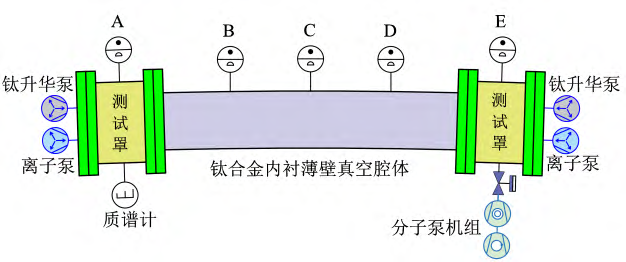

3.2高温烘烤极限真空测试薄壁腔体内部极限真空的分布对束流品质有重要影响,图10给出了极限真空度测试结构示意图。超高真空获得设备由抽速为400l/s的分子泵机组、抽速为360l/s的离子泵和抽速为3000l/s的钛升华泵组成。采用IE514测量真空度,在两端测试罩分别设置1个测量点(A和E),薄壁腔体外弧均布设置3个测量点(B、C、D),质谱计QMG220测量气体成分变化。为了提升钛合金内衬薄壁腔体真空度、降低内部压力梯度,采用弯弧磁控溅射镀膜装置对薄壁腔体镀Ti-Zr-V薄膜。该薄膜是一种非蒸散型吸气剂薄膜,高温激活后对活性气体氢气具有较高的抽气能力。薄膜厚度为2.3um,抽速为0.4l/s.cm2。

图10极限真空度测试结构示意图

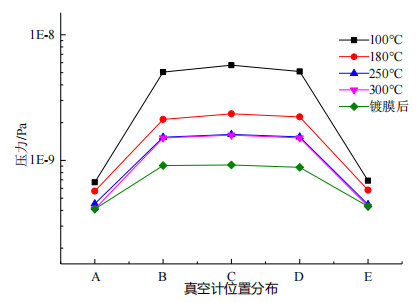

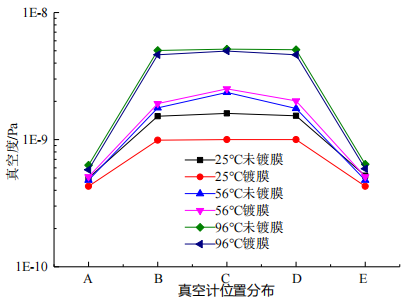

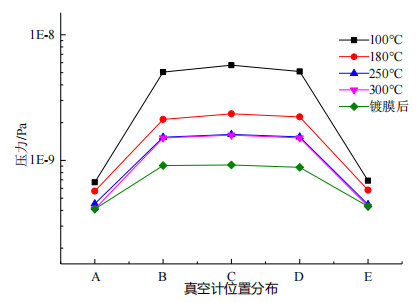

对比不同烘烤温度下未镀膜的极限真空度和镀膜后极限真空度变化,结果如图11所示。从图可以看出,随着烘烤温度的升高,中间三个位置的压力逐渐降低;但是当烘烤温度从250℃升高至300℃时,同一测量位置的极限压力基本一致。

图11极限真空测试结果

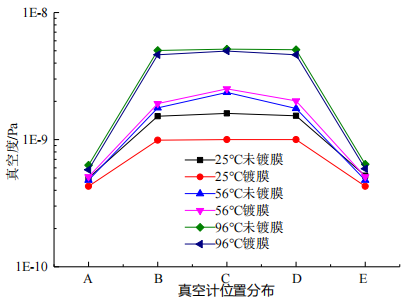

由此可以看出,为了达到目标真空度,实际烘烤过程的温度需在250℃;通过对比镀膜前后极限真空度的变化,镀膜后中间三个位置的真空度较镀膜之前有明显提升。镀膜前C点的真空度为1.41×10-9Pa,镀膜后C点的真空度约为8.8×10-10Pa,钛合金内衬薄壁腔体镀膜后有效改善了腔体内部的压力梯度。这主要是因为镀膜前薄壁腔体内部基底出气量较大,由于薄壁腔体流导的限制,仅通过两端的离子泵和钛升华泵无法将薄壁腔体内部的气体全部抽出。当薄壁腔体镀膜且高温激活后,吸气剂薄膜主要与活性气体氢气发生化学反应并吸附到薄膜表面,将薄壁腔体内部的放气源变成抽气表面,氢气的浓度进一步降低,真空度得到了提升。3.3涡流发热对真空性能的影响测试快脉冲二极磁铁磁场变化导致钛合金内衬薄壁腔体中产生涡流损耗,该效应会引起薄壁腔体温度升高到96℃,采取通风冷却措施可使薄壁腔体的温度维持在约56℃。薄壁腔体温度升高会导致真空度恶化,为研究涡流发热效应对薄壁腔体真空性能的影响,图12给出了温度为25℃、56℃和96℃时薄壁腔体镀膜前后的真空度变化结果。结果表明,温度升高时,薄壁腔体压力逐渐增加,当温度为56℃时C点的压力为2.35×10-9Pa,温度为96℃时压力升高至5.16×10-9Pa,压力变化较为明显。因此,在实际运行过程中,需要采取冷却措施对钛合金内衬薄壁腔体进行冷却,以降低压力,课题组目前正在开展采取液氮冷却形式对薄壁腔体进行降温研究。

图12不同温度下薄壁腔体压力分布

4、结论

(1)内衬骨架厚度为4mm、宽度为11mm、间距为15mm及拱形高度为0.5mm时,不锈钢和钛合金的最大等效应力分别为114MPa和192MPa,满足强度要求。

(2)钛合金内衬薄壁腔体拱形0.5mm的实际变形量为0.78mm,该薄壁腔体经过250℃及48h高温烘烤35次后,薄壁腔体无变型破坏、结构稳定。

(3)温度为50℃时TC4的出气率为4.47×10-11Pa.l/s.cm2;常温工况下,薄壁腔体镀Ti-Zr-V薄膜后中间位置的极限真空从1.41×10-9Pa提升至8.8×10-10Pa,钛合金内衬薄壁腔体真空性能优于设计指标,可为同类薄壁腔体的应用提供相关经验。

相关链接