深空探测、极地科考、低温贮运等领域需要大量高性能的低温结构材料,要求低温材料具有轻质、高强度与高韧性等优异力学性能。由于许多结构材料具有低温脆化倾向,历史上曾多次发生低温环境下压力容器、船舶、桥梁等大型结构断裂导致的惨痛事故。目前,深空探测已成为航天强国激烈竞争的重点领域,需要大量新型低温材料。例如航天火箭的液氮储箱的服役温度达−196℃、而液氢储箱的服役温度更低至−252℃,嫦娥七号月球采样点——极地陨石坑底部永久阴影区的温度低至−233℃。通常超低温指低于−150℃的温度。上述大量超低温应用环境,对结构材料提出了重大需求。

20世纪60年代,美国就开始系统研究材料低温力学性能,低温材料受到广泛的关注;20世纪70年代以后,低温材料成为美国航天材料谱系中一类重要的特殊材料。1990年开始,我国也开展了低温材料的系统研究。目前,国内外对低温金属材料的研究主要集中在铝合金、钢、钛合金等常见结构材料,对于复合材料的研究主要集中于树脂基复合材料,对金属基复合材料的研究还很少。工程材料尤其是金属材料在低温下强度会提高,但是塑性和韧性往往会下降。不同材料其韧脆转变特性不同,例如铁素体钢在低温下强度会有明显提高,但其塑性韧性会明显下降;而铝合金被证实在极低的温度下也不会发生韧脆转变,相反还存在强韧性同步提高的“双增效应”。目前,这几类材料在低温和超低温极端服役条件下的性能与机理还需要开展大量的探究。本文综述常见结构材料的低温下力学性能、强韧化机理,并对其应用进行展望。

1、低温钢

1.1低温钢的种类钢是应用最广泛的金属材料之一。在低温环境下,一些钢的力学性能与常温环境下有所不同,主要表现为韧性降低、材料变脆。随着钢在低温应用领域的不断扩展,不同种类新型高性能钢的低温性能及其韧脆转变机理研究受到越来越多的重视。

纯铁的晶体结构为体心立方,而钢的晶体结构随成分而有所不同,低温钢有面心立方结构的奥氏体钢和体心立方结构的铁素体钢。面心立方结构的奥氏体钢一般具有较高的强度及塑性,低温下不发生韧脆转变,所以奥氏体钢大量应用于低温环境。奥氏体低温钢一般分为三个体系:(1)FeCr-Ni系低温钢(例如304奥氏体不锈钢),这种钢低温韧性、耐蚀性和工艺性均较好,已广泛应用于各种深冷(约−150℃)条件;(2)Fe-Cr-Ni-Mn和Fe-Cr-Ni-Mn-N系低温钢(锰、氮置换部分镍来稳定奥氏体),氮起到强化、韧化、降低磁导率和稳定奥氏体组织等作用,适用于用作低温无磁钢;(3)Fe-Mn-Al系低温钢,这是我国研制的为节约铬、镍资源的新型无磁奥氏体钢,可部分代替铬镍奥氏体钢,应用于−196℃以下的超低温区,但这种钢的耐蚀能力仍有待进一步提高。

体心立方结构的铁素体钢一般具有较高的强度、硬度和耐磨性,但具有明显的低温韧脆转变现象,因此不适用超低温(低于−196℃)环境;若加入Mn、Ni等元素降低其韧脆转变温度,可以使其具备更低温度应用的潜力。铁素体低温钢一般分为三个体系:(1)低碳锰钢(C0.05%(质量分数,下同)~0.28%,Mn0.6%~2%,两者含量比例约为1∶10;同时加入少量铝、铌、钛、钒等元素以细化晶粒),最低使用温度−60℃左右;(2)低合金钢,最低使用温度可达−110℃;(3)中、高合金钢(Ni含量5%~36%,常见的有6%Ni钢、9%Ni钢、36%Ni钢),高镍钢(36%Ni)的使用温度可低至−196℃。

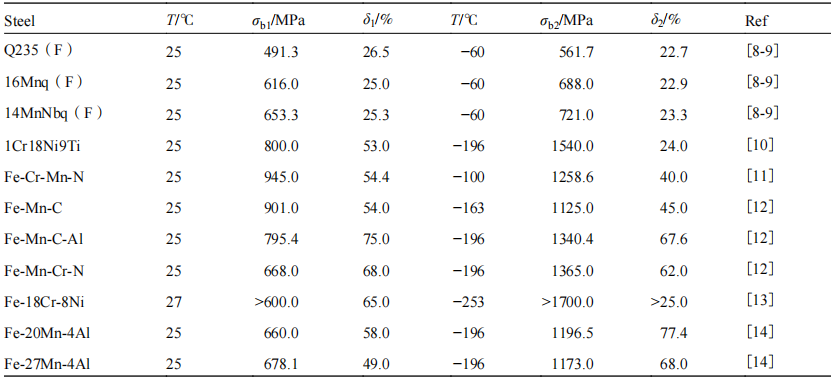

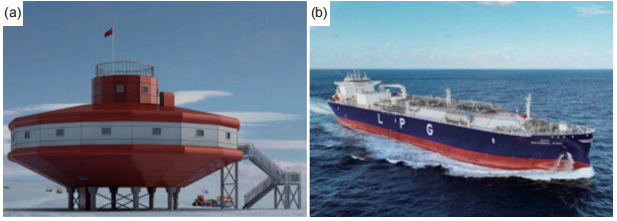

1.2低温钢的力学性能通常情况下随着温度降低,低温钢的强度升高而伸长率下降。表1中总结了几类奥氏体钢以及铁素体钢在低温下的拉伸力学性能。由表1可以发现,奥氏体钢和铁素体钢的低温强度较室温都有一定程度的增加,并且强度增加的幅度与温度关系密切,具体表现为:(1)相较于低碳钢和低合金钢,奥氏体钢及高合金铁素体钢的低温强度增加幅度更为显著;(2)温度越低,所有种类钢的强度增加幅度越大,尤其是温度低于−196℃以后,钢的强度呈指数增加。在低温下,部分钢的塑性略有下降,而一些钢的塑性则略有提高,但在温度低于−253℃后所有钢的塑性剧烈降低,说明在极低温度下发生了韧脆转变现象。

许立雄研究了双相Fe-Mn-Al低温钢的强韧化机理,发现在低温变形过程中,变形初期阶段以位错滑移为主要变形机制;随着变形量的增加,铁素体的变形仍以位错滑移为主,但奥氏体的变形以应变诱导孪晶为主;因此在低温变形时奥氏体组织中产生大量变形孪晶,并观察到大量位错塞积现象,表明变形孪晶对于位错运动具有阻碍作用,并且变形孪晶密度越大,对位错运动的阻碍效果也就越强,加工硬化率也越高。这种孪晶诱导塑性(twininginducedplasticity,TWIP)效应是奥氏体钢低温强度显著提高的主要原因。同时,低温下可以发生进一步的马氏体相变,残余奥氏体相转变为α-马氏体相,生成的α-马氏体相与形变孪晶共同作用产生的相变诱导塑性(transformationinducedplasticity,TRIP)效应,也可以显著提高钢的加工硬化率以及均匀塑性变形能力,在大幅提高钢强度的同时保证其一定的塑性。

分析低温下钢的韧脆转变温度、确定其应用温度区间具有重要的意义。冲击实验是检验低温钢韧脆转变温度的重要方法,典型钢的实验结果如表2所示。由表2可以看出,不同种类钢发生韧脆转变的温度以及冲击功下降程度具有明显差别,其中铁素体钢韧脆转变温度相对较高,其韧性相较于奥氏体钢本身就较低,在低温下脆化现象明显(<100J),因此难以应用于超低温环境中。体心立方晶体结构的铁素体钢由于晶面原子少,对温度较为敏感,存在明显的低温韧脆转变温度。王元清等对Q235、Q460、Q960碳钢进行低温冲击韧性实验,基于Botlzmann函数和冲击功随温度变化曲线,确定碳钢的低温韧脆转变温度一般集中在−10~−30℃之间,低于该温度时钢材的韧性会有大幅度的下降,铁素体合金钢其韧脆转变温度与合金元素含量有关,适当提高合金元素含量有利于降低铁素体钢的韧脆转变温度,提高其低温应用范围;面心立方奥氏体钢其晶体各面存在一个Fe原子,对温度不敏感,在低温下能够保持较好的韧性,虽然也存在一定程度的韧脆转变现象,但并不明显,通常不研究其韧脆转变温度,其在低温下依然保有一定的韧性(>100J),可以应用于低温环境中。

表1低温钢在室温和低温下的拉伸性能

表2低温钢在室温和低温下的冲击功

钢的低温脆性严重影响正常安全服役,因此低温脆性转变机理成为研究热点。目前关于低温脆性的产生主要有两种机制,一是晶格位错机制,温度降低时大量溶质原子在位错处偏聚形成柯氏气团、产生位错钉扎效应,表现为位错难以运动导致强度上升,此外裂纹容易萌生和扩展造成低温脆断现象;二是解理断裂机制,低碳钢低温下常发生解理断裂,解理面的表面能低,呈现出明显的韧脆转变现象,因此低温断裂伸长率有时远低于室温伸长率。

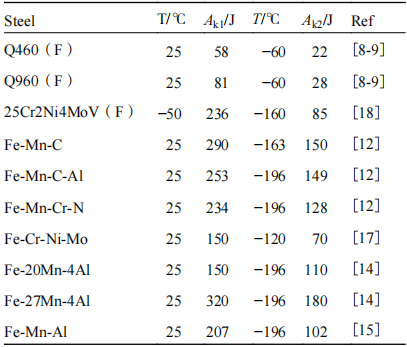

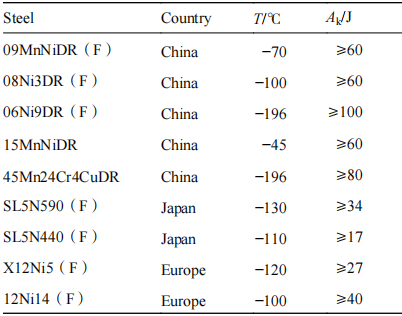

1.3低温钢的应用及展望目前低温钢已在国内外低温领域大量应用,除了较为常见的奥氏体不锈钢以外,比较有代表性的是富Ni钢种以及高锰奥氏体低温钢。一般来说,随着Ni含量的升高其应用温度也更低。表3为不同质量分数Ni低温钢的应用温度及冲击功。应用较多的为低合金Ni系钢(Ni为0.5%~2.3%)、中高合金Ni系钢(Ni为3%、5%、9%等)。然而Ni是较为宝贵的资源,采用与Ni元素化学物理特性相近的Mn元素替代Ni元素作为奥氏体化元素看降低成本,我国研发出了高锰奥氏体低温钢,具有代表性的牌号为45Mn24Cr4CuDR,已经显示出广阔的应用前景。我国目前常见的低温钢应用温度区间涵盖−40~−196℃,已经在船舶、石油、天然气、化工等领域得到广泛应用。图1为我国南极科考站以及超大型液化气运输船,其中应用了大量低温钢,为低温钢在我国后续重大工程中的应用提供了大量重要的参考数据。

表3国内外应用的低温Ni钢、高锰奥氏体钢及其不同低温下的冲击功

总结低温钢的力学性能、微观机理以及应用情况,结果表明,面心立方奥氏体钢低温性能良好,其低温良好的强度和塑性可用位错与孪生交互作用理论(TWIP效应和TRIP效应)进行解释,体心立方铁素体钢低温下发生韧脆转变、韧性下降显著,限制其低温下的应用,其韧脆转变可用柯氏气团钉扎位错机制和部分低碳钢的解理断裂机制进行解释;后续研究中可以针对固溶元素、细化晶粒、相变等方法降低其转变温度,提高强度、韧性。此外,面心立方奥氏体钢低温性能较好,但在超低温环境下塑韧性仍然会发生降低,随着深空探测等超低温应用领域的发展(例如嫦娥七号和八号月球永久阴影区采样温度达到−233℃),超低温钢的研发势在必行。低温钢相较于其他金属材料,其强度和塑性较高,阻碍其应用的主要问题在于低温下存在明显脆化现象,尤其是碳钢和低合金钢,韧脆转变温度较高,一定程度上限制其应用。基于前期的研究,从强度、塑性、韧性、应用温度等指标可以看出,低温钢已经能满足大部分低温环境中的应用。因此,在提高相关制造工艺和技术的基础上,后续研究可以关注通过加入奥氏体化元素Mn、N等途径进一步降低其韧脆转变温度、提高其超低温性能的手段,在保证生产成本的同时实现力学性能的提升,研发出我国自主可控的超低温钢并实现在重大工程领域的应用。

图1我国低温钢的典型应用 (a)南极科考站(泰山站);(b)超大型液化气运输船(VLGC)

2、低温钛合金

2.1低温钛合金的种类钛合金具有密度小、比强度高、耐腐蚀性强、耐高温等特点,适合作为低温材料应用于航空、航天、海洋及超导等领域。低温下钛合金的塑性和韧性会发生一定程度的下降,具有明显的低温韧脆转变现象。间隙元素如C、H、O以及置换元素Al会显著减小钛合金的低温塑性,对低温性能影响较大。因此目前研发的低温钛合金均需要控制这些间隙或置换元素的含量,以实现保塑增强。

钛合金可分为α钛合金、β钛合金和α+β钛合金(含近α钛合金)。其中,密排六方结构的α钛合金的韧脆转变温度普遍很低,且在低温下具有良好的塑性;而体心立方结构的β钛合金的韧脆转变温度较高,随着温度降低,塑韧性降低,一般不能在低温下使用。目前常用的低温钛合金都属于α钛合金或α+β钛合金。低温α钛合金的最常见牌号是Ti-5Al-2.5SnELI(extralowinterstitial,即超低C、H、O间隙元素含量),通过控制极低的间隙元素含量从而改善低温性能,可在低至−253℃的低温下使用;α+β钛合金常见牌号为Ti-6Al-4VELI、Ti-6Al-6V-2Sn、Ti-3Al-2.5V、Ti-6Al-2Sn-4Zr-2Mo-0.08Si等,最常用的Ti-6Al-4VELI钛合金可以在−250℃左右的超低温下使用。

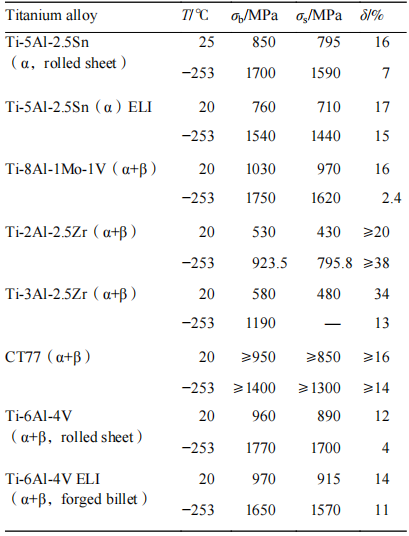

2.2低温钛合金的力学性能钛合金的密度不到钢的二分之一,在低温下其屈服强度更高,为不锈钢的三倍。作为轻质高强材料非常适合作为低温材料应用于一些低温下关键承载的构件。表4为不同牌号钛合金在低温下的力学性能,主要包括具有代表性的α钛合金和α+β钛合金。表4中所有钛合金在低温下的强度均有显著的提高,且α+β钛合金相较于α钛合金强度提高幅度更大;然而低温下表4中所有钛合金的伸长率有着不同程度的下降。与普通钛合金相比,具有超低间隙元素(ELI)的钛合金在低温下依旧能够保有较高的伸长率,显示出间隙元素控制对钛合金低温塑性的显著影响。

表4常见钛合金的室温和低温力学性能

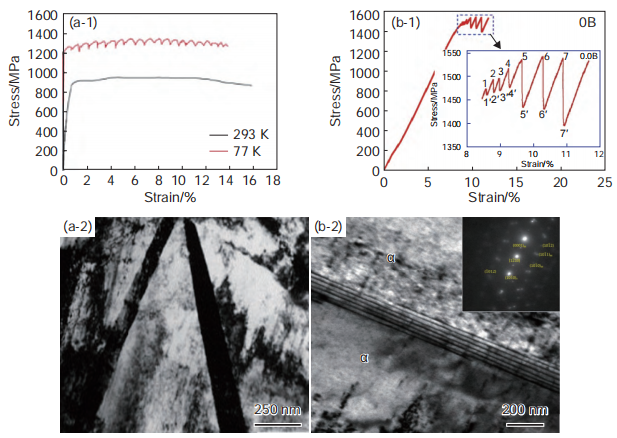

Sun等研究α钛合金TA7ELI(Ti-5Al-2.5Sn)在低温下的变形机制,该合金是通过减少C、H、O等间隙元素含量,改善TA7合金低温塑性不足的缺点。该合金在20℃下拉伸时具有光滑的应力-应变曲线;而在液氮(−196℃)温度下拉伸时应力-应变曲线出现锯齿状特征,同时合金的强度显著升高,如图2(a-1)所示。张忠等研究了TA7ELI(Ti-5Al-2.5Sn)合金在−253℃下的低温拉伸性能,发现拉伸过程中试样不同位置出现了多处颈缩现象,并观察到颈缩区出现大量的变形孪晶;这表明低温条件下颈缩区的应力集中会诱发金属的孪生变形。研究表明,α钛合金低温强化行为以及拉伸曲线出现的锯齿特征源于变形机制的转变:锯齿形的应力上升阶段是由于位错滑移受阻、应力集中导致;应力下降是由于变形过程中的绝热温升引起位错坍塌、伴随着孪生现象导致(图2(a-2))。因此拉伸时应力-应变曲线锯齿的形成源于变形机制从室温下单一的位错滑移、转变为低温下的位错滑移与孪晶耦合作用的结果;同时,这种位错滑移与孪生耦合作用还起到了低温强化效果。

Singh等研究了典型α+β钛合金TC4ELI(Ti-6Al-4V)拉伸过程的锯齿现象(图2(b-1)),认为孪晶(图2(b-2))是该合金低温下主要的变形机制,锯齿的形成也可以归纳为软化与硬化的交替作用,即低温下滑移受阻、应力(曲线)上升;形变过程绝热温升导致位错分解、应力(曲线)又下降,因此锯齿的形成是绝热过程导致的局部软化与加工硬化共同作用的结果。Ambard等发现TC4(Ti-6Al-4V)合金低温变形机制与α相的形态有关,当α相为球状时滑移面主要是棱柱系统,仅观察到少量基面滑移系统;当α相为板条状时则主要为基面滑移,并且在低温变形下没有观察到孪晶,主要变形机制为位错滑移。这种差异是由不同含量的间隙元素造成的,合金中的间隙元素可以抑制孪生过程,若间隙元素高则孪晶为低温下主要的变形机制。

2.3低温钛合金的应用及展望在低温钛合金的应用与开发方面,苏联为降低钛合金中Al元素的含量开发了不含Al的AT2系列合金;美国在阿波罗计划任务期间开发出Ti-5Al-2.5SnELI、Ti-6Al-4VELI和Ti-8Al-1Mo-1V等钛合金,现在仍处于世界先进水平;日本则在美国研究的合金基础上,设计开发出了新型低温钛合金LT700,并具有优异的强度与韧性。

图2TA7ELI与TC4ELI合金在−196℃温度下的拉伸应力-应变曲线与变形区的孪晶形态(a)TA7ELI;(b)TC4ELI;(1)拉伸应力-应变曲线;(2)拉伸后的孪晶形态

国内低温钛合金的发展稍晚于美、俄、日等国家。西北有色金属研究院开发了Ti-2Al-2.5Zr、Ti-3Al-2.5Zr和CT20等钛合金,其中CT20能够在−253℃低温条件下使用,可应用于火箭的低温燃料发动机管路系统;同时,间隙元素对CT20钛合金的影响得到了系统研究,已经开发出CT77等低温钛合金,低温性能进一步提高(表4)。目前,低温钛合金在国内外的应用主要集中在航天航空与国防领域,民用仍然较少,应用成本高是制约低温钛合金民用的主要因素。降低材料成本、改善其成型工艺是国内外低温钛合金技术的主要发展方向。

钛合金相较于钢,其低温屈服强度更高,比钢更轻;并且在与铝合金塑性相差无几的情况下,低温强度可以达到铝的几倍之多,并且没有明显的韧脆转变边界,可以作为理想的航空航天低温应用材料,但由于其价格昂贵限制了其应用范围。目前国内外常用的低温钛合金主要有α钛合金及α+β钛合金。相较于α钛合金,α+β钛合金强塑性匹配更好。因此当前钛合金研究的一种思路是增加两相钛合金中β相的含量。提高钛合金低温性能的主要途径是调控间隙元素(C、H、O)和置换元素(Al)的含量,其中降低间隙元素(C、H、O)含量可以显著提高钛合金的低温塑性,而提高Al元素的含量提高钛合金的低温强度,如何平衡各类元素含量是当前的研究重点之一。此外,制造工艺也应该得到重视,目前较为前沿的粉末冶金技术以及增材制造较传统锻造、热成形有着显著的优势,开发出成本更低,工艺更简单的钛合金对其低温应用有较大影响。最后,提高α+β钛合金中β稳定元素(Mo、V、Mn)的种类与含量,有利于同步提高钛合金的低温强度和塑性,同时保证其良好的成形性能。

3、低温铝合金

3.1低温铝合金的种类铝合金具有密度低、韧性好及强度高等特点,已经成为用量仅次于钢的金属材料。面心立方结构的铝合金具有较好的低温性能,且没有韧脆转变现象,因此铝合金在低温领域应用广泛。铝合金的种类多样,分为1~9个系别,每系的铝合金元素种类和含量、力学性能与应用领域都有所不同。近年来,针对空间低温应用环境,铝合金低温性能的研究受到越来越多的重视。其中,2系(Al-Cu)、3系(Al-Mn)、5系(Al-Mg)、6系(Al-Mg-Si)、7系(AlZn-Mg)等铝合金在低温下具有较高的强度、塑性以及韧性,综合性能最佳,可以应用于航空航天、电子器件、极地科考等领域。

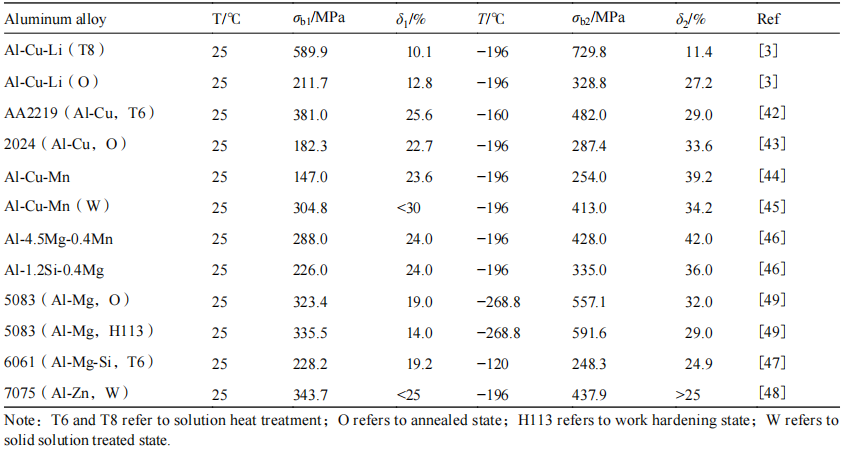

3.2低温铝合金的力学性能铝合金在低温下会出现伸长率与加工硬化率同时增加的情况,称为“双增效应”,因此表现出优异的低温性能,常见铝合金的室温和低温力学性能如表5所示。由表5可以看出,铝合金在低温下强度和塑性与常温相比都有不同程度的提高,并且提高幅度与合金的热处理方式有关。温度从25℃降低至−196℃,未经热处理或退火态铝合金的塑性显著提高,而强化热处理态铝合金的强度显著提高。例如Al-Cu-Li(O)合金的伸长率从室温下的12.8%增加到−196℃下的27.2%,提高了112.5%;而AA2219(T6)以及Al-Cu-Mn(W)合金的抗拉强度在−196℃下,相较于室温分别提高了26.5%和32.2%。

表5常见铝合金的室温和低温力学性能

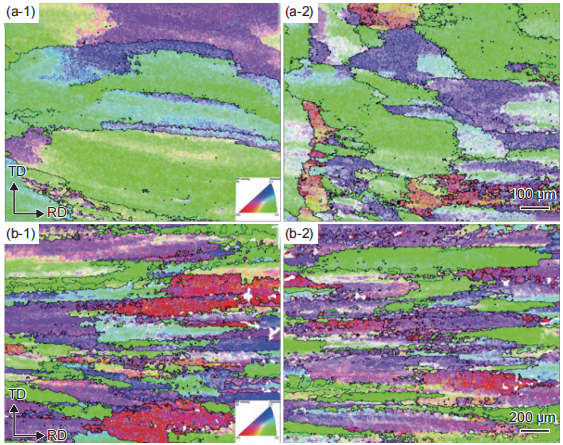

当铝合金处于退火态(O态)时,铝合金表现出尤其显著的低温“双增效应”(表5),如Al-CuLi(O)以及2024(O)合金在−196℃下的抗拉强度较室温分别提高了55.3%和57.6%,同时伸长率分别提高了112.5%和48.1%;张劲等研究不同热处理工艺下的Al-Cu-Li合金的低温性能及变形机制,发现−196℃低温下O态铝合金中有更多的晶粒参与了变形,形态由变形前的柱状晶变为变形后的等轴状晶,如图3所示,EBSD取向图中不同取向由不同颜色表示,O态合金在298K下变形的微观组织晶粒内部取向差较小,77K下变形的O态合金晶粒内部取向差增大,说明77K下O态合金的晶粒更多地参与变形,变形过程更加均匀,表现为低温塑性显著提高。而固溶时效态(T8态)的铝合金伸长率增幅较小,这是由于T8态铝合金含有大量析出相导致的:析出相钉扎了晶内位错结构,导致合金的变形集中在晶界处,晶内难以变形。这使得T8态铝合金在低温下塑性提高的幅度较为有限。

刘伟等研究了晶粒尺寸对铝合金低温性能的影响,发现在几微米到几十微米的粗晶-超细晶区,强度与塑性的提高幅度存在一定差异:当晶粒为20.8μm的粗晶时,其低温强度与塑性的增幅均最大;当晶粒尺寸为3.2μm的超细晶时,其室温强度虽为三种晶粒(20.8、8.8、3.2μm)尺寸中最高的,但其强塑性增幅最低;在晶粒尺寸为8.8μm的细晶时,在室温保有一定强度塑性的同时,还能在低温下保证优异的强塑性。因此晶粒尺寸控制对铝合金低温性能调控具有重要的作用。

Gruber等和Wang等研究低温下铝合金的“双增效应”机理,将铝合金低温下伸长率与加工硬化率的提高归结为动态回复过程受到抑制。铝合金在高温和常温塑性变形过程中,位错容易发生相消和重排行为;而在低温下,铝合金层错能降低,动态回复率降低,因此低温下铝合金变形过程可以保持高的位错密度,同时加工硬化率提升导致变形过程更加均匀,使得铝合金的伸长率、加工硬化率同步提高,出现低温下的“双增效应”。

图3退火(O)态和固溶时效(T8)态Al-Cu-Li合金在25℃及−196℃拉伸后的EBSD晶粒取向图(a)O态;(b)T8态;(1)25℃;(2)−196℃

3.3低温铝合金的应用及展望国内外对于铝合金的低温性能的研究是近二十年才逐渐兴起,实验数据不断丰富,促进了铝合金在低温领域越来越广泛的应用。目前应用的低温铝合金主要有Al-4.5Mg(5083)、Al-Zn-MgCu、Al-Cu(2219)和Al-Li等合金。Schneider等对航空航天常用的ENAW-1050、ENAW-5182、ENAW-6016、ENAW-7021等铝合金在−196~25℃温度下开展了系列力学性能实验,发现低温下上述铝合金的强度和塑性均得到提升,适合于低温应用。

由于低温下研究手段受限,铝合金的低温研究目前还集中在单向拉压性能、材料制备、组织等方面,还需要关注其服役性能、晶粒尺寸、热处理方法以及复杂加载下的低温实验研究。目前低温铝合金的应用主要面向航空、航天、国防等领域,随着液化天然气(LNG)储罐、航天火箭燃料储箱等重大应用需求对轻质、高性能低温材料的要求越来越高,低温铝合金能够在更广泛的领域中得到拓展应用。

与室温下塑性低、高温下加工软化现象不同,铝合金低温下表现出伸长率和加工硬化指数同步提高的“双增效应”,这源于动态回复抑制现象,研究发现,适中的晶粒尺寸对铝合金的“双增效应”增幅也具有较大的影响。低温下强度、塑性的同时提高是铝合金较其他金属的优势之处,大部分金属材料低温下强度提高,但塑性下降,因此,如何增强铝合金低温下“双增效应”的优势是后续研究应用中的重点。此外,热处理工艺对铝合金的低温性能具有较大的影响,探索不同热处理后的低温性能以及将不同热处理方式与低温服役要求相结合更有利于铝合金的低温应用。铝合金作为低温下少有的强度、塑性都有明显提高并且没有明显韧脆转变界限的金属材料,在低温领域具有较为广阔的应用前景。

4、低温铝基复合材料

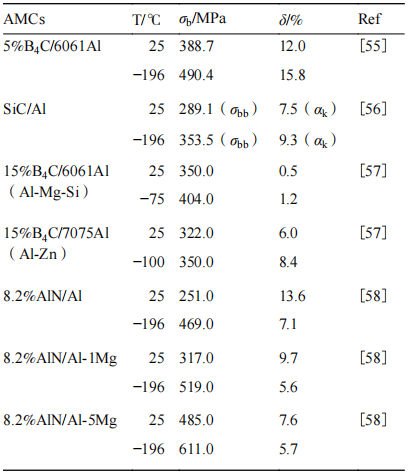

随着航空航天等技术的发展,单一合金材料已经不能满足性能需求,复合材料应运而生。复合材料是以金属、陶瓷或树脂为基体,以颗粒、短纤维、长纤维等为增强体通过复合而制得的新材料,具有高比强度、高比模量、低热膨胀系数、耐高温等优良性能。目前国内外对于金属基复合材料低温性能的研究仍较少,主要集中在对于铝基复合材料低温性能的研究。目前常见低温铝基复合材料的低温力学性能如表6所示。

表6常见铝基复合材料的室温和低温力学性能

与铝合金相似,铝基复合材料低温下同样表现出一定的强化和韧化现象。从表6可以看出,铝基复合材料在低温下的强度提高,伸长率在大部分情况下也都提高。通过研究不同Mg含量的8.2%(质量分数)AlNp/Al-Mg复合材料的低温性能,发现伸长率的变化与增强相的含量及界面结合状态有关;低温下观察到AlN颗粒断裂的数目明显增多,表明铝合金基体在低温下得到强化,将更高的载荷从基体传递给颗粒,表现出低温强化现象。另一方面,由于增强体与基体的热膨胀系数具有一定差异,其界面处变形不协调,导致在界面处形成高密度位错,表现出强度增加但塑性下降的现象,此外低温下增强相颗粒与基体热膨胀不匹配引起的残余应力也与低温下断裂韧度的增强有着密不可分的关系。

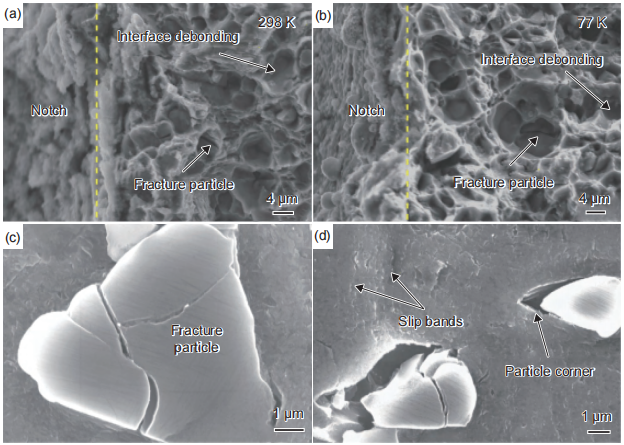

Sun等的研究还发现复合材料加工硬化行为与低温下位错的分布和存储密度紧密相关,即在−196℃下的变形过程中,高位错密度更容易被存储,这也是低温强化的原因之一;此外,与铝合金相似,复合材料在−196℃下变形过程中,动态回复受到明显抑制、变形更加均匀,减少了局部剪切现象的发生,也有助于提高复合材料的塑性和韧性。Liu等制备了碳化硅颗粒增强铝基复合材料,研究其在低温下的强韧化机理,发现随着温度降低,XRD没有检测到新的衍射峰,代表在低温下复合材料组元没有发生相变,而强度和塑性均有一定程度的提高,这也证实了在超低温下,合金及其复合材料的性能具有一定的相似性。Gao等研究了B4Cp/6061Al复合材料的低温力学性能,发现在低温下的断裂机制与室温类似(图4),断裂方式主要包括基体的韧性断裂、颗粒脆性断裂以及界面脱粘。在缺口附近,发现断裂的B4C颗粒的界面脱粘现象,且−196℃温度下断裂颗粒的比例有所增加,这是由于基体在低温下得到强化,允许承载更高载荷的原因,如图4(a)和(b)所示。此外,在断裂表面观察到断裂的B4C颗粒以及基体的二次断裂现象,如图4(c)和(d)所示。这证实了一旦部分颗粒从基体上脱粘或破裂,余下的区域不足以抵抗变形,导致裂纹快速扩展。

综上所述,铝基复合材料低温下的强韧化机理主要与增强相与基体的界面结合情况、增强相与基体的变形协调能力以及动态回复过程等有关,本质上受位错的增殖、存储和回复行为影响;低温下动态回复受到抑制有利于复合材料实现塑性和韧性的提高。铝基复合材料在低温下具有铝合金相似的低温优势,且其模量和强度较铝合金要更高,在“模量设计、强度校核”的深空探测领域具有更加广阔的应用前景。铝基复合材料低温断裂还与界面结合强度有关,因此制备出界面结合更强的铝基复合材料,是其低温应用的主要思路之一。此外增强相与合金元素也是影响铝基复合材料低温性能较为关键的因素,可以通过原位自成、合金化等手段进一步优化制备工艺以提高其低温性能。目前铝基复合材料在低温领域的应用还处于探索阶段,但利用深冷处理提高合金及其复合材料的力学性能和成型能力,已经受到国内外广泛的关注。总的来说,铝基复合材料低温性能的研究还处于初始阶段,一些现象与机理解释的并不完全清晰,需要开展更多的理论和实验研究。

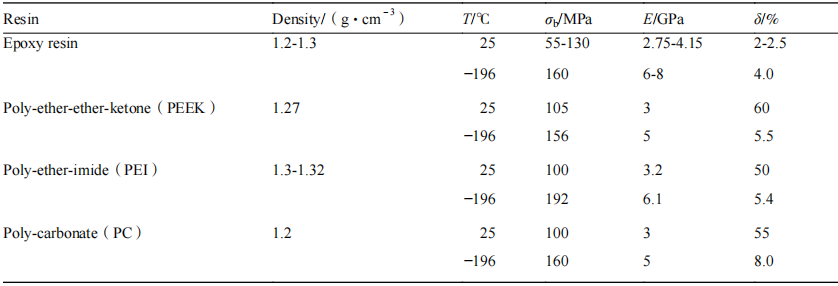

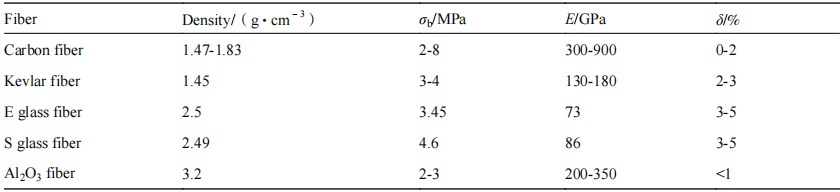

5、低温树脂基复合材料

5.1低温树脂基复合材料的基体与增强体树脂基复合材料是由有机聚合物作为基体、高性能纤维作为增强体的纤维增强复合材料。低温领域应用的树脂基复合材料主要有两大类:热塑性树脂和热固性树脂。研究发现,热塑性树脂在低温下性能不佳,在低温下的应用具有一定的局限性。而热固性树脂(如环氧树脂)力学性能好且能适应低温环境,比较适合低温应用,表7总结了一些常用树脂在低温下的力学性能。

图4B4Cp/6061Al复合材料室温(25℃)和低温(−196℃)拉伸断口形貌(a)25℃拉伸断口;(b)−196℃拉伸断口;(c)−196℃颗粒破碎现象;(d)−196℃界面脱粘现象;

树脂基复合材料的增强相大多为纤维等材料,如碳纤维、玻璃纤维、氧化铝纤维等。碳纤维由有机纤维经过相转变而制成,其性能优异、质轻且比强度大、模量高、稳定性高,具有比钢强、比铝轻的特性。玻璃纤维增强复合材料具有强度高、质量轻、高比强度、高比模量、耐化学品腐蚀性等优点。这两种纤维是目前低温下较为常用的增强纤维,其他纤维还有氧化铝纤维、Kevlar纤维等,上述纤维的性能如表8所示。

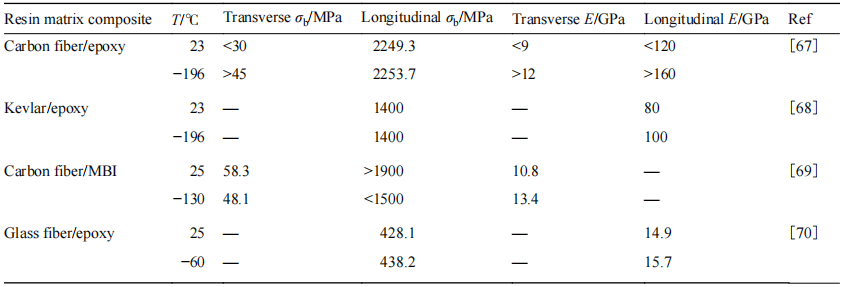

5.2低温树脂基复合材料的力学性能树脂基复合材料的低温性能主要取决于树脂基体的性能以及增强纤维的性能,具有代表性的树脂基复合材料低温性能如表9所示。从表9中可以看出,聚合物基体随着温度的降低,强度和模量升高,但塑性降低。提升树脂基复合材料的低温性能,需要关注三方面问题:(1)垂直纤维方向(横向)的力学性能与纤维增强关系较弱,其强度、模量主要取决于树脂基体的自身性能;(2)平行纤维方向(纵向)力学性能除了取决于纤维的性能外,还与树脂基体本身的低温剪切性能相关;(3)低温下由于基体和增强纤维热膨胀系数的差异,其界面结合情况是影响树脂基复合材料力学性能的重要因素。

表7常用树脂在低温下的力学性能

表8常用增强纤维的密度和力学性能

表9典型树脂基复合材料在室温和低温下的力学性能

Yang等研究了碳纤维双马来酰亚胺树脂基复合材料的低温性能,发现横向与纵向拉伸时,低温下复合材料的强度均下降;然而横向与纵向的模量变化有所不同,复合材料的横向拉伸模量增加,而纵向模量几乎不变。原因在于在低温下,横向拉伸时承载为基体,高分子基体的分子链的自由运动受到限制,导致复合材料的横向拉伸模量增加;而纵向拉伸时承载材料为纤维,温度变化对其没有较大的影响,所以纵向模量几乎不变。

刘新等研究了低温下纤维增强树脂基复合材料在室温和低温下的力学性能,发现室温下拉伸时纤维强度利用率较高,而在低温下复合材料模量升高,但是由于无法使每根纤维发挥出其强度,纤维增强树脂基复合材料有时表现出低温下强度下降。上述模量和强度变化相关现象的解释是:一是树脂在低温下收缩量大,导致纤维和树脂间的界面结合力大幅提高,同时超低温也限制了树脂大分子链的运动,导致复合材料模量上升;二是部分纤维断裂后,纤维间的基体内产生微裂纹,对复合材料的拉伸性能造成了一定影响,引起复合材料强度的下降。

综上所述,树脂基复合材料在低温下强度普遍下降,模量有一定程度的提高,并且基体会展现出一定的脆性,因此高效利用低温下纤维的强度是提高复合材料低温性能的主要手段。近年纤维增强树脂基复合材料在低温下的应用逐渐受到关注,被应用于航天、航空领域先进结构件的制造,迫切需要改善其低温性能。可采用固化交联、嵌入柔性链等方法改善低温下分子链的韧性,因此对树脂基体进行必要的改性,优化树脂组分,特别是大力研发耐低温性相对较好的环氧树脂体系作为低温复合材料的基体,是树脂基复合材料低温性能研究领域的重要方向。

6、结束语

低温材料的出现契合了低温极端服役环境的重大需求,其系统研究已经有几十年的历史。目前,已经开发的低温材料仍不能满足越来越苛刻的超低温应用环境,并且随着应用领域的扩展,低温材料体系也亟需丰富完善。欲进一步提高低温材料性能、拓展应用领域,在结构材料低温强韧化机理研究方向,需要深入探究固溶元素、晶粒尺寸、相变行为、变形机制、热处理、界面结合等参量对合金、树脂及其复合材料低温性能的影响规律,从而完善结构材料低温强韧化机理,指导高性能低温结构材料的研发;在低温结构材料智能设计方面,需要借助最新发展的数据技术,通过多尺度模拟实现组分的智能设计,结合最新材料基因技术,实现新体系低温材料组分的快速优化,改善以往炒菜式的研究方法,大幅度减小实验工作量;在材料绿色制造技术方面,需要结合高通量制备和表征技术,快速高效研发新型低温材料,以节省实验周期、降低研发成本,满足航天国防等领域产品小批量、多品种、个性化定制需求;在材料复合化方面,继续基于低温强韧化机理、利用多相有机复合途径,实现基体材料与增强材料的优势互补,特别是结合界面结构和性能的调控,获得轻质、高模量、高强韧高性能低温复合材料,满足工程领域极端低温环境对低温材料性能的综合要求。

无相关信息xuyangti.com

旭阳泰金属手机网