近年来,随着航空工业的快速发展,大型整体锻件被广泛用于飞机结构,在发动机中对大规格、高质量的钛合金棒材的需求也逐渐增加。TC4作为一种α+β两相钛合金,具有良好的室温及高温力学性能,被广泛用于制造航空结构件和航空发动机的风扇、鼓筒等,已占到航空用钛合金总量的50%以上,是目前所有钛合金材料中应用范围最广、使用量最大、研究最为深入、技术成熟度最好的钛合金之一[1]。该合金具有较高的屈强比,一般采用热变形成形,常用的热变形工艺有锻造、轧制、挤压、径锻等。目前我国主要采用自由锻造生产大规格钛合金棒材,锻造过程中坯料的不同位置因其所处变形区及冷却速度的不同,会呈现组织和性能的差异[2],这将无法满足新型军工装备钛合金整体化结构锻件的用料要求。文献[3-5]研究了钛合金超大规格棒材锻造工艺对组织和性能的影响,提出了能满足不同标准的锻造工艺,但是对于大规格TC4钛合金棒材的组织与性能分布规律的研究并不是很多,而这种不均匀性探究对于锻件是非常必要的。

根据某特殊用原材料要求,按照现有技术标准提供准410mm的TC4钛合金棒材,并满足一定的组织和性能要求。本文基于工艺决定组织、组织影响性能的原则,在对现有技术的优化和改进基础上,进一步研究大规格锻坯不同截面的组织和性能差异,获得大规格TC4钛合金棒材锻造后组织和性能的分布规律,为大规格棒材的组织稳定性和批次一致性提供理论依据,同时为后续的热加工工序提供组织优良、性能稳定的原料。

1、实验材料及方法

1.1实验材料

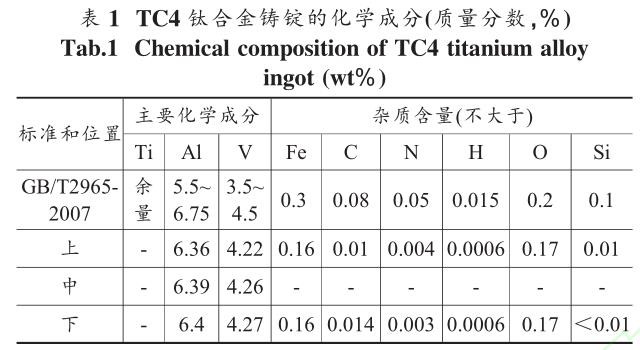

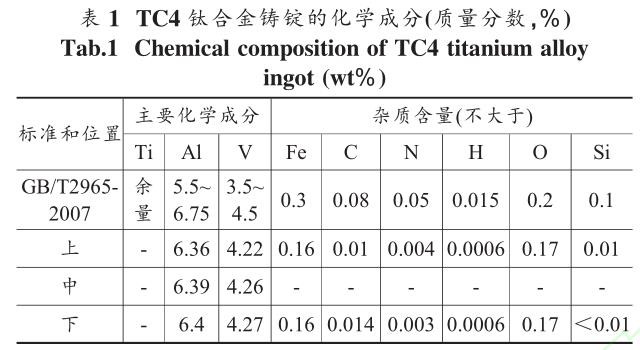

实验所用材料为经真空自耗电弧炉熔炼3次的TC4钛合金5t铸锭,锭型为准720mm×860mm,经三均分后单重为1570kg。铸锭的化学成分见表1。经金相法测得β相变点为990~995℃。

1.2实验方法

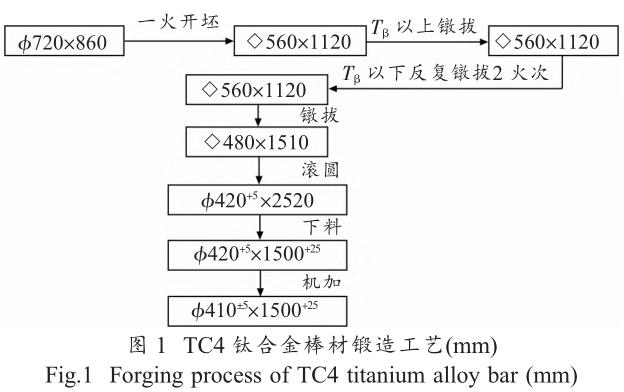

1.2.1锻造工艺

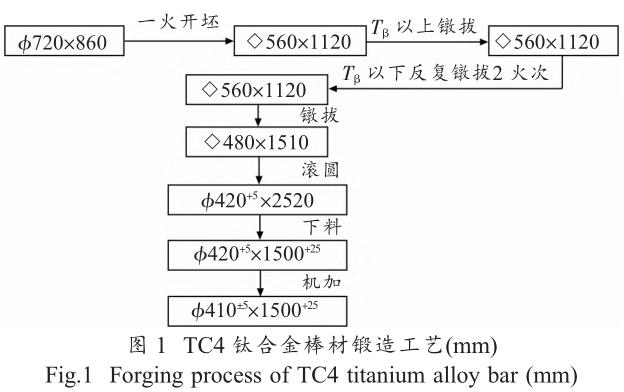

根据成品尺寸准410mm×1500mm要求,结合锻造工艺理论,采用6火次对TC4钛合金铸锭进行锻造,具体锻造工艺如图1所示。原始铸锭首先按(800±10)℃/150min加热,随炉升温再按(1150±10)℃/300min加热,然后进行第1火次开坯锻造;随后采用(1050±10)℃/340min加热进行第2火次镦拔,在β相变点温度以下10~40℃,采用加热温度“高-低-高”(高低指β相变点上下)的变形方式进行反复镦拔3火次,最后在相变点以下20~50℃通过滚圆及后续机加工得到成品。在开坯阶段,采用较高的温度充分破碎铸锭,而在随后的变形锻造阶段,采用不同的加热工艺(加热温度、时间),通过相变结合变形达到细化晶粒的目的。终锻阶段是材料组织形成的决定性阶段,在此过程中,采用合理的锻造温度控制组织,从而获得理想结果。

1.2.2组织和性能检测

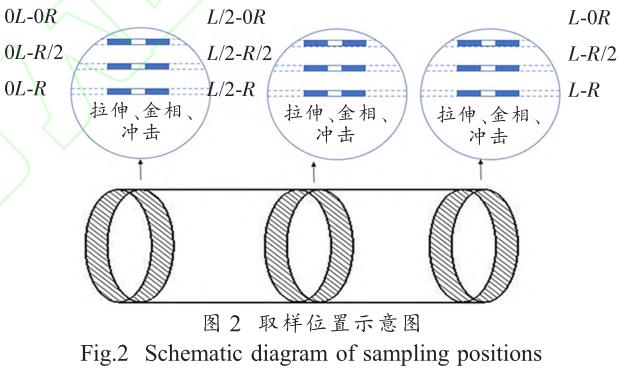

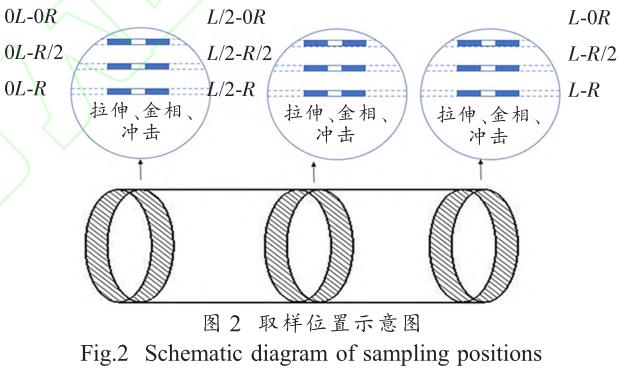

取棒材头部(开始锻造端,标记0L)、中部(标记L/2)、尾部(结束锻造端,标记L)制成金相试样,采用OLYMPICSPLAG3光学显微镜分别观察0L、L/2、L截面上边部(0R)至心部(R/2)的显微组织。根据GB/T228.1—2010《金属材料拉伸试验第1部分:室温试验方法》和GB/T4338—2006《金属材料高温拉伸试验方法》标准,采用INSTRON8985万能试验机进行室温拉伸试验,应变速率为0.4mm/min,取样位置为0L、L/2、L截面上边部(0R)至心部(R/2)。参照GB/T229—2020《金属材料夏比摆锤冲击试验方法》标准,采用夏比冲击试验(V型缺口)测量棒材的冲击韧性(标准冲击试样),冲击试验机型号为ZBC2602-CE,冲击能量为600J,取样位置为0L、L/2、L截面上边部至心部依次,标记为0R、R/2、R。具体的微观组织和性能测量取样位置如图2所示。

2、实验结果及分析

2.1组织

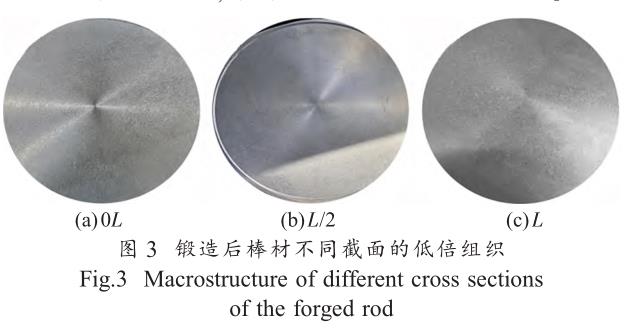

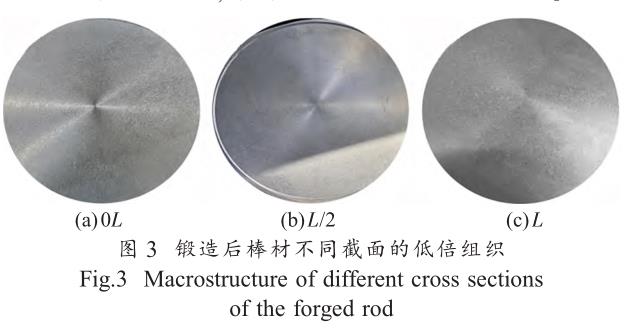

锻造变形后TC4钛合金棒材不同部位的低倍组织如图3所示。从图中可以看出,锻造后棒材端部(头部、尾部)低倍组织较差,符合GJB2218A—2008《航空用钛及钛合金棒材和锻坯规范》的低倍组织评级图谱中4~5级,中部低倍组织符合2~3级。

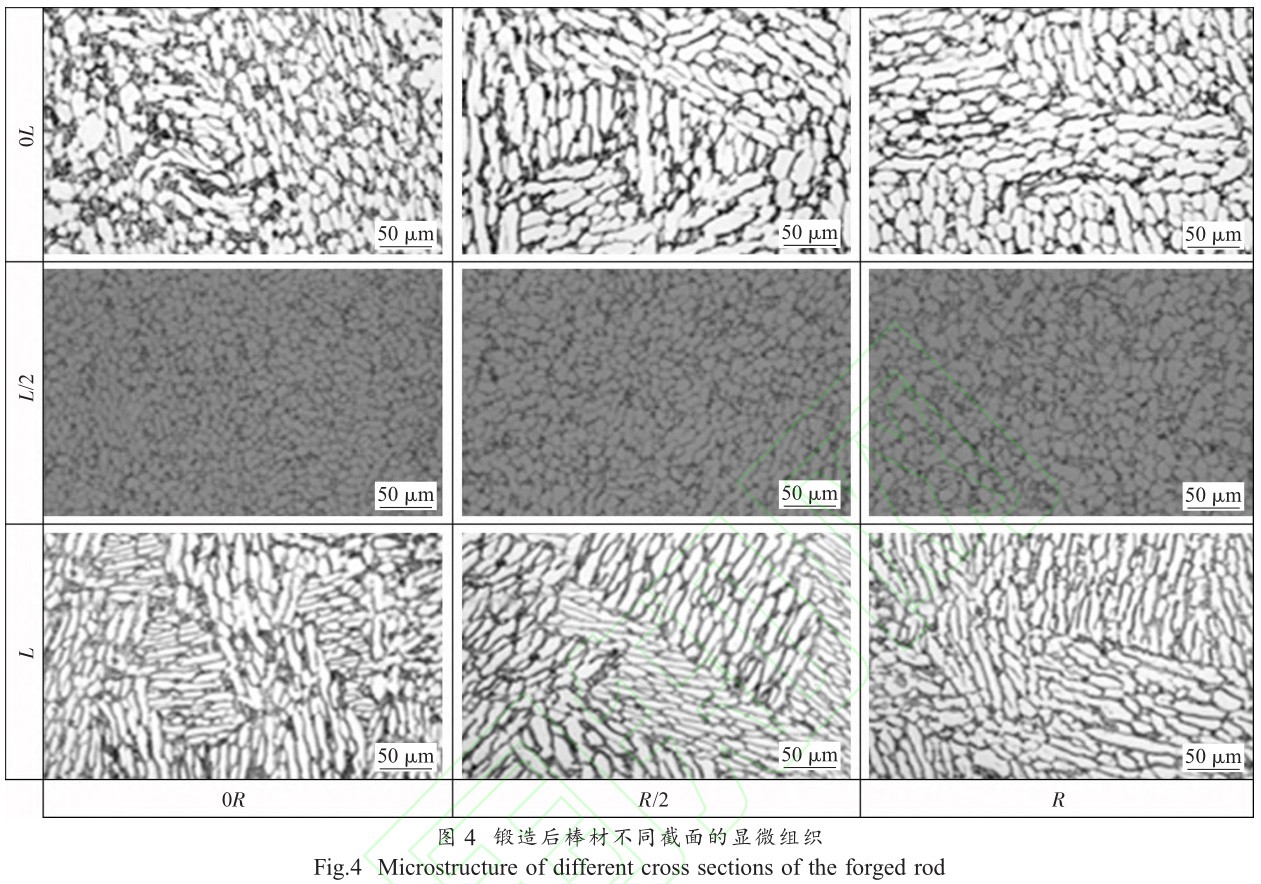

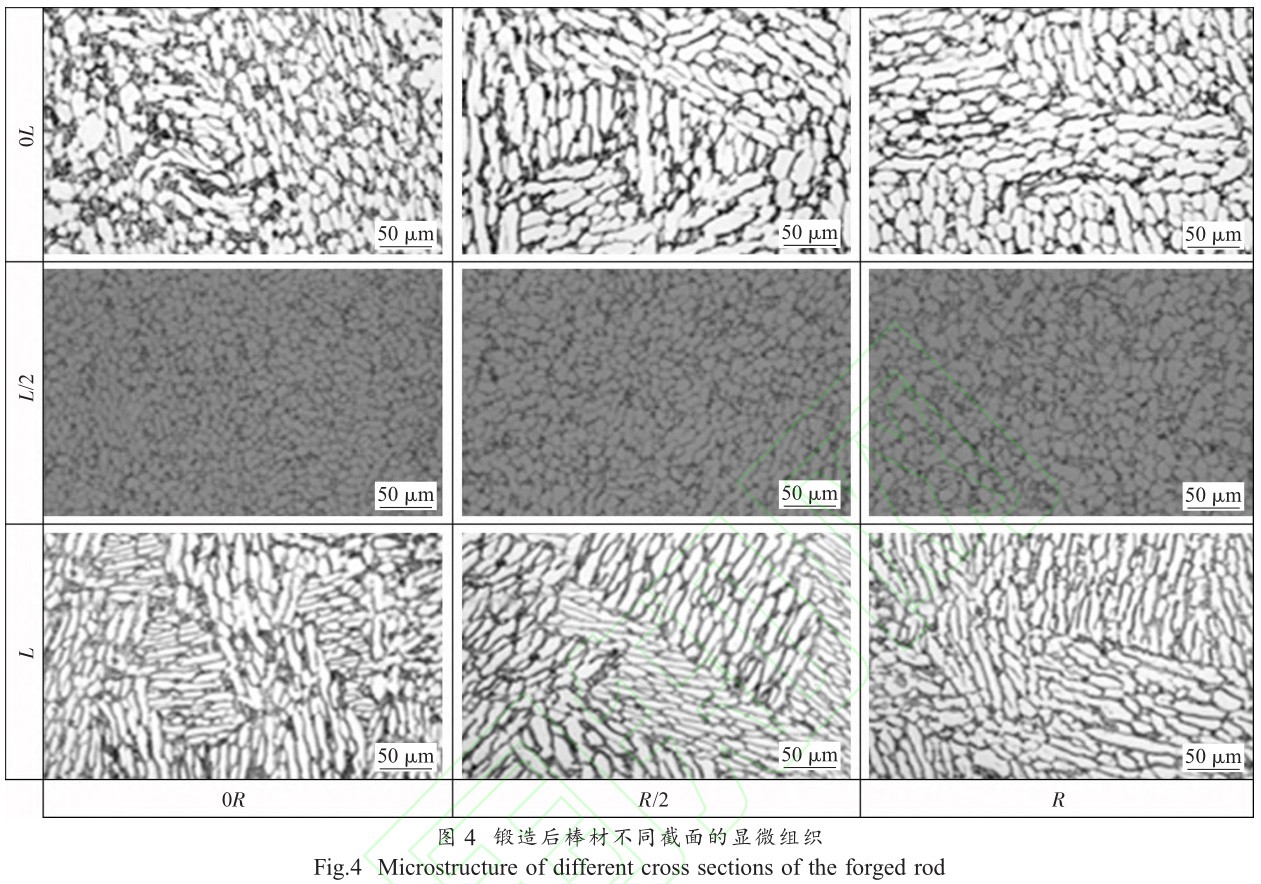

变形后棒材不同截面的显微组织如图4所示。

从图中可以看出:变形后的显微组织形态均为两相区变形组织,有较高含量的α相,无完整的原始β晶界。

对比棒材端部(头部、尾部)与中部截面上的显微组织可以发现:棒材端部组织形态整体类似,均由拉长的α相和β转(次生α相+残留β相)组成,但由头部与尾部仍存在较小的组织差异可以判断出头部在锻造过程中是回炉端(因棒材长度较长,锻造过程中整体温降太快,从而采取先锻造棒材一端,回炉后再锻另一端),棒材回炉端温度较高从而使α相减少、β转增多;相比于棒材端部,中部截面上α相含量更多且等轴化更加明显,同时β转含量更少,这是因为锻造过程中棒材两端处于变形死区,中部位置能得到更充分地变形;对比晶粒尺寸也可以发现棒材端部至中部晶粒尺寸逐渐减小,这也是因为变形更充分使晶粒得到充分破碎。

对比棒材同一截面上边部至心部的组织可以发现:不同截面上边部至心部的组织变化规律整体趋于一致,即边部至心部β转组织减少,片层α相厚度逐渐增大并趋于等轴化。这是因为随着边部至心部冷却速度的减小,α相的片层厚度得以充分长大。这种变化趋势在棒材中部截面上比端部表现更为显著,这是因为棒材中部截面在变形过程中边部(接触砧子或锻锤面,温降快)至心部(温降慢)温差较大,而端部整体与空气接触,温差较小。

2.2力学性能

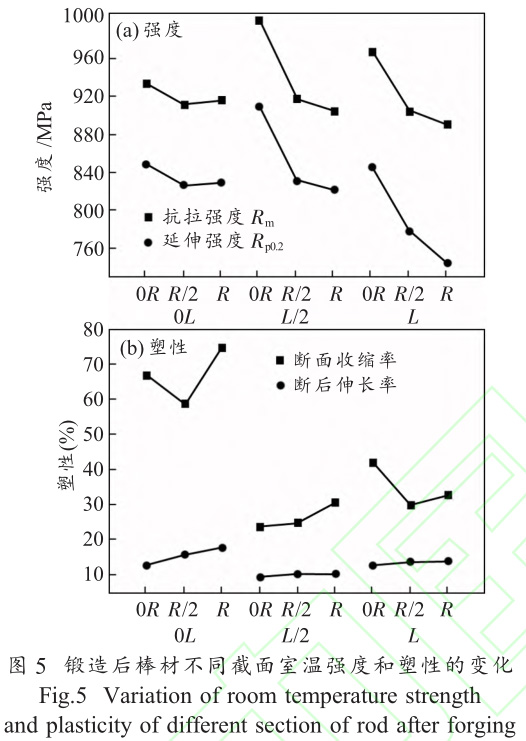

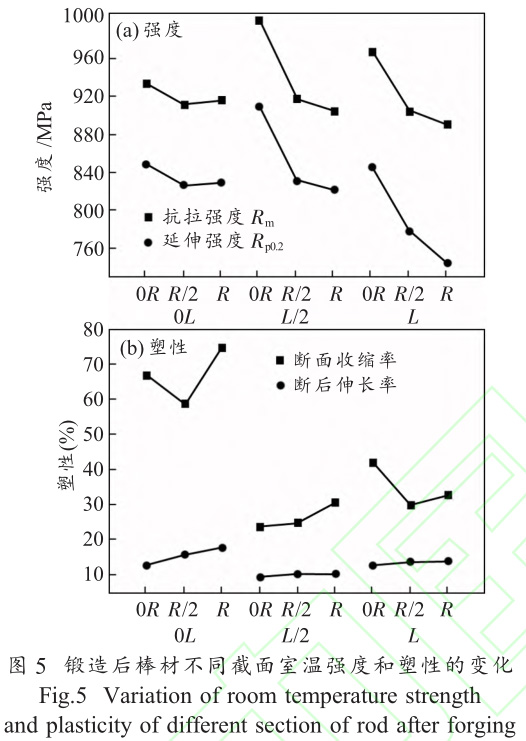

对于大多数钛合金而言,其力学性能很大程度上取决于α相的含量和形态,其中在两相区保温过程中等轴α相能够对β相起到钉扎作用,抑制β相的长大,提高材料的塑性和抗疲劳特性[6];片状α相具有较高的强度和断裂韧性[7];针状α相均匀地分布在β基体上,能够起到弥散强化效果[8-9]。锻造变形后TC4钛合金棒材强度(抗拉强度Rm和规定塑性延伸强度Rp0.2)变化规律如图5(a)所示。从图中可以发现:沿棒材长度方向强度值分布较离散,棒材端部强度值明显低于中部,且头部强度值略低于尾部,这种变化规律与棒材显微组织中α相的含量完全吻合,同时这种变化规律也符合细晶强化原理[10]。

同一截面上,边部至心部的强度变化整体呈现逐渐减小的趋势,这种变化趋势与显微组织中边部至心部的片层α相厚度的变化一致。

锻造变形后TC4钛合金棒材塑性(断面收缩率Z和断后伸长率A)变化规律如图5(b)所示。从图中可以看出:塑性变化规律基本与强度变化规律呈现反向关系,即由端部至中部断面收缩率和断后伸长率均逐渐减小,由边部至心部断后伸长率逐渐增大。

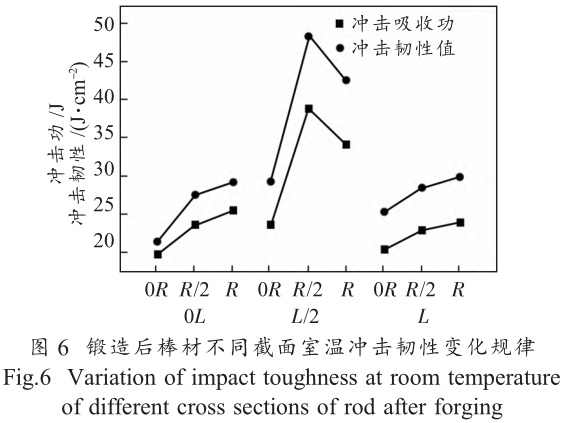

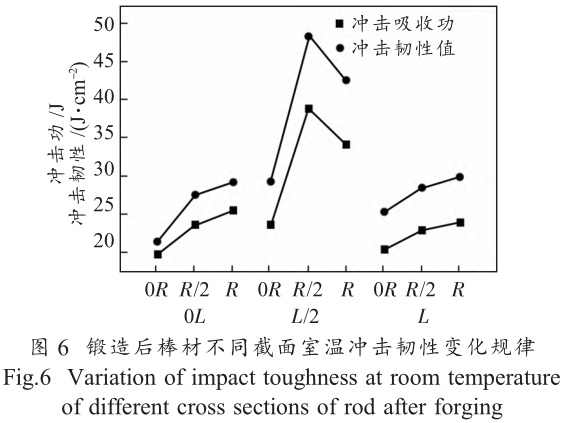

断面收缩率未呈现该趋势,可能是因为初生α相含量会影响材料的变形协调性,即对强度和塑性产生共同的作用。锻造变形后TC4钛合金棒材韧性(冲击韧性ak和冲击吸收功Ak)变化规律如图6所示。从图中可以看出:棒材头部和尾部的冲击韧性值差别不大,端部至中部的冲击韧性逐渐增大;同一截面上边部至心部的冲击韧性逐渐增大,但中部截面呈现边部至心部冲击韧性逐渐减小的趋势与显微组织中片层α的含量对应。通过组织对钛合金的断裂韧性的影响规律可以知道:β区变形后获得的片层状的组织结构有较高的断裂韧性和抗裂纹扩展速率,其解释是由于原始β晶界和α集束的影响,裂纹容易分叉而形成次生裂纹,所以裂纹在片层状组织中的扩展路径更加曲折,导致裂纹总长度增加,需要消耗更多的能量。

3、结论

(1)锻造变形后棒材端部低倍组织均较差,符合评级图谱中4~5级,中部低倍组织符合2~3级。

(2)变形后的显微组织形态均为两相区组织,有较高含量的α相。棒材端部(头部、尾部)组织形态整体类似,端部至中部α相含量增多且等轴化更加明显,同时β转组织含量减少;棒材端部至中部晶粒尺寸逐渐减小。

(3)同一截面上,边部至心部β转组织减少,片层α相厚度逐渐增大并趋于等轴化,这种变化趋势在棒材中部截面上比端部表现更为显著。

(4)变形后棒材端部强度值明显低于中部,且头部强度值略低于尾部;端部至中部塑性值逐渐减小;棒材头部和尾部的冲击韧性值差别不大,端部至中部的冲击韧性逐渐增大。

(5)同一截面上,边部至心部的强度变化整体呈现逐渐减小的趋势;塑性值逐渐增大;冲击韧性逐渐增大。

参考文献:

[1]郭建忠,张利军,张晨辉,等.军标级TC4钛合金锻坯锻造工艺探索[J].金属加工,2017(3):52-54.

[2]赵永庆,辛社伟,陈永楠,等.新型合金材料-钛合金[M].北京:中国铁道出版社,2017.

[3]董洁,王永梅,王韦琪.TC4合金超大规格棒材锻造工艺对组织和性能的影响[J].钛工业进展,2012,29(2):28-31.

[4]张丰收,王凯旋,雷锦文,等.某特殊需求的大规格TC4钛合金棒材制备工艺研究[J].钛工业进展,2014,31(3):30-33.

[5]陈鑫.影响TC4合金大规格锻棒表面质量和力学性能因素分析及工艺改进[J].钛工业进展,2012,29(3):39-40.

[6]WilliamsJC.钛[M].雷霆,译.北京:冶金工业出版社,2011.

[7]钦兰云,李明东,杨光,等.热处理对激光沉积TC4钛合金组织与力学性能的影响[J].稀有金属,2018(7):698-704.

[8]郑超.微观组织对Ti-6Al-4V钛合金动态力学性能和抗弹性能影响规律的研究[D].北京:北京理工大学,2015.

[9]夏麒帆,梁益龙,杨春林,等.TC4钛合金拉伸变形行为的研究[J].稀有金属,2019(7):765-773.

[10]Yang Shun,Li Hong,Luo Jiao,et al.Prediction model for flow stress during isothermal compression in α+β phase field ofTC4alloy[J].Rare Metals,2018(5):369-372.

相关链接