3D打印是一种采用数字驱动方式将材料逐层堆积成型的先进制造技术。近30年来,3D打印(增材制造)技术已成为中国制造业创新、重点行业转型升级的重大共性需求技术。在生物医用领域,钛合金是最常用的植入金属之一,与其他金属材料如不锈钢和钴铬合金相比,具有高强度、强耐腐蚀性、低模量以及良好的生物相容性等多种优异性能[1-4]。临床上骨科、牙科病人的病患体质往往具有很强的个性化及复杂性,3D打印能够打印出高度定制型的复杂三维植入物[5-6],能在最大程度上减轻病人疼痛,实现改善他们生活质量的目的[7-8]。对于3D打印技术而言,金属粉末的理化特性不仅决定了用于加工成品单元操作的选择,而且直接决定着能否打印出具有优良性能的植入物。因此,研究面向3D打印用钛合金粉末的不同制备方法尤为重要,也是打印出长效性种植体的关键[9]。目前,常用的3D打印钛合金粉末的制备方法主要有气体雾化法、等离子旋转电极法及等离子体雾化法等[10-11]。本文主要从工作原理、工艺特点对上述制备方法进行介绍,为临床上开发出性能优异的医用钛合金种植体提供思路。

1、钛合金粉末制备方法

在生物医疗方面,3D打印的植入物或修复体通常伴随患者较长时间,对打印体的粉末提出了很高的要求,包括球形度高、粒径窄、流动性好、不规则颗粒和卫星颗粒比例少等[12]。球形钛粉的关键特性包括粒径、流动性、氧含量等。粒径分布的要求因应用而异,如选择性激光熔化(SLM)要求粒径分布为20~45μm,电子束熔化(EBM)要求粒径分布为45~106μm[13]。目前众多制造方法均是在保证颗粒尺寸足够小的前提下,努力提高细粉(<45μm)的产量,降低原料成本。本文主要介绍了适用于生物医学方面的主流制粉方法,包括气体雾化法、等离子旋转电极法、等离子体雾化法等。

1.1 气体雾化法

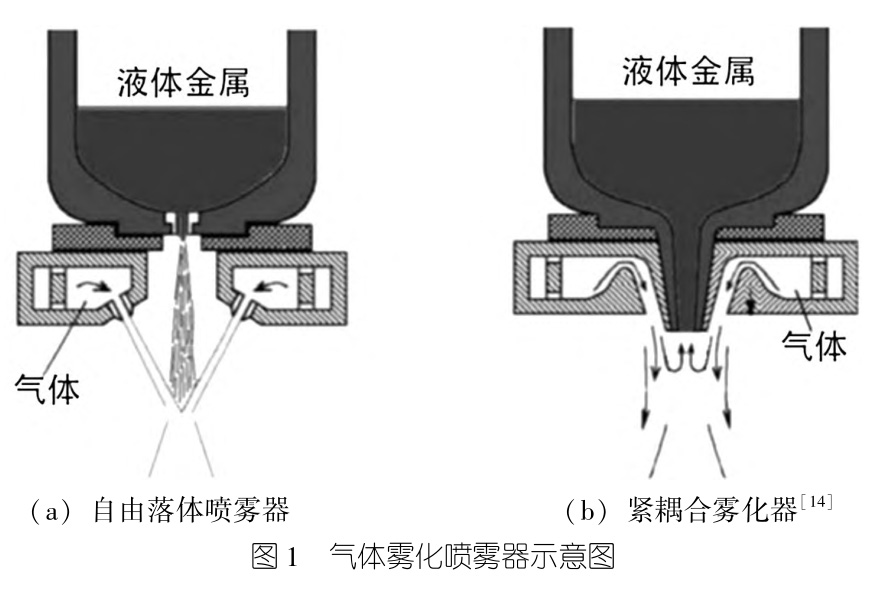

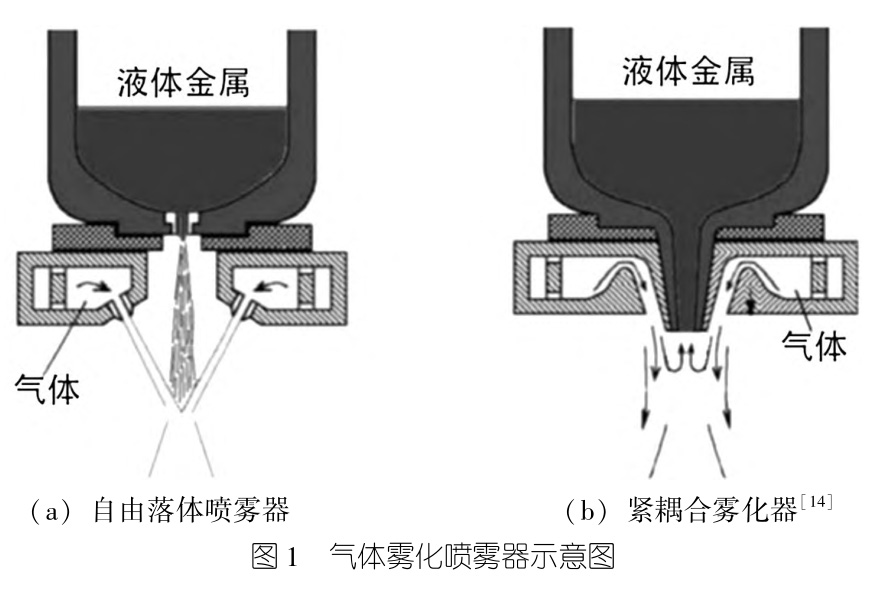

气体雾化法(GAsatomization,GA)技术是目前应用最广泛的生产微细球形金属粉末的方法[14],原理是金属熔体被高速气流粉碎形成液态金属流,即高速气体的动能在液态金属被粉碎成小液滴时转化为液态金属的表面能,导致形成锥形两相喷雾射流。如果金属液体相较大,它们还会在飞行中破碎成更小的碎片。最常使用的两种喷嘴系统是自由落体式和紧密耦合式(如图1所示),两者都是圆形的液体射流,液体射流通过围绕在液体射流周围的高速雾化气流实现。在自由落体雾化器中,气体出口与熔体喷嘴出口之间保持10~30cm的距离,当气体流动较大导致动能损失的时候,气体与熔体相互作用形成不同的球形颗粒并凝固[10],通常产生相对较粗的粉末[14]。在紧密耦合的配置中,气体和熔体之间的相互作用点与熔体管尖端之间的距离相对较近,能很好地利用单个气体流混合、发散和失去动量之前的气体动能,

产生非常细的粉末,这主要得益于气体和熔体流的接近有利于能量转移,但由于气体高速的冷却效果,熔体输送管偶尔会冻结,导致管道堵塞[15]。尽管气体雾化法是一项非常常用的制备工艺[16-17],能够制备各种金属粉末,但仍存在一些问题。雾化室内气体的循环,细颗粒被回流,与部分熔融的颗粒碰撞,容易形成卫星颗粒[18](如图1所示);另外,用于雾化的高压气体可能被困在液态金属中,而液态金属将继续成为粉末中的气孔或气泡,这些都可能对打印出的钛合金植入器件产生负面影响[19]。

1.2 等离子旋转电极法

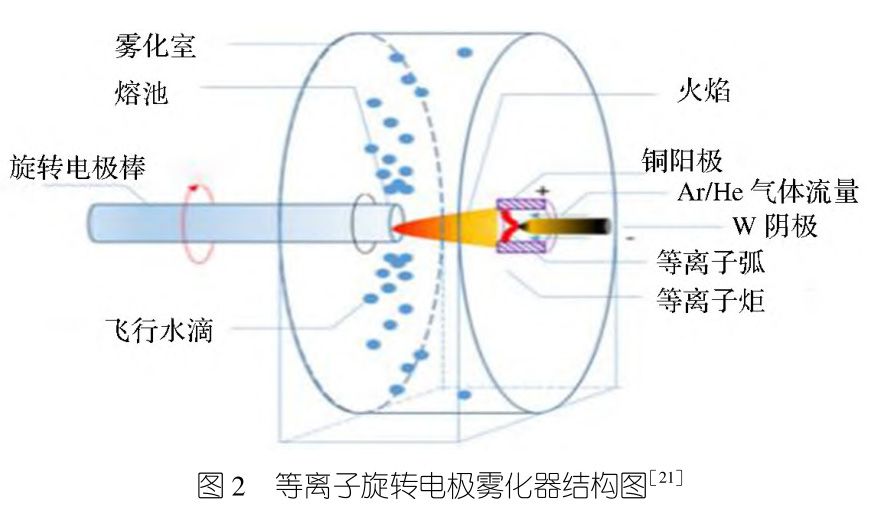

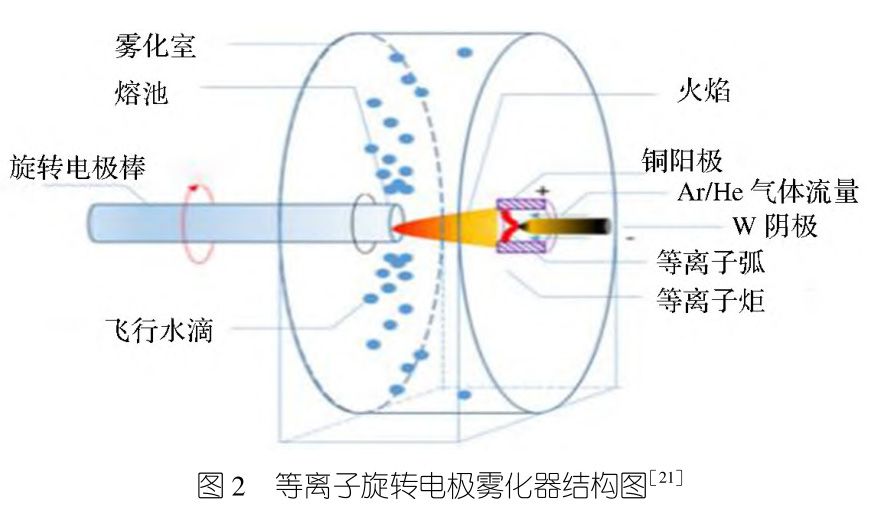

等离子旋转电极法(Plasmarotatingelectrodeprocess,PREP)是一种适合于制备增材制造各种金属粉体的方法。PREP所制造出的粉末具有较高的冷却和凝固速度抗断裂性、耐腐蚀性和生物相容性,在生物医用方面是更好的选择[20]。一种典型的非转移弧PREP雾化器的原理图如图2所示,雾化室充满Ar/He混合气体,旋转棒在火炬内等离子弧加热的高温气体中熔化,在高速角速度离心力作用下摆动,形成液滴后迅速冷却成球形粒子[21]。

PREP粉末质量始终与转速、电极棒直径、熔炼速度和合金本身的物理性能有直接关系。该方法形成卫星粉的概率很低,过程可简单概述为熔液金属液滴在惰性气体下从电极棒边缘喷射并成为颗粒,但在金属液滴飞行的过程中,可能会发生两个金属液滴或颗粒的碰撞。因此,要想提高粉末的可靠性,需要将惰性气体的流速、转速及电极直径保持在一个合适的工艺参数[22-23]。

1.3 等离子体雾化法

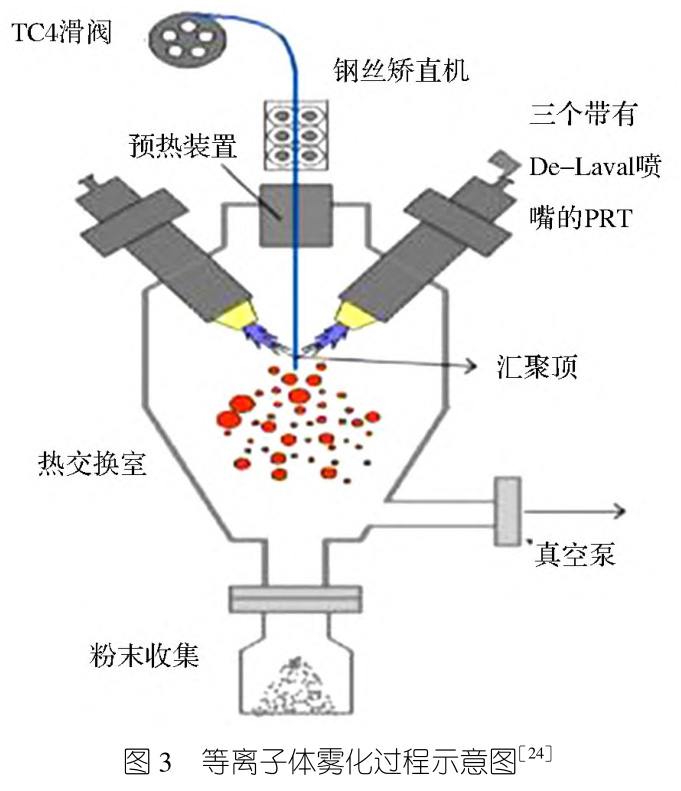

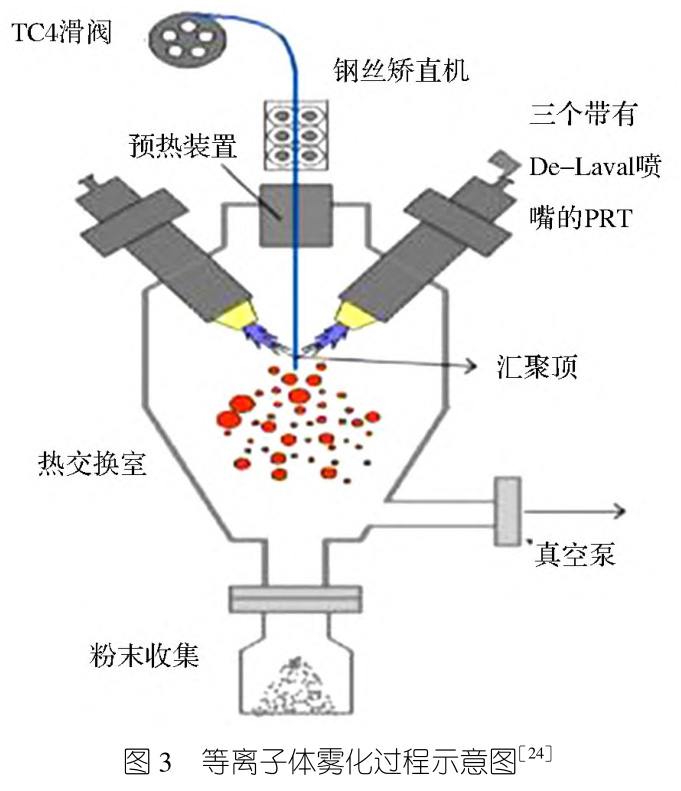

等离子体雾化法(Plasmaatomization,PA)是一种双液技术,热源通常由三支等离子体喷枪组成,原理是金属丝从滑阀引入,经过三支等离子炬喷出的等离子体射流的交点后,形成液滴并充分固化,最后固化成金属粉末[24](如图3所示)。

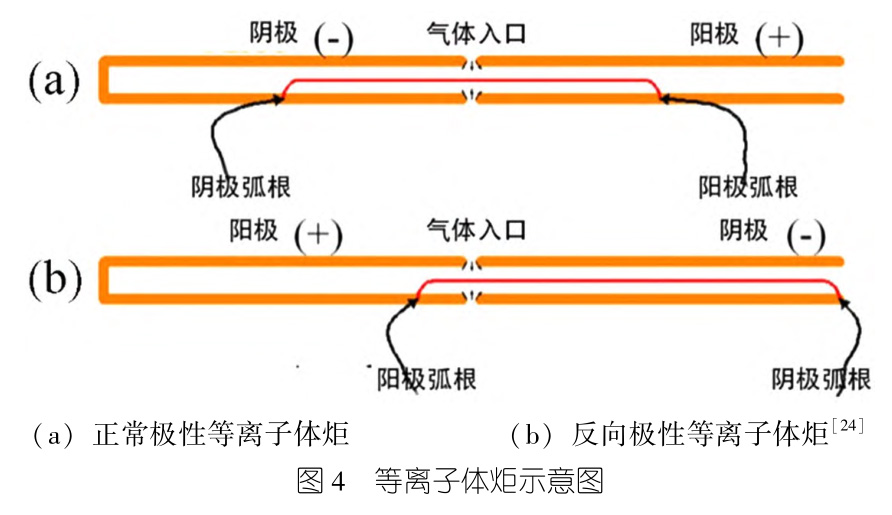

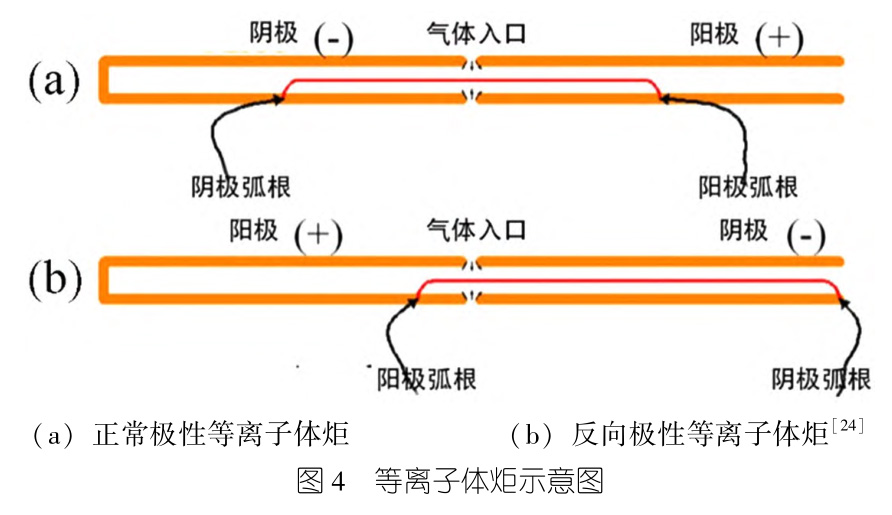

等离子体炬(如图4所示)是产生等离子体射流的主要设备,雾化粉末的质量很大程度上取决于等离子体炬在PA中产生等离子体射流的特性。正极性等离子体炬(NPT),一侧堵塞的后电极设置为极性,两侧打开的前电极设置为阳性,反极性等离子体炬(RPT)为前后电极的极性互换。对于反极性等离子体炬,受到前电极内强大动力的影响,导致弧柱沿前电极延伸,阴极弧最终固定在前电极出口处,优势在于可以形成气体的连续加热,所以PRT的效率一般情况下高于NPT[25-26]。合适等离子体雾化的等离子炬必须满足:有较高的热效率、高稳定性、提供温度尽可能高[24]。等离子体雾化法属于一种相对较新且先进的工艺,使用金属丝不会遇到低温固体表面,可以调节丝径、进丝速度、气体压力、丝与等离子体出口的角度和距离等因素来改善细颗粒收率[27]。PA粉末具有高度球形状,卫星粉末比GA粉末少[18]。这种工艺制备Ti6Al4V的优势在于细粉收率高于气体雾化工艺[28],优于GA粉末的力学性能[29],并且很大程度能够减少固体材料污染[30],缺陷是初始材料无法转变成金属丝的形态就不能被等离子体雾化[31]。

1.4 其他方法

制备金属球形粉末是3D打印技术的基础。除了以上3种主流制备高质量粉末的工艺外,还有新的适用于制备钛合金球形粉末的方法。例如,通过气相反应合成纳米TiH2,喷雾干燥团聚得到微米级粉末后进行热处理的制粉工艺,能够得到氧含量小于0.11%,颗粒尺寸在50mm以下,球形度高和流动性好的钛粉末[32]。另外,高温重熔球化工艺[33]利用金属颗粒在高温区分散和下降时,受到表面张力的诱导,颗粒熔化,形成液滴立即变成球体。该技术在降低成本的同时,能制备出高质量、低缺陷的球形金属钛粉末。

2、不同工艺制作的钛合金粉末比较

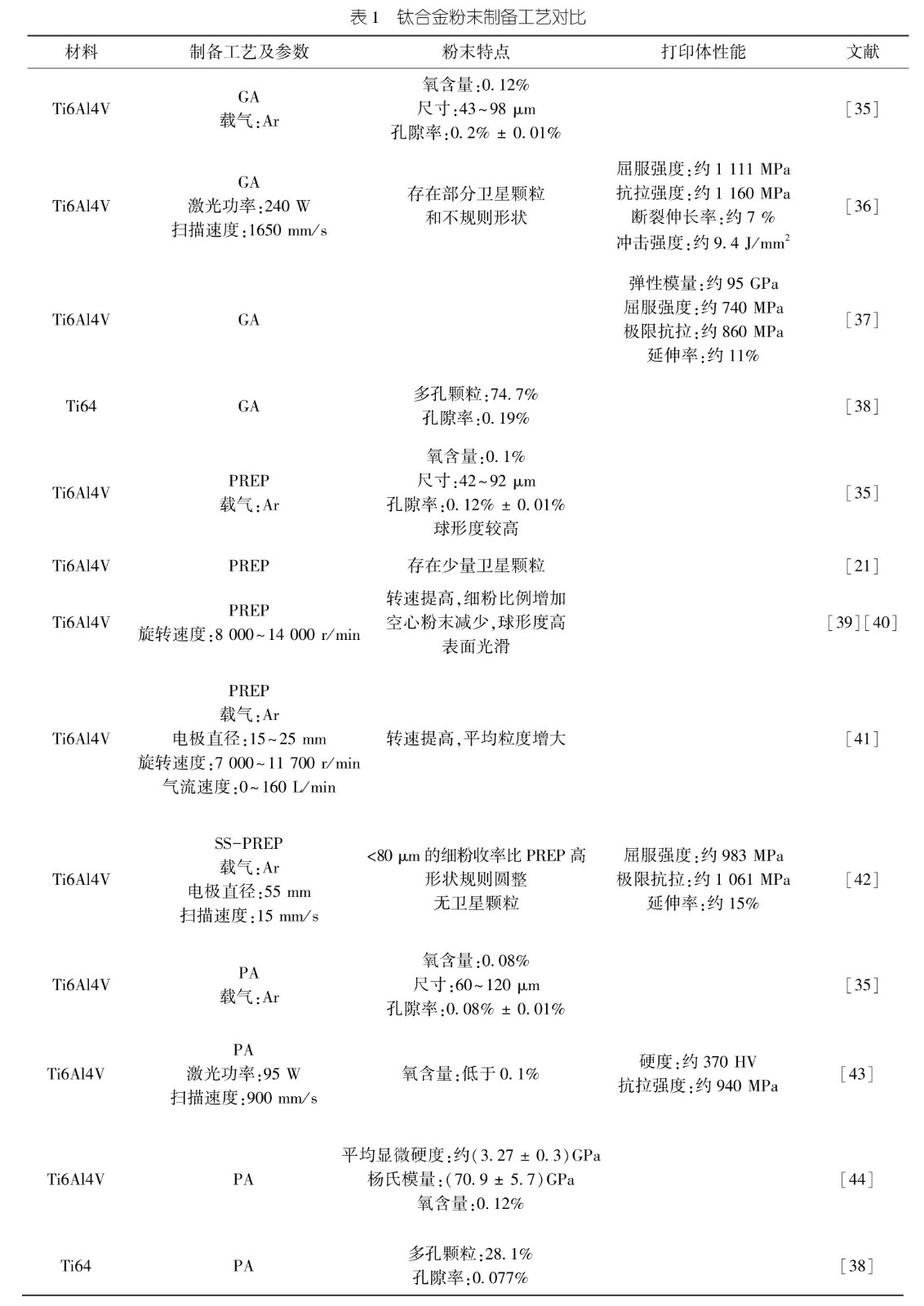

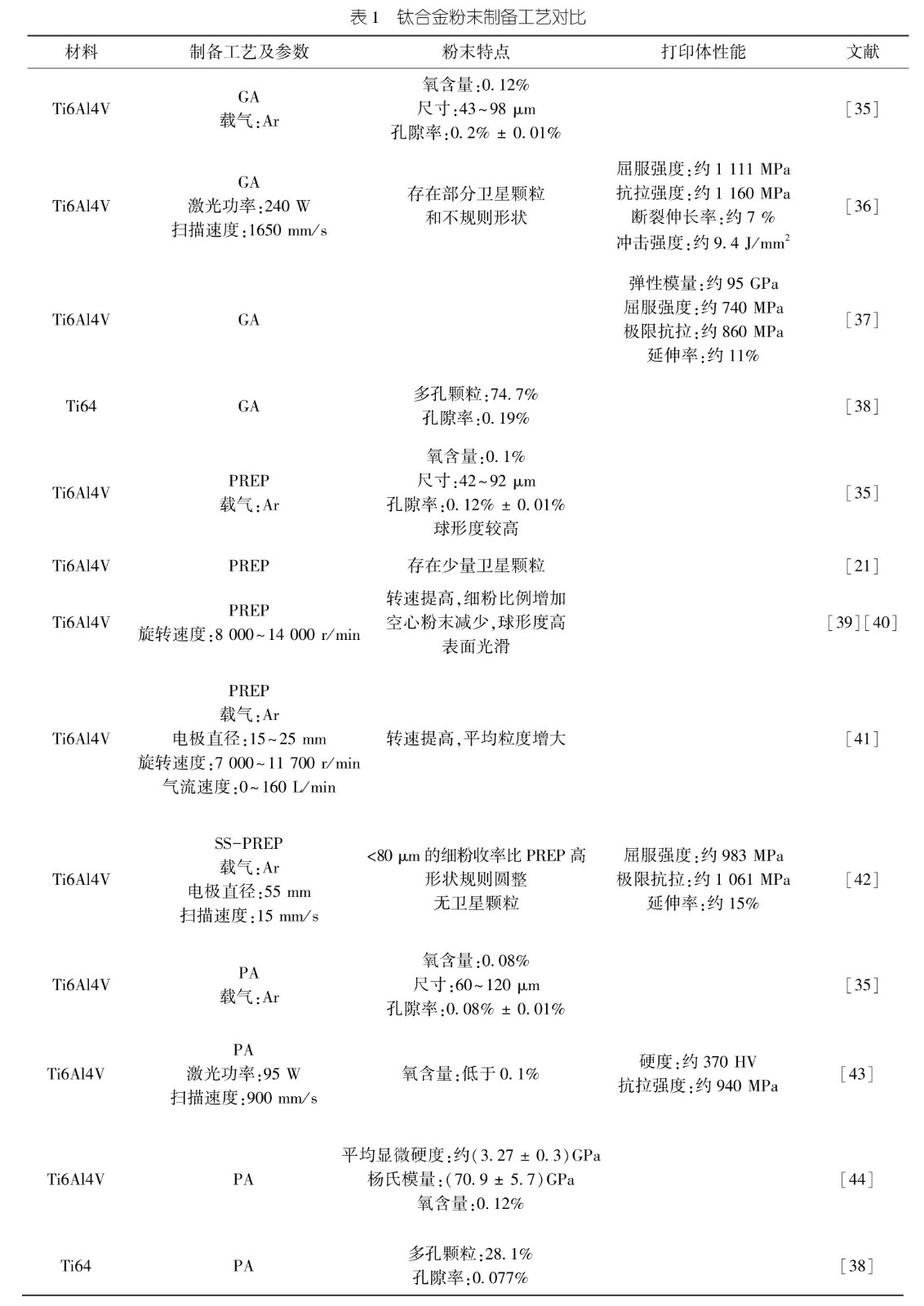

在3D打印领域中,金属粉末的特征包括形态(不规则、块状或球形)、粉末大小、物理性能(如硬度和延展性)、化学性能(如反应性和杂质)、本体性能(如流动性能、表观密度、丝光密度和压缩性)等。在生物医用领域,钛合金粉末的制备需要考虑多方面的因素[34]。选择合适的工艺途径可以增加粉末的可靠性以及提高粉末质量。钛合金粉末在不同制备工艺状态下,得到的粉末特点及成型件的性能如表1所示。

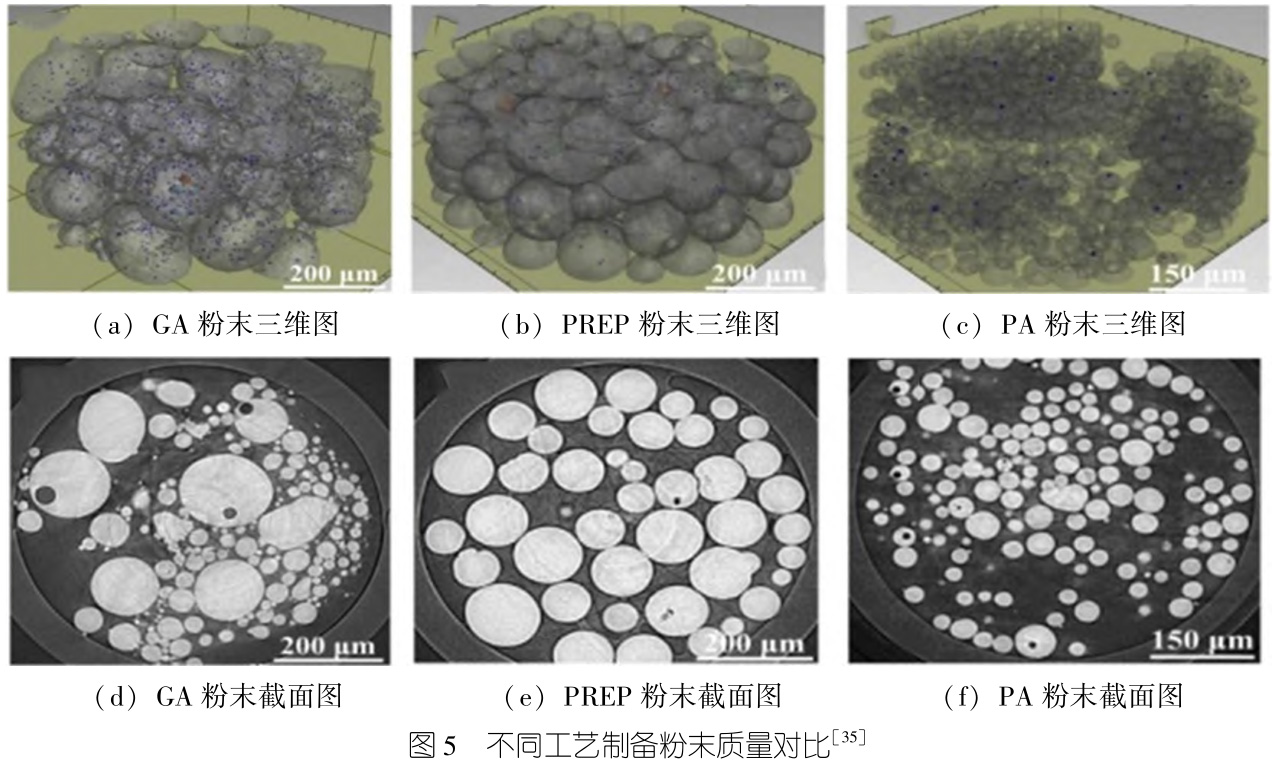

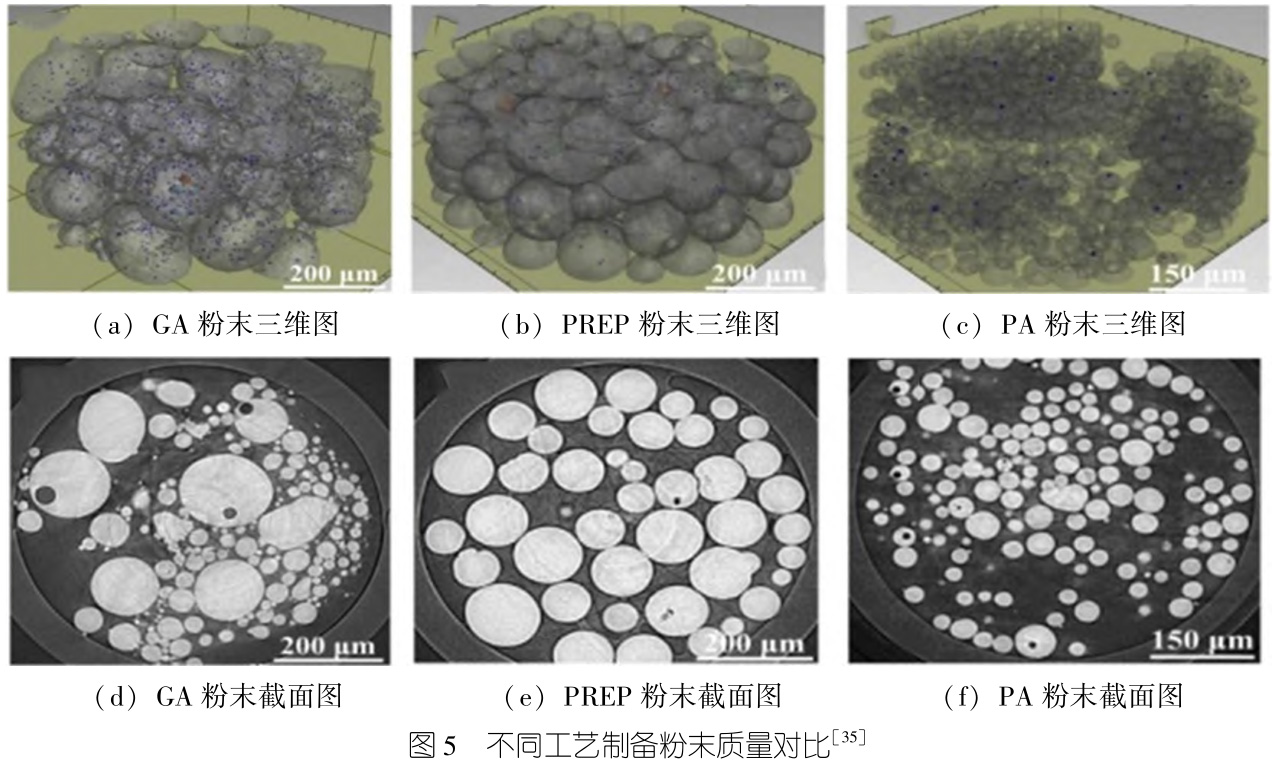

气体雾化法成本低、适用范围广、生产效率高,但是粉末的孔隙率大,氧和氮含量多,打印体性能不稳定。GA粉末比PREP和PA粉末产生更多的卫星粉末,球形度也低于PREP和PA粉末,如图5所示。等离子体雾化法尽管能够生产优异流动性、低孔隙率的高球形粉末,但成本相对昂贵。与气体雾化法相比,等离子旋转电极法制备出的钛合金粉末具有更高的球形度、更好的流动性和更窄的粒径分布,空心粉体数量少,且成本低于等离子体雾化法[35-40],具有较好的应用优势。采用超高速等离子体旋转电极工艺(SS-PREP)制备Ti6Al4V球形粉末[42],零件的综合力学性能显著高于传统PREP粉末[45]、PA粉末[43]及GA粉末[37]。

3、结 语

3D打印医用钛合金在其他制造技术无法实现定制化制备骨科和牙科种植体方面发挥了重要作用。本文综合了比较3种工艺(气体雾化法、等离子旋转电极法、等离子体雾化法)制备出的钛合金粉末及其打印体性能:气体雾化法制备出的钛合金粉末各方面劣于其他两种工艺,最大优势在于工艺成本低、能够实现量产;等离子体雾化法可以使钛合金粉末具有较高的球形形状和相对光滑的表面结构,但成本较高,等离子旋转电极法能制备出球形度及流动性更好的粉末且成本适中具有较好的应用优势,尽管钛合金3D打印技术在生物医用领域已经取得重大进展,但制粉技术尚处于初步阶段。为了能够打印出高质量的钛合金种植体,还需要进一步开发新型的制粉技术,以期实现延长钛合金种植体使用寿命的目的。

参考文献:

[1]VELASQUEZLF,KORNBLUTHY.Biomedicalapplicationsofmetal3Dprinting[J].AnnualReviewofBiomedicalEngineering,2021,23(1):307-338.

[2]DONALDSONL.3Dprintinghelpsimprovebiocompatibilityofmetallicimplants[J].MaterialsToday,2021,44(1):410.

[3]SINGSL.Perspectivesonadditivemanufacturingenabledbeta-titaniumalloysforbiomedicalapplications[J].InternationalJournalofBioprinting,2022,8(1):1-8.

[4]李明,林华.镍钛合金电解抛光加工电场仿真研究[J].洛阳理工学院学报(自然科学版),2020,30(1):63-66.

[5]RONYL,LANCIGUR,HUBERTL.Intraosseousmetalimplantsinorthopedics:areview[J].Morphologie,2018,102(339):231-242.

[6]HAOYL,LISJ,YANGR.Biomedicaltitaniumalloysandtheiradditivemanufacturing[J].RareMetals,2016,35(9):661-671.

[7]GEETHAM,SINGHAK,ASOKAMANIR,etal.Tibasedbiomaterials,theultimatechoicefororthopaedicimplants[J].ProgressinMaterialsScience,2009,54(3):397-425.

[8]GEPREELAH,NIINOMIM.BiocompatibilityofTi-alloysforlong-termimplantation[J].JournaloftheMechanicalBehaviorofBiomedicalMaterials,2013,20(1):407-415.

[9]JANGTS,KIMDE,HANG,etal.Powderbasedadditivemanufacturingforbiomedicalapplicationoftitaniumanditsalloys:are⁃view[J].BiomedicalEngineeringLetters,2020,10(1):505-516.

[10]ANTONYLVM,REDDYRG.Processesforproductionofhigh-puritymetalpowders[J].JOM,2003,55(1):14-18.

[11]KASSYMK,PERVEENA.Atomizationprocessesofmetalpowdersfor3Dprinting[J].MaterialsProceedings,2020,26(1):1727-1733.

[12]RAMLIS,FADZILNA,GHAZALIH,etal.Essentialcharacterizationofmetalpowderforadditivemanufacturing[C].IOPPub⁃lishing,2021,1173(1):120-126.

[13]JIMENEZA,BIDAREP,HASSANINH,etal.Powder-basedlaserhybridadditivemanufacturingofmetals:areview[J].TheIn⁃ternationalJournalofAdvancedManufacturingTechnology,2021,114(1):63-96.

[14]HOWELLSRIL,DUNSTANGR,MOOREC.ProductionofGAsatomisedmetalpowdersandtheirmajorindustrialuses[J].Pow⁃derMetallurgy,1988,31(4):259-266.

[15]ANTIPASGSE.ReviewofGAsatomisationandsprayformingphenomenology[J].PowderMetallurgy,2013,56(4):317-330.

[16]ANDERSONIE,TERPSTRARL.ProgresstowardGAsatomizationprocessingwithincreaseduniformityandcontrol[J].MaterialsScience&EngineerinGA,2002,326(1):101-109.

[17]MZGA,BLB,TAPAC.ImpactofatomizationGAsoncharacteristicsofausteniticstainlesssteelpowderfeedstocksforadditivemanufacturing[J].PowderTechnology,2020,12(1):100-105

[18]QIANM,FROESF.Titaniumpowdermetallurgy:science,technologyandapplications[J].Elsevier,2015,938(70):801-808.

[19]CUNNINGHAMR,NICOLASA,MADSENJ,etal.Analyzingtheeffectsofpowderandpost-processingonporosityandpropertiesofelectronbeammeltedTi6Al4V[J].MaterialsResearchLetters,2017,5(7):516-525.

[20]RUANG,LIUC,QUH,etal.AcomparativestudyonlaserpowderbedfusionofIN718powdersproducedbyGAsatomizationandplasmarotatingelectrodeprocess[J].MaterialsScienceandEngineering:A,2022,85(1):1435-1439.

[21]NIEYT,YANGJJ,LEIB,etal.Comparisonincharacteristicandatomizationbehaviorofmetallicpowdersproducedbyplasmarotatingelectrodeprocess[J].AdvancedPowderTechnology,2020,31(5):2152-2160.

[22]HSUTI,WEICM,WULD,etal.Nitinolpowdersgeneratefromplasmarotationelectrodeprocessprovidecleanpowderforbio⁃medicaldevicesusedwithsuitablesize,spheroidsurfaceandpurecomposition[J].Scientificreports,2018,8(1):137-146.

[23]DAIY,LIL.Preparationofairborne3D-printedmetallicpowdersbyplasmarotationalatomization[J].AdvMaterInd2016,16(8):57-63.

[24]YINZ,YUD,ZHANGQ,etal.Experimentalandnumericalanalysisofareverse-polarityplasmatorchforplasmaatomization[J].PlasmaChemPlasmaProcess,2021,41(1):1471-1495.

[25]BATOMUNKUEVDY,VASHENKOSP.Electricarcplasmatorchofatwo-chamberschemewithreversepolarityofelectrodesconnection[J].JournalofPhysicsConferenceSeries,2019,393(1):120-123.

[26]YANGIM,CHOIMG,NAMJS,etal.Experimentalandnumericalanalysesofahollowelectrodeplasmatorchwithinter-elec⁃trodesandreversedpolaritydischarges[J].JournaloftheKoreanPhysicalSociety,2019,74(5):465-472.

[27]SUNP,FANGZZ,ZHANGY,etal.ReviewofthemethodsforproductionofsphericalTiandTialloypowder[J].JOM,2017,69(10):1853-1860.

[28]SMAGORINSKIM,TSANTRIZOSP.Productionofsphericaltitaniumpowderbyplasmaatomization[J].2002(3):243-248

[29]BRIKASE,LETENNEURM,DIONCA,etal.InfluenceofparticlemorphologyandsizedistributiononthepowderflowabilityandlaserpowderbedfusionmanufacturabilityofTi6A14Valloy[J].AdditiveManufacturing,2019,31(1):929-937.

[30]ZHANGJ,AMININ,MORTONDAV,etal.3Dprintingwithparticlesasfeedstockmaterials[J].AdvancedPowderTechnology,2021,32(9):3324-3345.

[31]CANAKCIA,VAROLT.Anovelmethodfortheproductionofmetalpowderswithoutconventionalatomizationprocess[J].JournalofCleanerProduction,2015,99(1):312-319.

[32]ZHANGH.AnovelmethodofpreparingTipowderfor3Dprinting[J].RapidPrototypingJournal,2018,24(6):1034-1039.

[33]BAOQ,YANGY,WENX,etal.Thepreparationofsphericalmetalpowdersusingthehigh-temperatureremeltingspheroidizationtechnology[J].MaterialsandDesign,2021,199(1):1093-1102.

[34]XIAY,ZHAOJ,TIANQ,etal.Reviewoftheeffectofoxygenontitaniumanddeoxygenationtechnologiesforrecyclingoftitaniummetal[J].JOM,2019,71(9):3209-3220.

[35]CHENG,ZHAOSY,TANP,etal.AcomparativestudyofTi6A14VpowdersforadditivemanufacturingbyGAsatomization,plas⁃marotatingelectrodeprocessandplasmaatomization[J].PowderTechnology,2018,333(1):38-46.

[36]SKALONM,MEIERB,LEITNERT,etal.ReuseofTi6A14Vpowderanditsimpactonsurfacetension,meltpoolbehaviorandmechanicalpropertiesofadditivelymanufacturedcomponents[J].Materials,2021,14(5):1251.

[37]SCHURR,GHODSS,SCHULTZE,etal.AfractographicanalysisofadditivelymanufacturedTi6A14Vbyelectronbeammelting:effectsofpowderreuse[J].JournalofFailureAnalysisandPrevention,2020,20(3):794-803.

[38]GARBOCZIEJ,HRABEN.Particleshapeandsizeanalysisformetalpowdersusedforadditivemanufacturing:TechniquedescriptionandapplicationtotwoGAs-atomizedandplasma-atomizedTi64powders[J].AdditiveManufacturing,2020,31(1):100-105.

[39]NIEY,TANGJJ,YEJW,etal.Particledefectsandrelatedpropertiesofmetallicpowdersproducedbyplasmarotatingelectrodeprocess[J].AdvancedPowderTechnology,2020,31(7):2912-2920.

[40]TANGJ,NIEY,LEIQ,etal.CharacteristicsandatomizationbehaviorofTi6A14Vpowderproducedbyplasmarotatingelectrodeprocess[J].AdvancedPowderTechnology,2019,30(10):2330-2337.

[41]CUIY,ZHAOY,NUMATAH,etal.EffectsofprocessparametersandcoolingGAsonpowderformationduringtheplasmarotatingelectrodeprocess[J].PowderTechnology,2021,393(1):301-311.

[42]LIUY,ZHAOXH,LAIYJ,etal.AbriefintroductiontotheselectivelasermeltingofTi6Al4Vpowdersbysupreme-speedplas⁃marotatingelectrodeprocess[J].ProgressinNaturalScience,2020,30(1):94-99.

[43]HARKINR,WUH,NIKAMS,etal.Powderreuseinlaser-basedpowderbedfusionofTi6Al4V:changesinmechanicalpropertiesdurinGApowdertop-upregime[J].Materials,2022,15(6):2238.

[44]WEIC,MAX,YANGX,etal.MicrostructuralandpropertyevolutionofTi6Al4Vpowderswiththenumberofusageinadditivemanufacturingbyelectronbeammelting[J].MaterialsLetters,2018,221(1):111-114.

[45]STERLINGAJ,TORRIESB,SHAMSAEIN,etal.FatiguebehaviorandfailuremechanismsofdirectlaserdepositedT6A4V[J].MaterialsScience&EngineerinGA,2016,655(1):100-112.

相关链接