1、 引言

钛合金具有弹性模量小、导热性能差等特点 [1] ,加工过程中刀具易发生严重磨损,导致切削力与切削温度急剧增加,对加工效率与加工质量造成严重影响 [2] 。因此,实现钛合金加工过程中刀具状态的在线监测与刀具磨损的实时预警十分重要。在实际加工过程中,机床操作者需要通过耳听加工噪声,手摸感受机床振动等方法判断加工过程是否异常。该过程缺乏基于理论的判别标准,对机床操作者加工经验的依赖程度高,限制了加工质量与加工效率的进一步提高。基于深度学习方法建立刀具状态监测模型,可以有效实现刀具状态的智能监测。

深度学习方法可以自动化地提取更具表现力的特征 [3] ,在加工状态监测领域得到了广泛的应用。文献[4]引入了粒子群优化算法,用来优化了 BP 网络的参数,提升了数控机床刀具磨损状态监测模型的性能;文献[5]基于深度卷积网络,进行铣刀磨损状态监测,与传统方法相比准确性更高。文献[6]提出一种刀具磨损状态在线监测方法,该方法可以更好地适应实际工业环境。文献[7]利用主轴功率训练深度神经网络,实现了镍基高温合金钻孔过程中刀具状态的实时预测。

这里将深度学习应用于钛合金铣削刀具状态监测中。设计并搭建了刀具状态监测系统软硬件;采集加工过程中的振动与功率数据用于模型训练与状态监测;基于深度置信网络建立刀具状态监测模型,实验结果表明模型的平均准确率达到 97.85%,相对于传统机器学习方法具有明显性能优势。

2、 深度置信网络

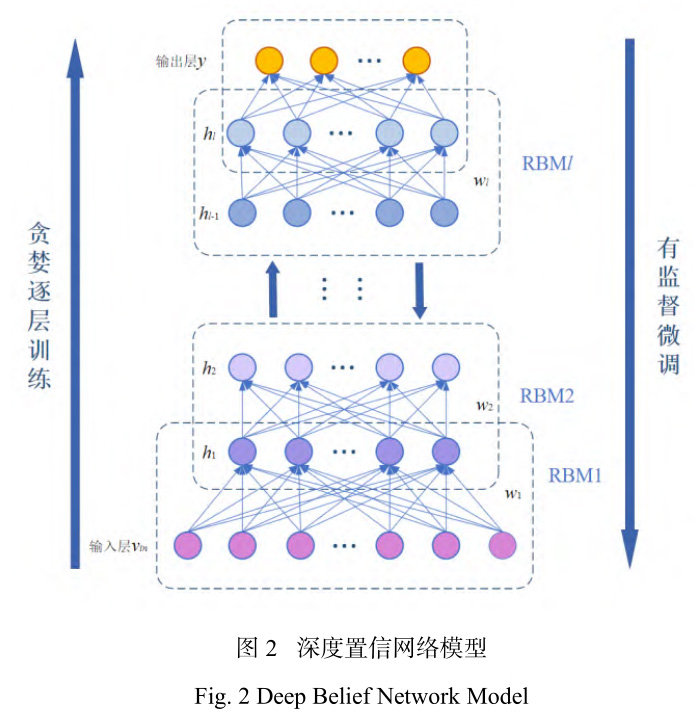

深度置信网络(Deep Belief Network, DBN)是一种包含多个隐藏层的概率生成模型,是一种广泛应用的深度学习算法 [8] 。此算法有效地避免了深度网络训练过程模型陷入局部最优解的问题,相比于传统的反向传播网络,在训练时间与准确度上具有明显优势。在网络结构上,深度置信网络由多个受限玻尔兹曼机(Restricted Boltzmann Machine ,RBM)叠加而成。

2.1 受限玻尔兹曼机

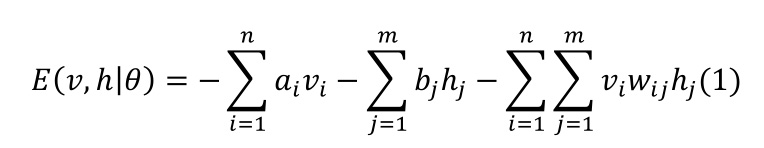

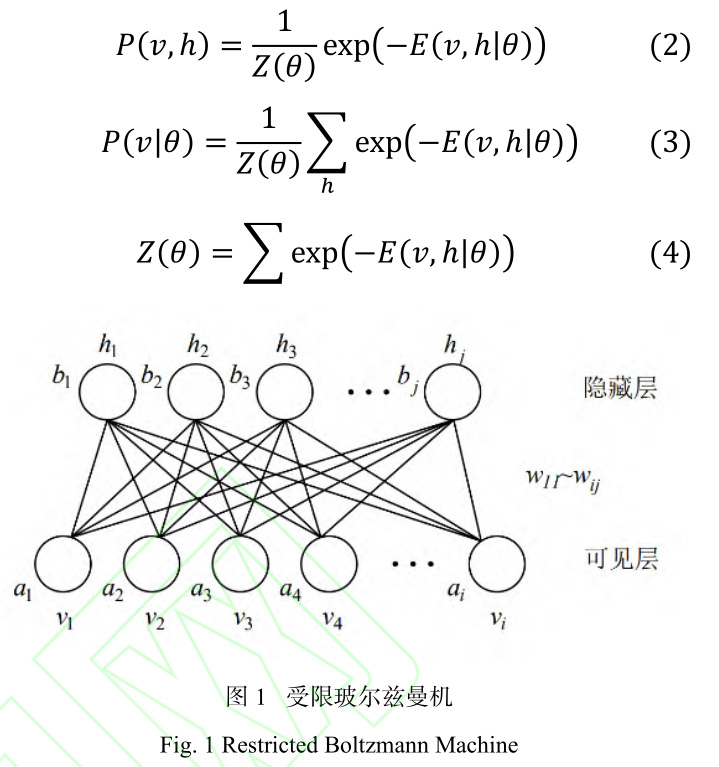

受限玻尔兹曼机是一种生成神经网络结构,是由一层可见神经元和一层隐藏神经元所构成的无向图模型 [9] ,其结构如图 1 所示。RBM 由 n 个可见单元 v 和 m 个隐藏单元 h 构成,其中 v 和 h 都是二进制形式的变量。隐藏层与可见层神经元之间有连接,隐藏层之间或可见层之间都没有连接。受限玻尔兹曼机是一种基于能量函数的模型,对于一组(v,h),表示其可见单元与隐藏单元间联合概率分布的能量函数可定义为:

式中:θ= (x,b,c) —RBM 模型的参数;wj 和hj —可见神经元与隐藏神经元的二进制状态;bj 和cj—可见神经元与隐藏神经元的偏置;xjk—第 i 个可见神经元与第 j 个隐藏神经一组给定的(w,h),其联合概率分布表达式如公式(2)所示。用于观测可见神经元w的概率分布表达式如公式(3)所示。

式中: Z(θ)—归一化因子,是隐藏层与可见层所有神经元能量函数之和。

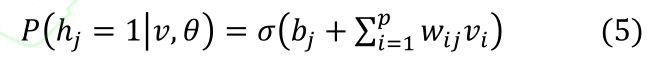

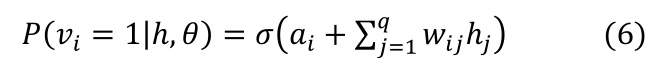

RBM 层间无连接,层内全连接的结构使得各神经元的激活状态相互独立。隐藏层神经元的激活概率可表示为:

同理,可见层神经元的激活概率可表示为:

式中:σ—激活函数。

针对一个给定的样本集Sus= {w 1 ,w 2 ,…,w N },RBM 的训练过程如下:首先将样本输入 RBM 可见层,得到隐藏层各单元的状态信息,再通过隐藏层状态反向求出可见层的概率分布,并计算改分布与样本数据的误差。通过最大化 RBM 在训练样本上的对数似然函数Lt (θ)实现网络参数θ的优化,尽可能地缩小重构误差。

2.2 深度置信网络构建方法

深度置信网络由多个 RBM 与顶层的判别算法堆叠而成,如图 2 所示。DBN 的训练包括两个步骤:无监督贪婪逐层训练和有监督的微调,具体描述如下:首先以训练集数据为输入向量完成第一层 RBM 的训练;随后固定第一层 RBM 的偏置与权重,将第一层 RBM 隐藏层神经元的状态作为输入向量输入第二层 RBM,完成第二次 RBM 的训练,以此类推直到隐层数量达到网络要求。各层 RBM 训练完成后,将其堆叠起来构成深度神经网络模型,并在网络最后一层增加判别层,利用有标签的训练集数据实现 DBN 的微调。

3 、数据获取及预处理

3.1 监测系统搭建

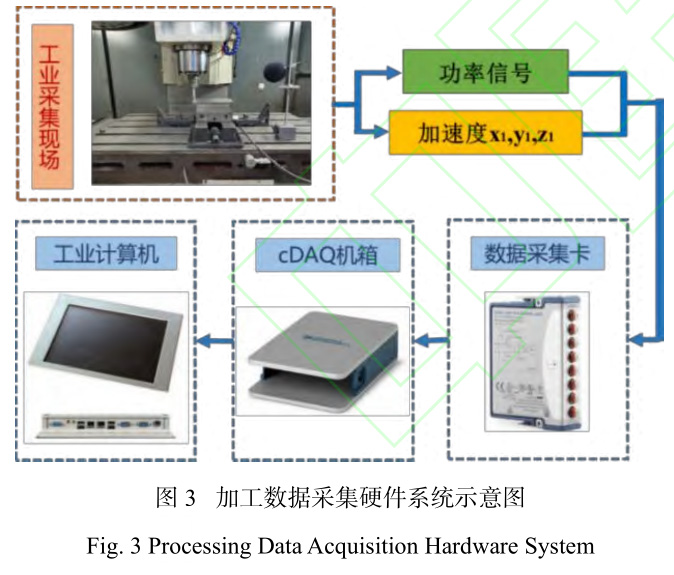

为了获取刀具状态数据,搭建了加工状态信息采集平台软硬件系统。

刀具状态监测硬件系统包括一个加速度传感器、一个功率传感器、数据采集卡、机箱和工控机。

基于 Labview 开发刀具状态监测软件系统主要实现的功能有:刀具状态监测系统参数配置;加工状态信号的采集与存储;加工状态监测模型离线学习以及加工状态在线监测。

3.2 加工数据采集

利用立式加工中心切削 TA2 钛合金工件,工件尺寸为200 × 100 × 10,切削液为乳化液。采样频率设置为 5kHz,原始数据为4 × 5000n的数组,其中n为实验时间,单位为秒(s);前三行信息分别是加速度传感器得到的 x,y,z 三个方向的振动数据,第四行为功率数据。

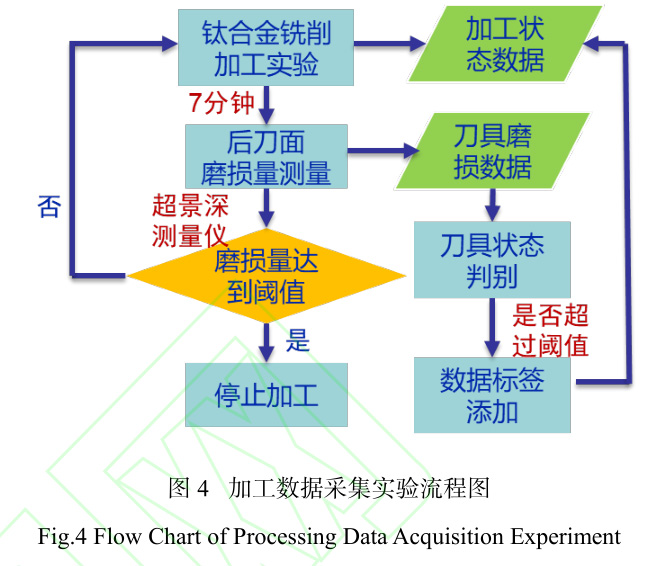

实验步骤如下:以 7 分钟为周期进行连续切削,每个周期结束后停止加工,卸下刀具并测量其磨损量,若磨损量超过磨损标准则停止加工,否则进行下一周期加工。根据刀具磨损是否超过磨损标准将加工状态数据分为正常、磨损两类。数据采集实验流程如图 4 所示。

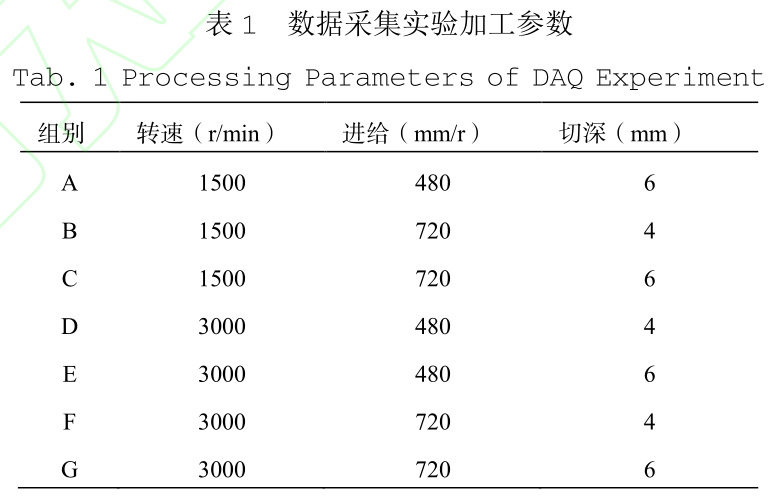

设计 7 组加工状态采集实验,每组实验的加工参数各不相同,具体加工参数如表 1 所示。

3.3 数据预处理方式评估

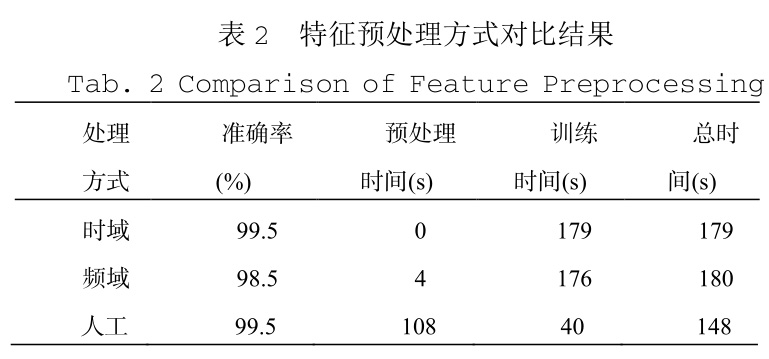

为了对比不同数据处理方式对于深度神经网络性能的影响,这里采用时域数据直接训练、频域特征提取、人工特征提取三种方式对原始数据进行预处理,对预处理后的数据进行训练与验证,通过准确率以及训练时间两项指标进行评估。以 A 组加工状态数据的训练为例进行实验,训练结果如表 2所示:

通过对实验结果分析,可以发现三种数据预处理方式的准确率相差不大,证明了深度学习方法具备特征自适应提取的功能。利用人工提取数据进行训练总耗时最短,但是预处理消耗时间较长,很难保证加工状态监测的实时性。此外,人工提取特征需要设计额外的特征提取模块,不能满足实际应用中“端到端”的需求。综合考虑以上因素,选择时域数据直接训练作为数据预处理方案,利用 DBN 对加工状态数据自动特征提取,充分发挥 DBN 的特征提取优势。

4、 深度置信网络训练与测试

4.1 深度置信网络的训练

算例模型的构建、训练、验证均在 PyTorch 环境下进行,并利用同一台电脑进行计算,模型训练使用 CPU,其型号为Intel(R) Core(TM) i5-9300H CPU @ 2.40GHz/8.0GB RAM。

对模型进行迭代训练。模型学习率设置为 1e-5,优化器选择 ADAM,每层 RBM 无监督训练轮次设置为 100,DBN整体有监督微调轮次设置为 200。

4.2 刀具状态监测模型训练结果

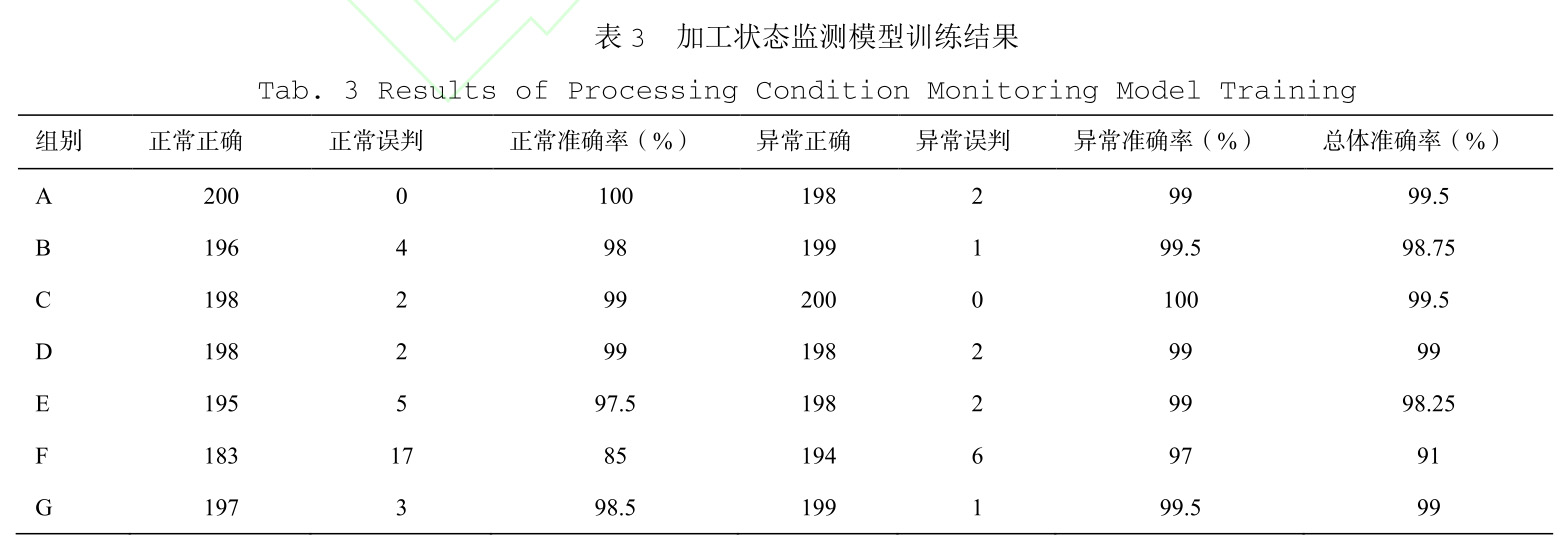

利用DBN模型分别对7种不同参数下的加工状态数据进行训练,每组数据包含 2000 个样本。对训练好的模型进行验证,实验结果如表 3 所示。通过对结果分析可知,基于 DBN的刀具状态监测模型在7组数据上均取得了很好的预测精度。

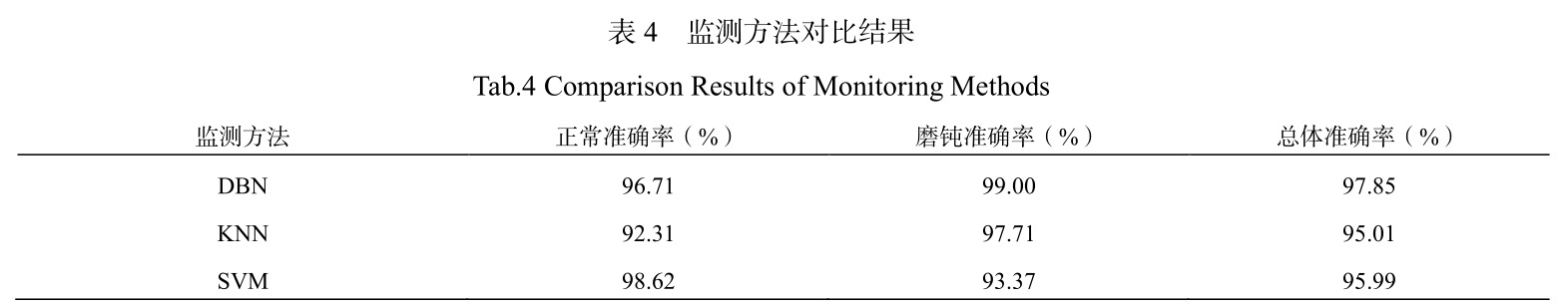

将前文提出的模型与传统机器学习方法进行对比,结果如表 4 所示。可以看出,基于 DBN 的加工状态监测模型在预测准确率上相对于传统机器学习方法具有较大优势,说明这里提出的加工状态监测模型在特征提取、加工状态预测等方面具有较好的性能。

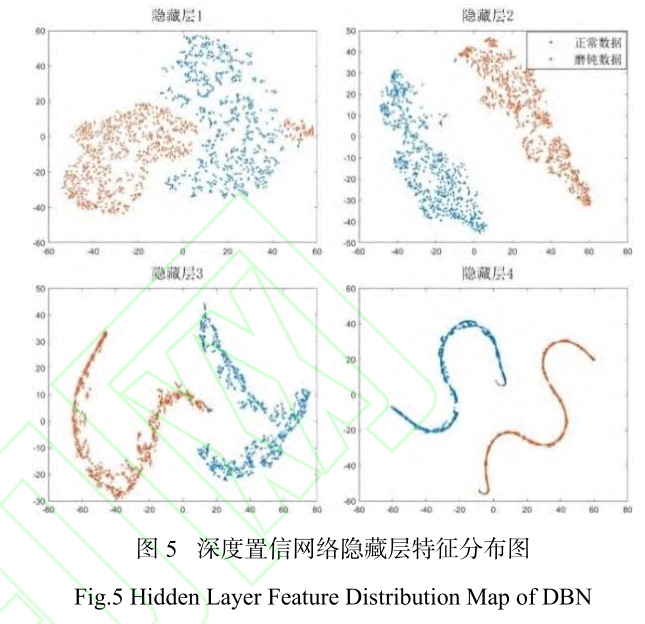

4.3 深度置信网络模型特征可视化

为了直观地体现 DBN 模型的特征提取过程,采用 TSNE降维方法 [10] 将 DBN 模型各层特征降维至 2 维,绘制散点图,如图 5 所示。从图中可以看出不同标签数据的特征分布随着网络层数的增加而逐渐分离,证明了本方法在数据特征提取、加工状态预测方面的有效性。

5 、结论

以钛合金铣削加工为背景,提出了基于深度学习的刀具状态监测方法。实验结果表明,模型的平均准确率达到 97.85%,相较于传统机器学习具有明显优势。这里提出的方法可以有效降低实际加工过程中对工人经验的依赖,具有较大的应用价值。

参考文献

[1]陈五一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010(15): 26-30.

(Chen Wu-yi, Yuan Yue-feng. Research development of cutting technology for titanium alloy[J]. Aeronautical Manufacturing Technology, 2010(15): 26-30.)

[2] 贾振元,王福吉,等. 机械制造技术基础[M]. 北京:科学出版社,2019.

(Jia Zhen-yuan, Wang Fu-ji, et al. Mechanical Manufacturing Technology[M].Beijing: Science Press, 2019.)

[3] 厉大维. 深孔镗削刀具状态智能监测技术研究[D].大连:大连理工大学,2020.

(Li Da-Wei. Research on intelligent monitoring technology of deep hole boring tool condition[D]. Dalian: Dalian University of Technology,2020.)

[4] 唐亮,傅攀,李敏.基于小波包和 PSO优化神经网络的刀具状态监测[J].中国测试,2016,42(03):94-98.

(Tang Liang, Fu Pan, Li Min. Study on monitoring of cutting tool conditions with optimized BP neural networks based on wavelet packets and PSO algorithm[J]. China Measurement & Test,2016, 42(03): 94-98.)

[5] 张存吉,姚锡凡,张剑铭,刘二辉. 基于深度学习的刀具磨损监测方法[J]. 计算机集成制造系统,2017,23(10):2146-2155.

(Zhang Cun-ji, Yao Xi-fan, Zhang Jian-ming. Tool wear monitoring based on deep learning[J].Computer Integrated Manufacturing Systems. 2017, 23(10): 2146-2155.)

[6] 卢志远,马鹏飞等.基于机床信息的加工过程刀具磨损状态在线监测[J]. 中国机械工程,2019,30(02):220-225.

(Lu Zhi-Yuan, Ma Peng-fei, et al.On-line monitoring of tool wear conditions in maching processes based on machine tool data[J]. China Mechanical Engineering, 2019, 30(02):220-225. )

[7] Corne R , Nath C , El Mansori M , et al. Study of spindle power data with neural network for predicting real-time tool wear/breakage during inconel drilling[J]. Journal of Manufacturing Systems, 2017:287-295.

[8] Hinton G E, Osindero S, et al. A fast learning algorithm for deep belief nets[J].Neural Computation,2006, 18(7): 1527-1554.

[9] Yi Q, Xin W, Jingqiang Z. The optimized deep belief networks with improved logistic Sigmoid units and their application in fault diagnosis for planetary gearboxes of wind turbines[J]. IEEE Transactions on Industrial Electronics, DOI: 10.1109 /TIE. 2018. 2856205.

[10] Maaten, L, & Hinton, G. Visualizing data using t-SNE. Journal of Machine Learning Research[J], 2008,11(9): 2579-2605.

无相关信息xuyangti.com

旭阳泰金属手机网