1、前言

钛合金具有比强度高、耐蚀性好、耐热性高等优异的综合性能,被广泛用于航空航天、海洋工程、石油钻探、医疗设备等领域[1],其产品以锻件、型材、棒材、板材、管材等为主。近年来,随着石油、天然气钻探和开采、海洋军事的迅猛发展,对具有高强高韧、高耐海水腐蚀性能的钛及钛合金材料需求越来越大,特别是针对大直径管材φ230~600mm) 的需求日益增加。因此研制各项性能指标满足该领域使用要求的大直径管材是非常必要的。

TC4ELI属于中强高韧型低间隙钛合金,它最早是以“ 损伤容限” 的概念在飞机结构设计中提出的,是国外应用最为广泛的钛合金[2,3]。国内也相继对其进行了研究与开发,但TC4ELI钛合金加工变形抗力较大,其产品多以板材、锻件居多,而在大直径管材制备方面鲜有报道。关于TC4ELI常规材料组织与性能的研究较多,相关文献[4,5]报道称,断裂韧性与热处理制度有很大关系,随着固溶处理温度的升高,断裂韧性提高;如果空冷后时效,这种效应会加强;还有文献[6’7] 称β区热处理相对于β变形具有更高的断裂韧性,归结为区热处理后显微组织的特点是更大的β晶粒尺寸和晶内片状α相的织构性;前期作者团队对TC4-DT钛合金锻件进行了组织和力学性能研究,结果表明随着温度的升高,断裂韧性得到提高,但相变点以上温度淬火+ 时效处理会导致冲击韧性急剧下降[8]。

为了获得具有较好强韧性匹配的TC4ELI大直径钛合金管材(直径>φ350mm, 预期指标Rm≥800 MPa 、Kic≥90MPa.m1/2、ak≥60J/cm2) ,为深海工程用大规格管材的生产做好技术准备,对其进行热处理以实现强度、塑性、断裂韧性以及冲击韧性之间的匹配。参考相关文献并结合作者团队前期实验结果,本文选择了普通退火、高温退火、α+β两相区退火+不同温度时效4种热处理制度。前两种退火制度用来探索强度、断裂韧性和冲击韧性的变化范围(后两种制度旨在提高强度, 同时观察断裂韧性和冲击韧性的变化情况。通过对4 种热处理制度处理后的合金组织、力学性能进行对比分析,探索获得较好强韧性匹配的热处理工艺制度, 为大直径TC4ELI钛合金管材的制备提供实际技术依据。

2、实验

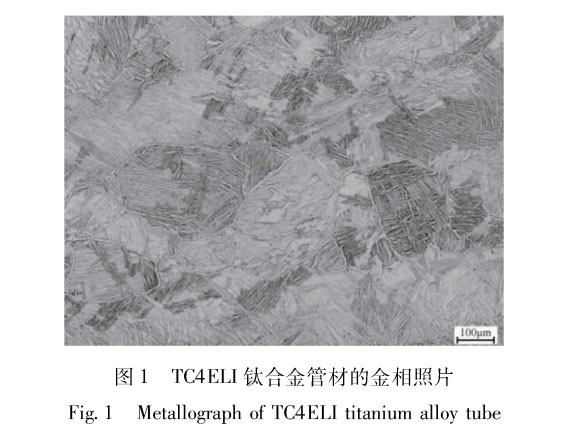

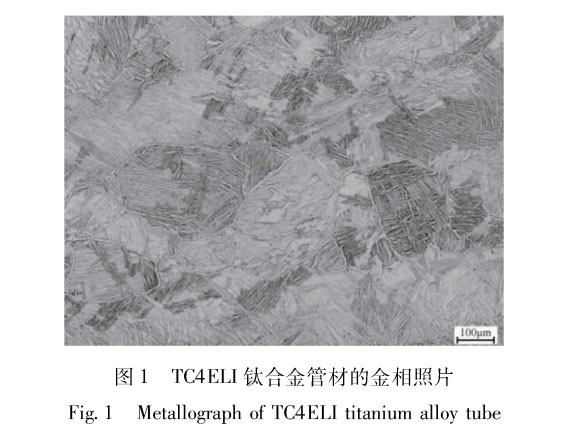

实验材料为斜轧穿孔工艺制备的规格为φ385mm×27mm×Lmm的TC4ELI大直径钛合金管材,相变点为970℃(±10℃) ,化学成分(质量分数)为:A16.19% ,V4.07% ,Fe0.02% , C0.012%, O0.052%, N0.008% ,H0.001% ,其余为Ti。图1为TC4ELI钛合金管材原始组织, 由于管材经热加工工艺制备,穿孔过程温升较快且超过相变点温度,导致晶粒粗大,呈现魏氏组织状态。

在管材上截取实验用料, 经加工制备成50mm×50mm×25mm 的断裂韧性试样、10mm×10mm×55mm的冲击试样、φ10mm×65mm 的拉伸试样及10mm×10mm×10mm的金相试样。

热处理设备采用JSX11-3型号精密箱式炉,按照表1 所示4 种热处理制度进行热处理。拉伸性能采用INSTRON1185型号材料试验机进行测试、冲击性能采用PTM2100摆锤式冲击试验机进行测试、断裂韧性采用UTM5205型号电子万能试验机进行测试,其中QBG-100高频疲劳试验机用于预制裂纹, 所有测试均在室温下进行。

3、结果与分析

3.1 热处理制度对显微组织的影响

图2 为TC4ELI钛合金管材试样经不同制度热处理后的金相照片。图2a为TC4ELI管坯试样在750℃下保温1h后空冷处理的金相照片,热处理主要起到了消除残余应力的作用,相较于原始组织状态,β相晶界完整清晰,晶粒尺寸变化不大, 晶内α相成片层状分布,交错生长;图2b为900℃保温1h后空冷的金相照片,β相晶粒粗大, 晶界模糊, 晶内α相以片层结构互相交错生长,存在大量取向性一致的α集束,这与管材热加工过程的变形量、受力方向有密切联系; 图2c为930℃×1h/WQ+580℃×6h/AC处理后的金相照片,组织为晶界模糊的魏氏组织, 固溶处理使α相过饱和溶解于β相中,快冷析出针状马氏体α时效过程使不稳定相α'分解为稳定相α+β, β晶粒内α相以细片层组织形式分布; 图2 d 为930℃×1h/WQ+650℃×6h/AC处理后的金相照片, 晶界模糊,β晶粒内α集束相互交错生长,呈现编织状, 同图2c相比较,较高的时效温度使α相片层的厚度有所增加,这种组织状态对断裂韧性是有好处的。

3.2 热处理制度对力学性能的影响

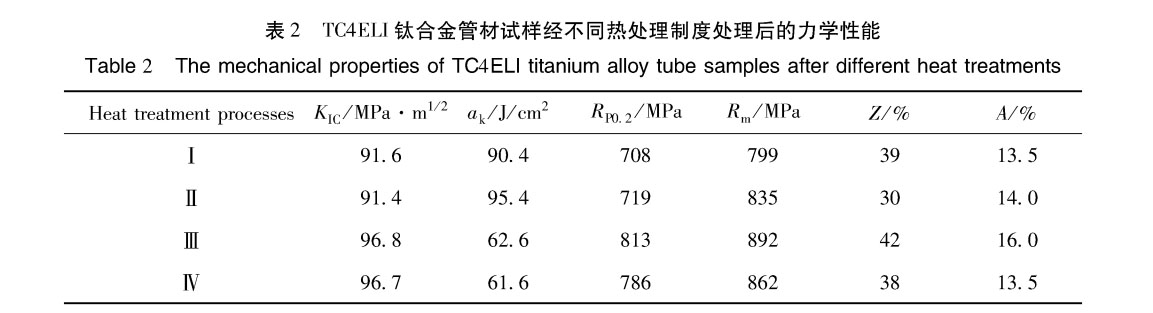

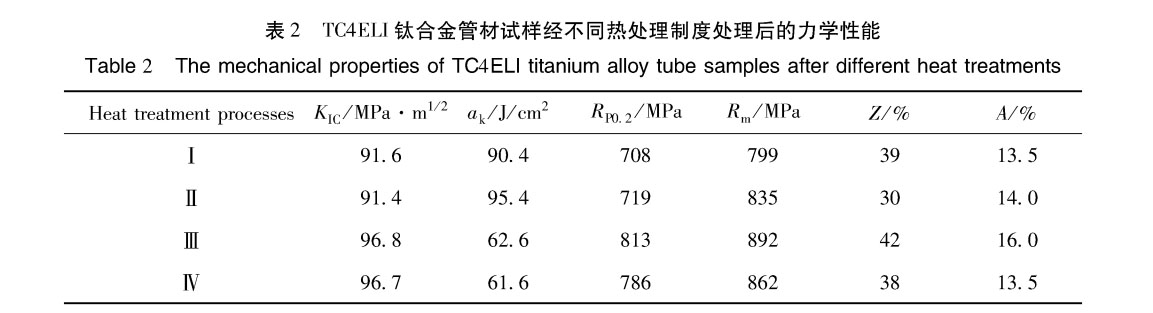

表2 为4 种热处理制度下TC4ELI大直径钛合金管材拉伸性能、断裂韧性以及冲击韧性的测试结果。由表2可以看出,TC4ELI管坯试样经过750℃×1h /AC退火( 制度I ) ,保留了原始管坯组织状态, 抗拉强度达到799MPa ,伸长率为13.5%, 断面收缩率为39%,冲击韧性高达90.4J/cm2 ,断裂韧性达到91.6MPa.m1/2, 因为合金中氧含量非常低仅有0.052% ,致使合金自身强度要低于普通TC4合金,但此热处理状态下对应的粗大晶粒, 内部的片层状α相具有非常优异的冲击韧性和断裂韧性,这两项性能是其他合金无法同时达到的;经过900℃×lh/AC退火(制度II ) ,组织中β相晶粒进一步粗化, 晶界仍可见, 晶粒内部α集束尺寸随着晶粒大小不一而具有较大差异,相较于热处理制度I ,其抗拉强度、伸长率、冲击韧性均有所上升, 分别为835MPa 、14% 、95.4J/cm2 , 断面收缩率、断裂韧性略有下降,分别为30S 、91.4MPa.m1/2,且冲击韧性达到4种热处理制度的峰值, 随着退火温度的升高, 强度略有上升,塑性稍有下降,其余性能指标较为接近。在保证较高冲击韧性和断裂韧性性能的前提下,采用固溶+ 时效的热处理制度对试样进行处理,用以提高合金强度。

为了避免更高温度( /#区) 处理导致合金冲击韧性急剧下降,选择两相区温度930℃保温l h 后淬火处理,随后分别在580和650℃时效处理,研究是否可以在保证较高冲击韧性和断裂韧性的前提下尽可能多地提高合金强度,结果表明:930℃×1h/WQ+580℃×6h/AC( 制度III)处理,组织为魏氏组织,抗拉强度可达892MPa ,伸长率、断面收缩率分别为16.0% 、42% ,冲击韧性为62.6J/cm2, 断裂韧性为96.8MPa.m1/2, 相较于热处理制度I 、II ,强度得到较大提升,伸长率、断面收缩率、断裂韧性均得到小幅提升,但冲击韧性仍然下降较多,下降率为30%;930℃×1h/WQ+650℃×6h /AC( 制度IV ) 处理,组织为魏氏组织,晶界模糊不清晰,晶内α片层厚度有所增长,相互交错呈编织状,相较于热处理制度III,抗拉强度、伸长率、断面收缩率均有所下降,分别为862MPa、13.5% 、38% ,冲击韧性和断裂韧性值变化不大,分别为61.6J/cm2 、96.7MPa.m1/2 。

4、讨论

实验用管材通过斜轧穿孔工艺制备#其热加工工作温度超过相变点,导致晶粒长大,随后可进行热处理改善管材性能,但因为没有大的变形量,导致管坯组织形态不易发生改变,试样在4 种热处理制度处理后获得的组织均为魏氏组织。而常规TC4ELI钛合金产品,制备过程工艺可控,比如通过调整锻造温度、变形量控制合金半成品时的组织形态,后续通过热处理改变其组织形态,进而获得优异的力学性能。前期作者团队对TC4-DT 钛合金锻件进行热处理[8 ],锻件原始组织形态为双态组织,经普通退火后双态组织中等轴组织比例减小、片层组织比例增多;区退火,获得魏氏组织;α+β两相区固溶后时效,获得均勻细小等轴组织(单相区固溶后时效,获得魏氏组织。因而常规TC4-DT产品热处理制度较为宽泛,组织形态可调。

4种热处理制度下获得的断裂韧性较高,均大于90MPa.m1/2,高于TC4-DT钛合金锻件的断裂韧性(75 MPa.m1/2),且 I,II 制度下获得的冲击韧性也非常高’分别为90.4和95.4J/cm2,而普通TC4-DT冲击韧性一般为30 〜50J/cm2 ;后两种制度固溶时效处理后管材强度大幅提高,但冲击韧性下降较多,分别为62.6 和61.6J/cm2。与普通TC4-DT钛合金产品相比,这个数值也是非常有优势的。

本文中采用了退火处理和固溶时效处理4 种热处理制度,制度 I,II,III,IV处理后均达到预期性能要求。900℃高温退火强度稍低于后两种制度,但冲击韧性和断裂韧性均很高;制度III,IV使管材强度提高,但冲击韧性与制度II处理后的差异较大。管材在4种热处理制度下均为魏氏组织,晶内α集束交错生长,使裂纹穿越α相界或不同位向的α片集束时方向发生改变,扩展途径变得曲折,裂纹总长度增加,断裂所需的能量消耗大,因而整体断裂韧性均较高;而冲击韧性对热处理制度的参数比较敏感,快冷速率下冲击韧性低于普通退火制度。

通过对4种热处理制度下组织和力学性能进行对比,考虑节约成本,使大管材不长时间占用热处理设备,热处理制度- 是较佳的选择。

5、结论

( 1 ) 对TC4ELI钛合金管材试样料分别在4 种热处理制度下进行处理,均获得魏氏组织, 晶内α相以片层状分布,这种片层组织对应的断裂韧性性能非常优异,均在90MPa.m1/2以上;

( 2 ) 对TC4ELI钛合金管材试样进行退火处理(制度I,II ) ,随着退火温度的升高,强度、冲击韧性均有所上升,且冲击韧性较高(>90J/cm2 ) 。

( 3 ) 对TC4ELI钛合金管材试样料进行固溶时效处理( 制度III,IV) ,强度得到大幅度提升,但冲击韧性急剧下降,下降比例高达31.8% 。

参考文献

[1]Lv ×iangh〇n g ( 吕祥鸿), Shu Y in g ( 舒滢), Zhao S uo×ian(赵国仙) , ' cd. Rare Metal Materials and 0 6 7 , ' 6 7 (稀有金属材料与工程)[/ ,2014, 4 3 ( 6 ) : 1518-1524.

[2]Fang R e ip in g (房卫萍),Chen L u n ( 陈沦),Shi Y aow u(史耀武),ei al. M ateria/ F N a i 7Veaimen(材料热处理技术)[J],2011,40(2 0 ) : 196-198.

[3]Wang × in n a n (王新南),Zhu Zhishou(朱知寿),Tong L u ( 童路)•R a ) M e a l Z e e ) ( 稀有金属快报)[J],2008 , 2 7 ( 7 ) : 12-16.

[4]Wang Yang( 王杨), ×uan Tia n m e i(宣天美), Hao Y u e ( 郝琪).N # × # T n 7 / e ; n l # 8 ( 热加工工艺)[J],2012,4 1 ( 0 8 ) : 165-169.

[5]Zhang Yongqiang(张永强),Zhang Yaobin ( 张耀斌).Science and/e c = n o l# y G n w a l n a n d 9 E cae〇n ( 科技创新与应用)[J],2016,22: 6 -7 .

[6]H a lim i M S J. Journal # Matrials Processing 7e c/ino l(7y [J], 2006,179: 5 -1 0 .

[7]Yu L a n la n (于兰兰),Mao ×iaonan(毛小南),L i H u i( 李辉).RareM e a l Z e e ( 稀有金属快报)[J],2007 , 2 6 (1 2 ): 20-23.

[8]L i Tin g ( 李婷),Du Y u ( 杜宇),Zhao Liang( 赵亮),ei al. / i a -n i m / n d u S n P n u n '( 钛工业进展)[J],2017,3 4 ( 4 ) : 14-16.

相关链接