钛合金由于具有比强度高、耐高温、耐腐蚀性等 优异的综合性能,在航空航天、舰船和核电等工业领域得到广泛的应用冋。随着塑性成形加工技术的不断发展,市场对锻件产品质量要求不断提高,了解和 掌握生产加工工艺对产品质量的影响,并通过控制 工艺参数来提高产品质量是非常重要的。其中,锻造是塑性变形中的一种代表性工艺,通过对锻件进 行反复的徹粗拔长使锻件产生较大的变形、累积较 大应变,主要目的是细化晶粒、消除锻件内部缺陷、 提高锻件性能,总体上使合金材料的组织性能得到 改善,并且锻件的内部组织、力学性能和服役寿命均超过了铸件然而锻件在锻造过程中容易产生裂 纹并影响锻件的合格率,而损伤值的大小是衡量锻件塑性变形过程中裂纹出现几率的指标,当锻件损伤值达到临界值时裂纹萌生。因此,了解不同锻造工艺参数下的损伤值,对保证锻件成形质量、提升锻件在服役期间的可靠性具有重要意义。

实际锻造加工过程较为复杂且对于锻件的变形 参数和性能之间的关系是难以直接测试和表征的, 通过有限元数值模拟可以对复杂的锻造过程中损伤 值进行有效分析冋,在节省财力和物力的同时,也揭示了在不同的变形速率、变形温度、打击次数下锻件 损伤值的大小,并通过正交试验对锻造工艺参数进 行优化。综合考虑不同锻造工艺参数对锻件损伤值 影响的显著度,获得一组较优的工艺参数组,为TC4钛合金在锻造生产过程中提高锻件质量、设备整体 服役寿命提供理论依据。

1、钛合金锻件仿真模型建立

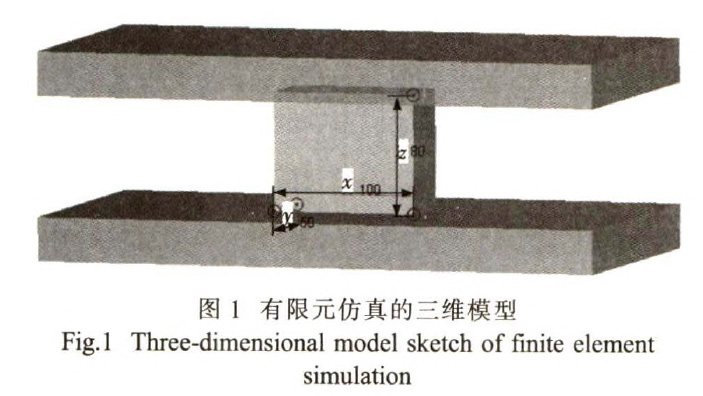

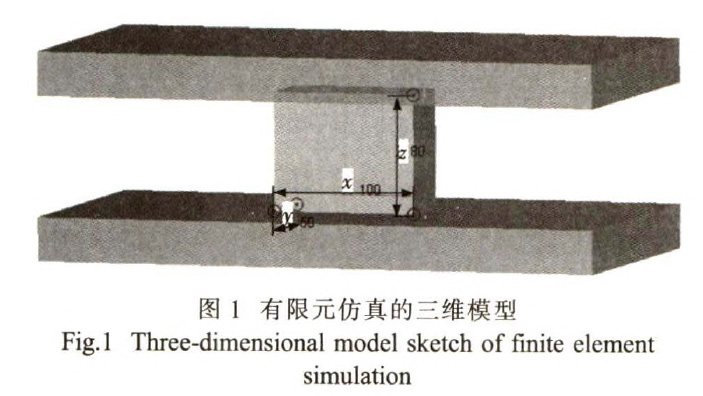

利用Deform-3D有限元仿真软件对TC4钛合金多次锻造变形过程进行仿真。建立有限元模拟时所需坯料和模具的三维模型如图1所示,其中坯料的尺寸为100mmx50mmx80mm与实际锻件锻造尺寸保持一致,上下模具为锻造设备试验简化后的锤头和砧板。

根据锻造生产过程中变形速率、变形温度、变形量等因素对锻件损伤值的影响,设置锻造工艺参数为变形温度925、950、975、1000、1025°C,变形速率0.2、2、20、200mm/s,变形量 30%、40%、50%、60%、70%。

2、TC4钛合金有限元仿真结果分析

2.1 工艺参数对锻件损伤值的影响

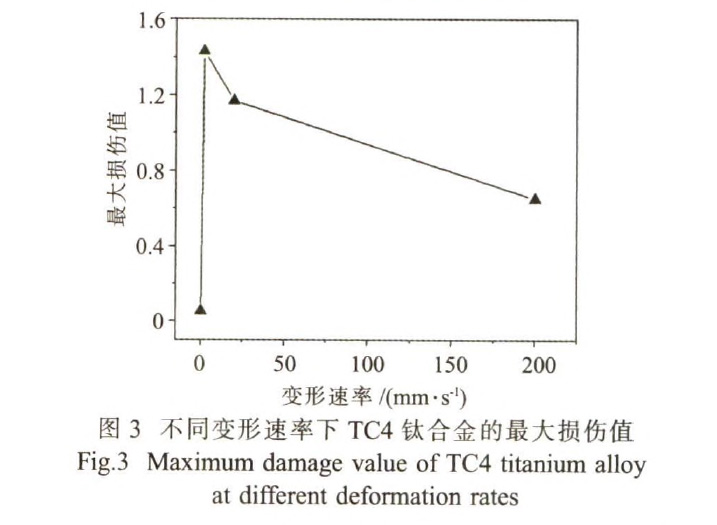

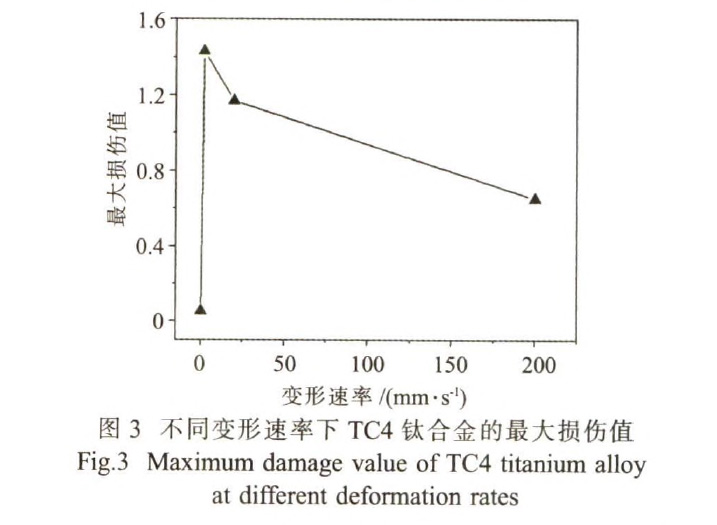

(1)变形速率对锻件损伤值的影响。在锻造温度为1000°C,总变形量为50%的锻造工艺参数下,分别分析了变形速率为0.2、2、20、200mm/s时锻件的损伤值。不同变形速率下TC4钛合金损伤值云图如图2所示。不同变形速率下TC4的最大损伤值如图3所示。从图2、3可以看出,在变形速率为0.2mm/s时,TC4钛合金锻件的损伤值分布比较均匀,且最大值为0.0524;变形速率为2mm/s时,TC4钛合金锻件最大损失值为1.43;变形速率为20mm/s,TC4钛合金锻件的损伤值基本分布在两侧变形较大部分,且损伤值最大为1.17;变形速率为200mm/s,TC4钛合金锻件的损伤值分布情况在两侧变形较大位置,且最大值为0.652。

在变形速率0.2〜2mm/s时,随着变形速率的增加,TC4钛合金锻件的损伤值快速增加,且在变形速率为2mm/s时锻件的损伤值最大。变形速率在2~200mm/s时,TC4钛合金锻件的最大损伤值而降低。因此,在温度和变形量一定的情况下,变形速率在一定范围内低于或者高于2mm/s都有助于减小锻件损伤值,有助于防止锻件岀现开裂现象的同时提高锻件的质量。

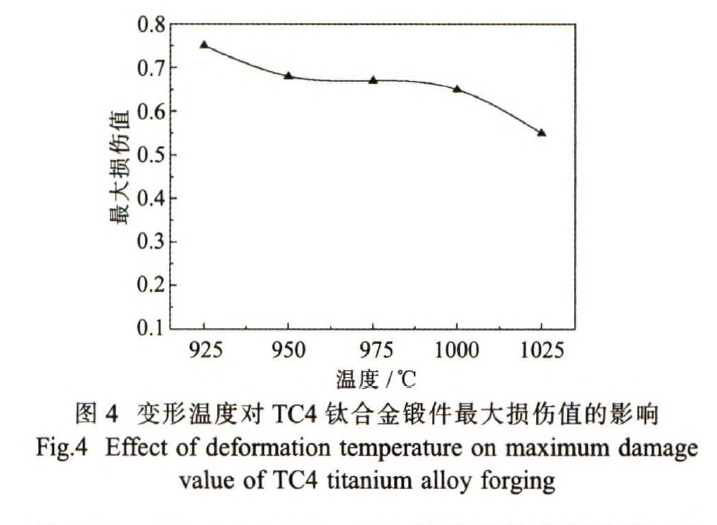

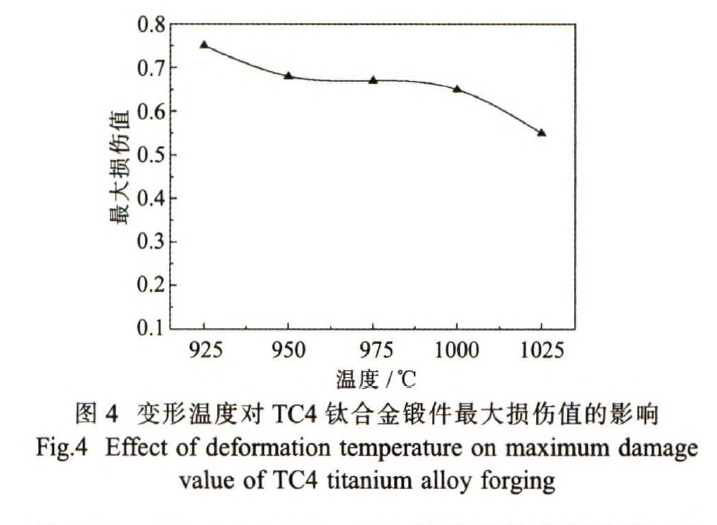

(2) 变形温度对锻件损伤值的影响。实际锻造时的打击速率与数值模拟结果相结合,选择锻造过程中的变形速率为200mm/s,变形量为50%,作为初始条件,分析不同温度对TC4钛合金锻件损伤最大值的影响,如图4所示。可以看出,随着锻造温度的增加最大损伤值在逐渐减小,并且在925 °C时取得最大值。在变形速率、变形量相同下,提高锻造变形温度有助于降低TC4钛合金锻件在锻造过程中的损伤值,减小锻造过程中锻件出现裂纹现象,从而提高锻件成形品质量。

(3) 变形量对锻件损伤值的影响。当锻造温度为1000 °C、变形速率为200mm/s时分析了变形量为30%、40%、50%、60%、70%的锻件最大损伤值。不同变形量对TC4钛合金锻件损伤值的影响如图5所示。从图中可以看出,TC4钛合金锻件最大损伤值随着变形量的增加而增加,因为锻件经过加热和高温保温后金属之间的流动性增强,在受到外力作用时,金属变形向两边流动,但鼓肚现象不明显,随着变形量的增加,鼓肚现象愈加明显,锻件所承受的变形抗力也逐渐增加。为了防止在锻造过程中损伤值较大,锻件开裂现象的产生,在其他条件相同的情况下尽量采用小变形锻造。

2.2基于正交试验的TC4钛合金工艺参数优化

正交试验是基于最优理论方法对多因素问题进行寻优的一种方法,有以下几种特征:①利用方差分析法,获得各因素对影响目标的贡献率,利用极差分析对方差分析的结果进行检验,提高数据的可靠性;②对试验中各因素有无交互作用进行确定;③通过正交试验中的模拟数据,得到因素水平组合的计算结果。

通过正交试验法将锻件在不同锻造工艺参数下模拟得到的最大损伤值进行优化,结合方差分析和极差分析确定变形温度、变形速率及变形量对锻件质量影响的显著程度,并通过方差分析不同锻造工艺参数对锻件指标的影响的显著程度和贡献率,最终获得较优的锻造工艺参数组,为TC4钛合金锻件实际锻造工艺参数的选取提供依据。

(1)钛合金锻件影响因素的预测模型。在锻造变形的过程中,影响TC4钛合金锻件损伤值的主要锻造工艺参数是变形温度、变形速率和变形量。锻造工艺参数及水平如表1所示,表明正交试验法中主要影响因素是变形温度、变形速率和变形量,并且每个影响因素设置5个不同的参数水平。

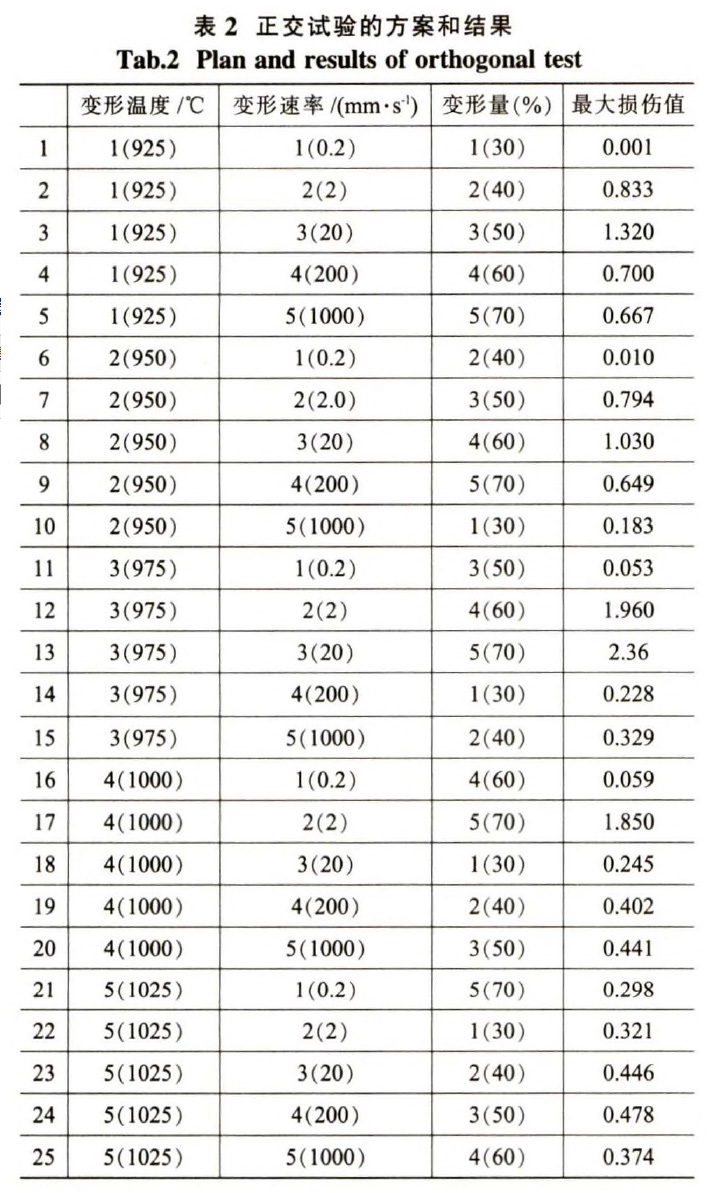

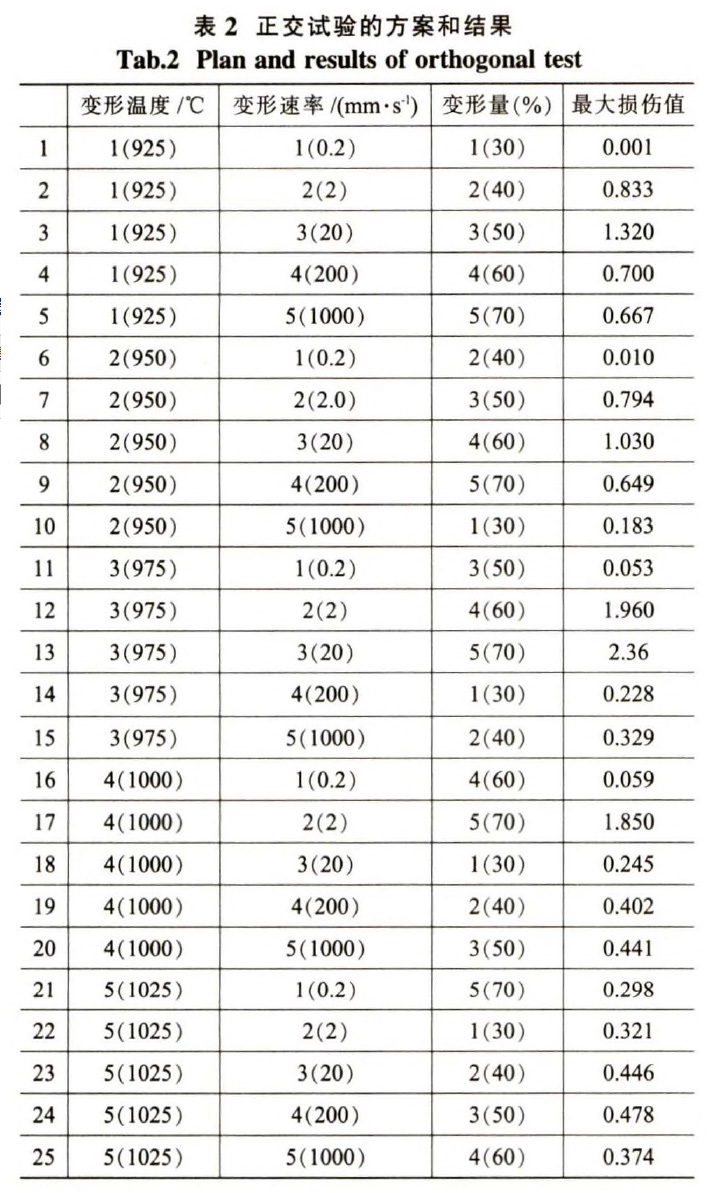

在正交试验法中,不考虑锻造工艺参数之间的交互作用,选择厶25(56)的正交试验表,数值模拟分析TC4钛合金锻造过程中不同锻造工艺参数对锻件质量的影响,并以锻件的损伤值作为试验的指标,具体的正交试验方案如表2所示。

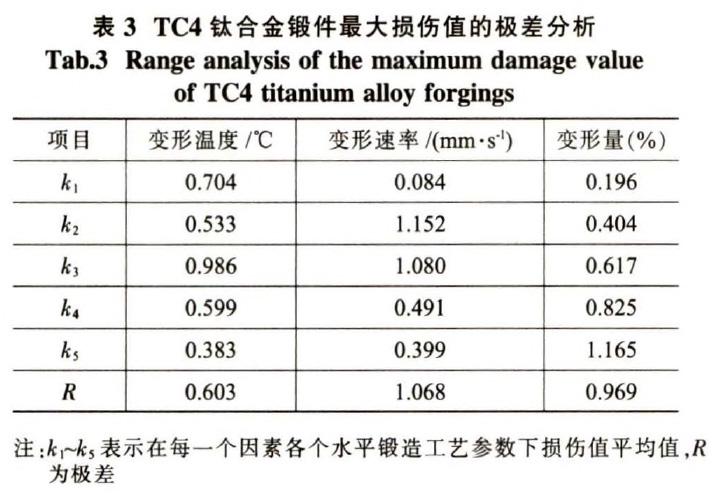

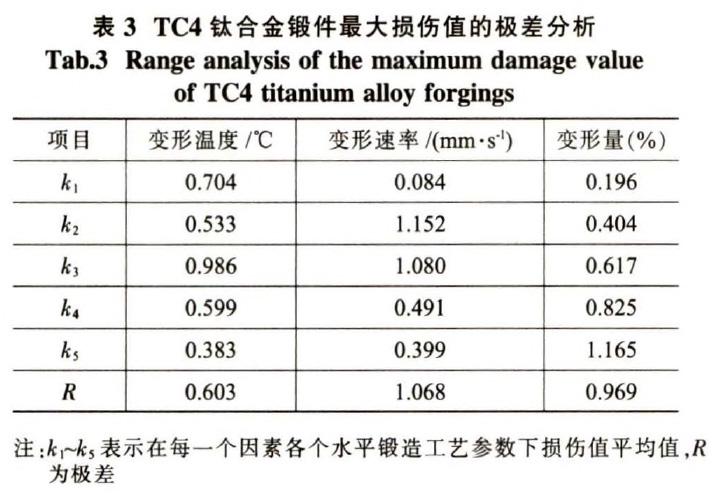

(2) 极差分析。正交试验法中不同锻造工艺参数在不同水平组合下锻件最大损伤值的影响进行极差分析,如表3所示。从表3中对比变形温度、变形速率、变形量所对应的极差值R,得出锻造工艺参数对TC4钛合金锻件损伤值的影响程度,其中,变形速率〉变形量〉变形温度。结合锻造试验中锻造温度对TC4钛合金力学性能的影响,得到锻造温度为925 °C时,TC4钛合金的损伤值最小,综合考虑实际锻造过程中锻件的性能与正交优化的结果相结合得到较优的工艺参数组为:变形温度925 °C,变形速率1000mm/s,变形量 70%。

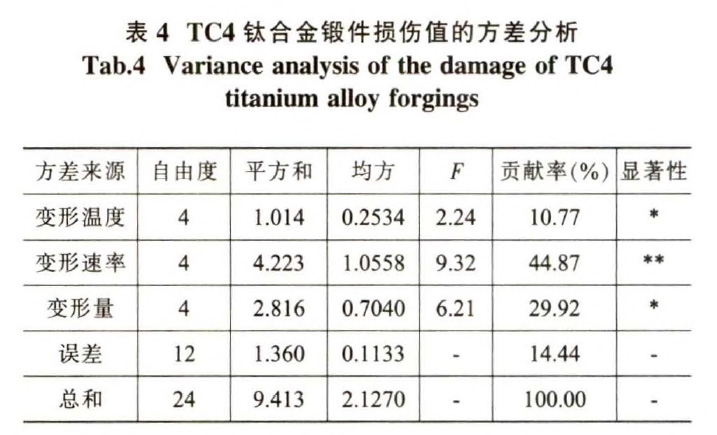

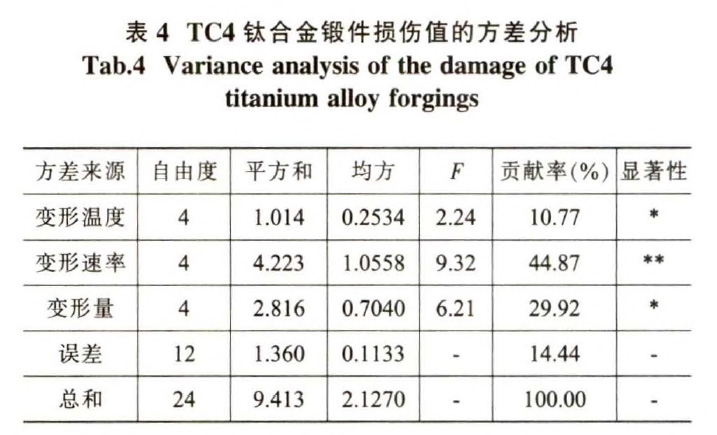

(3) 方差分析。方差分析法是分析影响因素显著性水平的方法。为进一步确定工艺参数对TC4钛合金锻件性能的显著性影响,可以通过方差对正交试验数据进行分析,并得出TC4钛合金锻件损伤值的显著性如表4所示。可以看出锻造变形过程锻造工艺参数中变形速率对锻件质量的影响贡献率最大,进一步确定了变形速率是确定锻件性能的关键。

3、结论

(1) 在变形温度1000 °C和变形量50%时,变形速率低于或者高于2mm/s都有助于减小锻件损伤值,提高锻件质量。

(2) 在变形温度925 °C ,变形速率1000 mm/s,变形量70%时锻件质量良好。

(3) TC4钛合金锻件锻造变形过程中各个锻造工艺参数对锻件最大损伤的影响依次为变形速率>变形量〉变形温度。

参考文献:

[1] Garretson 1 C, Leong S. Terminology to supportmanufacturing process characterization and assessment forsustainable production [J]. Journal of Cleaner Production,2016,139:986-1000.

[2] 中国锻压协会.锻造加热与热处理及节能环保[M].北京:国防工业出版社,2010.

[3] 陈鑫.TC4合金大规格棒材锻造工艺研究[JJ.特钢技术,2012,18(4):43-46.

[4] 吴傲宗,尹松森,陈博.双金属堆焊工艺在锻造模具修复中的应用[J].金属加工(热加工),2014(10):84・85.

[5] 管殖.锻造成形过程微观组织优化设计方法研究[D].济南:山东大学,2008.

[6] 李斌,王克鲁,鲁世强,等.TC4钛合金环件径轴向轧制数值模拟[J].热加工工艺,2011,40(1):92-96.

[7] 李治华,牛昌安,佗劲红,等.利用圆环徹粗与有限元法测定TC4钛合金高温变形的摩擦系数[JJ.精密成形工程,2013,5(2):11-15.

相关链接