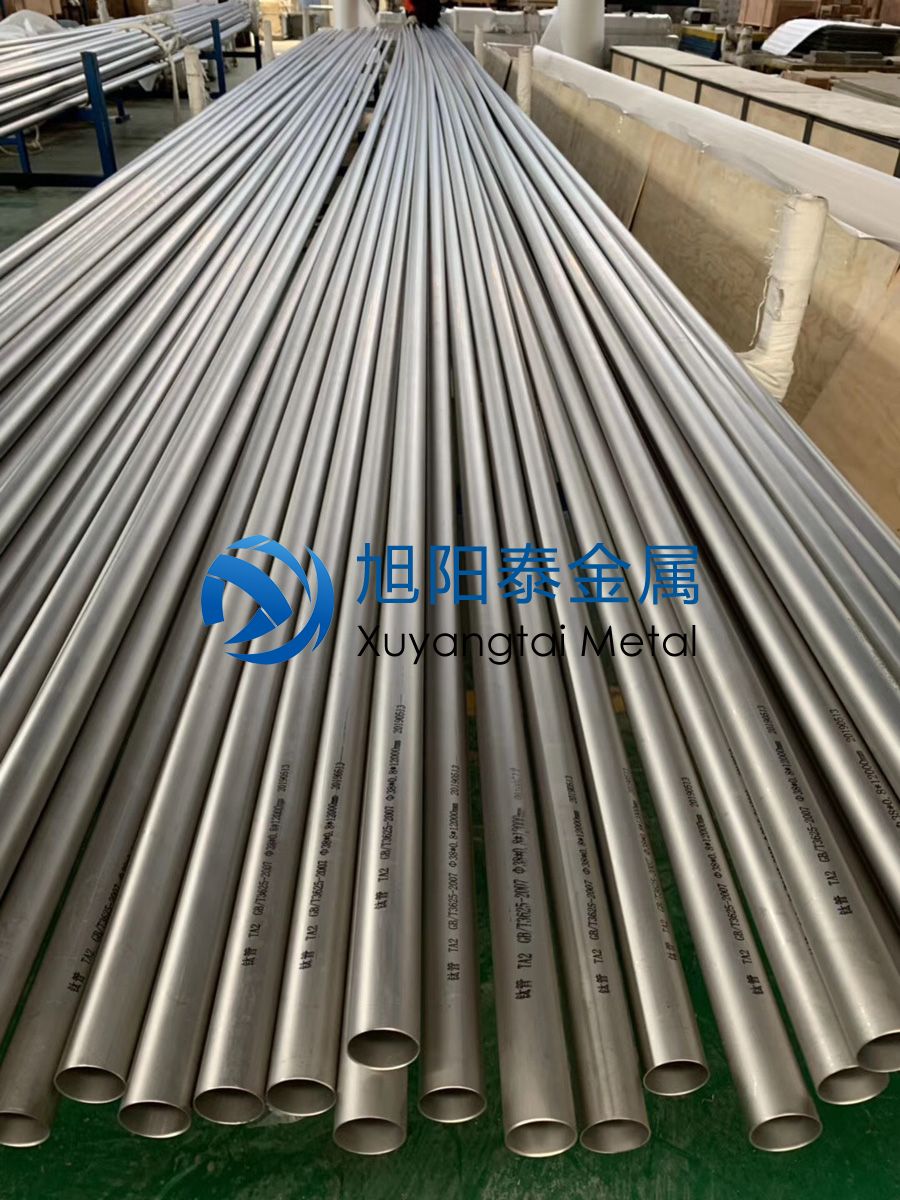

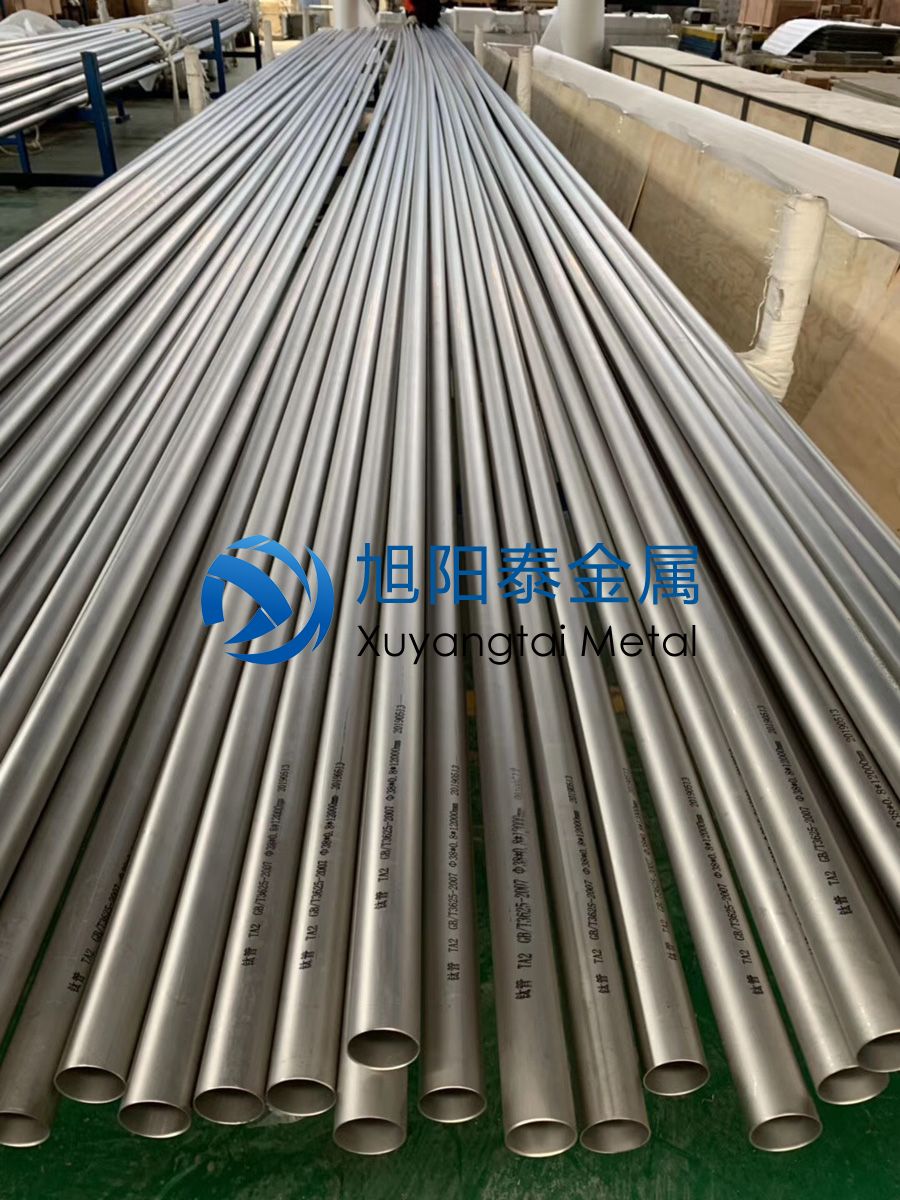

钛及钛合金是一种优良的金属结构材料,与钢相比具有密度小(约4.5g/cm3)、抗拉强度高、比强度大等特点,在300~500℃高温下钛合金仍具有足够高的强度和良好的高温性能,在航空、航天、石油化工、造船等工业部门日益获得广泛的应用。但是,钛合金材料在焊接过程中出现的低温氧化和气孔问题又给其焊接带来一定的难度,本文将介绍其焊接工艺与同行们探讨和互相学习。

1、钛材料焊接性

1.1 氧气等杂质造成焊接接头污染而引起脆化,其中还包括氮、氢、碳等元素。

在表面氧化膜的作用下,钛在常温下是比较稳定的。但是,随着温度逐步升高,钛吸收氧、氮、氢的反应速度加快,以300℃开始吸收氢,600℃开始吸收氧,而700℃开始吸收氮。实验证明,在焊接接头凝固、结晶过程中,在钛材料正、反面得不到有效保护的状况下,工业纯钛焊接以及热影响区的金属很容易吸收氮、氢。

1.2 焊接线能量的变化对焊接接头性能的影响

要使工业纯钛焊接HAZ区获得良好的塑性,需选用合适的冷却速度。而在板厚一定时,冷却速度基本上是由焊接线能量来决定的。随着焊接线能量的增大;HAZ的高温停留时间增

长,过热区面积增大,且晶粒因加热而变粗大的现象更为严重。用过大的焊接线能量进行工业纯钛的焊接是不合适的,将导致塑性明显下降。

2、焊缝气孔

钛材料焊接时,在熔合线附近出现气孔。试验表明,气孔特点和形式与H在Ti中的溶解度有关,H在Ti的溶解度随温度升高而降低,熔池中部比熔池边缘温度高,故熔池中部 易向熔池边缘扩散,熔池边缘的H过饱和而产生气孔。

3、焊接工艺

针对上述钛及钛合金焊接特点,为保证钛管焊接质量,要解决钛材料的低温氧化及熔池边缘H过饱和而形成熔合线气孔问题,防止低温氧化问题尤为关键。钛管焊接必须做到:

·采用高纯度低露点Ar气≥99.99%,焊炬上通Ar气管道不宜采用橡皮管,以尼龙软管为好。

·焊前清除焊丝、工件表面上的氧化膜和油污等有机物。

·选择正确焊接工艺参数,延长熔池的高温停留时间及规范。

·对钛材处于400℃以上的熔池温度根部焊缝及HAZ区均应用高纯Ar气保护,防止内壁氧化。

钛管焊接时,保护区域分三部分:

熔池正部焊缝及HAZ区(350℃)背面焊缝均应用高纯度充 保护与空气隔绝。

钛材料导热性差,焊接熔池大而冷却慢,故焊枪喷嘴内径一般为16~20mm。

对于350℃以上的背面焊缝及HAZ区保护,在工程实践中已经提供了很多方法,如真空室焊接、充氩箱中焊接、整体保护罩焊接等。但是上述方法不仅成本高,而且在操作上也有许多不便,因此,成本低、操作方便的局部保护罩的设计对钛管的焊接来说是个重要突破。局部保护面积应根据350 ℃以上背面焊缝及HAZ区的面积确定。

椭球型过滤球由铜网包扎而成,其作用是使氩气能充满拖罩,形成稳定气流层。

背面焊缝的保护分两种情况:对管径DN≥500mm的钛管,采取局部保护;对管径DN<500mm的钛管,采取整体保护。

4、钛管焊前清理

为了防止出现气孔,必须保持室温不低于10℃,以防止空气对流,因此钛管焊前坡口附近表面及内壁应认真仔细进行清理,可以用细砂布或不锈钢丝刷擦,用丙酮或乙醇清洗焊丝

表面的油污等。

5、工艺规范

5.1 根据对钛材焊接特性分析,钛管焊接一般应采用较小的焊接线能量。

因此,选择较小的焊接规范进行焊接,焊接规范详见附表。

附表 钛管焊接规范参数表

| 焊接层数 | 焊接电流 (A) | 焊接电压 (V) | 焊接速度(cm/min) | Ar气流量( L/min) |

| 1 | 60~70 | 10~11 | 6~8 | 焊接 | 拖罩保护 | 根部 |

| 15~20 | 25~30 | 25~30 |

| 2 | 65~75 | 11~12 | 8~11 |

5.2 坡口要求见附图。

6、注意事项

6.1 提前送气为30~60s,滞后停气30~60s。

6.2 上述规范钨极直径为3mm。

6.3 钛比重小,组对间隔应严格控制在规定范围之内,否则易出现内凹或焊瘤。

6.4 钛熔点高、比重小,焊工在进行管道封底焊时,应熟练掌握送丝技巧,否则易出现内凹、焊丝头未熔等缺陷。

6.5 厚壁钛管表层焊道较宽,为防止氧化应采用排焊方法效果最佳。

6.6 钛管焊接结束,对所有的焊缝均应作100%的着色检查和RT探伤,对国内工程检验按SHT-502-86标准执行。

7、结束语

在施工过程中,班组采用了上述的工艺要求和防护措施,经外观检查,所有的焊缝色泽都为银白色,证明氩气保护最佳。RT一次合格率达到98%,结果证明,局部保护罩的设计从根本上解决了钛管焊接出现的低温氧化难题,这要求我们在施工中应不断总结经验,以有利于今后进一步改进和提高钛管的焊接工艺。

相关链接