中华人民共合国国家标准

GB/T3624—1995

钛及钛合金管代替GB 3624—83

Titanium and titanium alloy tubes GB4367—84

1、主题内容与适用范围

本标准规定了钛及钛合金管的分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于冷轧(冷拔)方法生产的钛及钛合金无缝管和焊接法及焊接—轧制法生产的钛及钛合金焊接管。

本标准适用于一般工业用途的钛及钛合金管,本标准不适用于热交换器器、冷凝器及各种压力容器所使用的钛及钛合金管。

2、引用标准

GB228金属拉伸试验方法

GB241金属管液压试验方法

GB246金属管压扁试验方法

GB4698钛及钛合金化学分析方法

GB6397金属拉伸试验试样

GB8180钛及钛合金加工产品的包装、标志、运输和贮存

GB/T 3620。1钛及钛合金牌号和化学成分

GB/T 3620。2钛及钛合金加工产品化学成分允许偏差

3、产品分类

3.1牌号、状态、规格

产品牌号、制造方法、供应状态和规格应符合表1的规定。

3.2标记示例

3.2.1用TA0制造的、退火状态的、外径为30mm、壁厚为1.5mm、长度为3500mm的无缝管标记为:

无缝管TA1Mф30×1.5×3500GB/T3624—1995

3.2.2用TA1制造的、退火状态的、外径为25mm、壁厚为1.0mm、长度为8000mm的焊接管标记为:

焊管TA1Mф25×1.0×8000GB/T3624—1995

3.2.3用TA2制造的、退火状态的、外径为20mm、壁厚为1.25mm、长度为5000mm的焊接—轧制管标记为:

焊—轧管TA1Mф20×1.25×5000GB/T3624—1995

4、技术要求

4.1化学成分

钛及钛合金管材的化学成分应符合GB/T3620.1的规定。需方复验时,化学成分允许偏差应符合GB/T3620.2的规定。

4.2尺寸及尺寸允许偏差

4.2.1管材外径的允许偏差应符合表2的规定。

4.2.2管材壁厚的允许偏差应不超过其名义壁厚的±12.5%。管材壁厚的允许偏差不适用于焊接管的焊缝处。

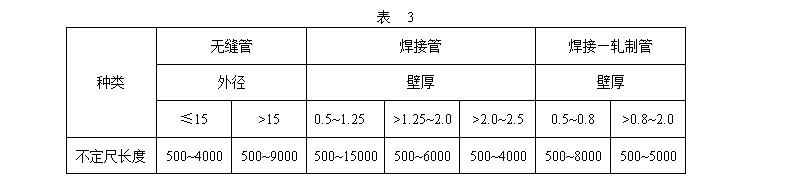

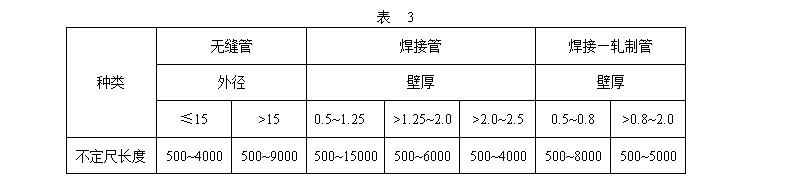

4.2.3管材的长度应符合表3的规定

4.2.4管材的定尺或倍尺长度应在其不定尺长度范围内。定尺长度的允许偏差为+ 10mm,倍尺长 度还应计入管材切断时的切口量,每个切口量为5mm。

4.2.5管材端部应切平整,在长度偏差允许的条件下,切斜应符合表4的规定。

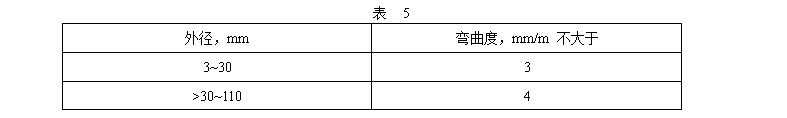

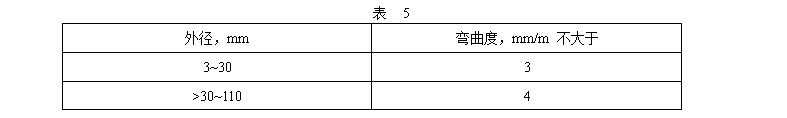

4.2.6管材的弯曲度应符合表5的规定。

4.2.7管材的不圆度及壁厚不均不应超出外径和壁厚的允许偏差。

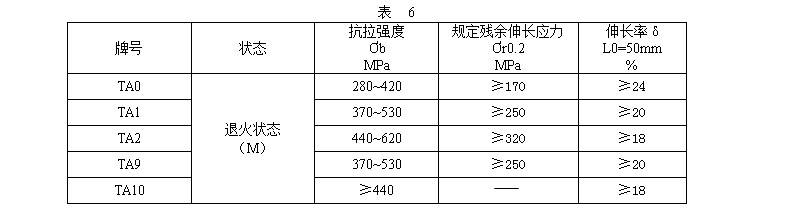

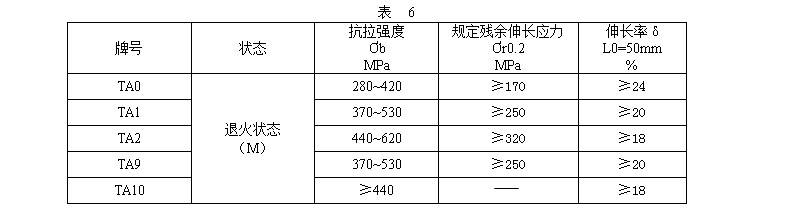

4.3力学性能

管材的室温力学性能应符合表6的规定,规定残余伸长应力Ơr0.2在需方要求并在合同中注明时方予以测试。

4.4工艺性能

4.4.1压扁试验

4.4.1.1需方要求并在合同中注明时,可进行压扁试验。试样压扁后应完好。压扁间距H值按式(1)计算。

式中:

H——压板间距,mm

t——管材的名义厚度,mm

D——管材名义外径,mm

e——常数,其值对TA0、TA1取0.07;TA2、TA9取0.06;对于TA10当外径不大于25mm时

取0.04;当外径大于25mm时,取0.06.

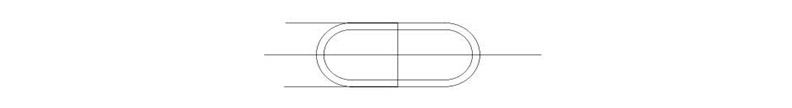

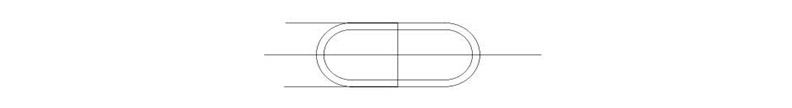

4.4.1.2焊接管压扁方向及焊缝位置如图所示。

4.4.2水(气)压试验

4.4.2.1需方要求并在合同中注明时,管材可进行水压或气压试验,选择的试验方式和选择的水压试验压力应在合同中注明。合同中未注明时,供方可不进行试验,但必须保证其符合4.4.2.2中最低水压或气压试验要求。

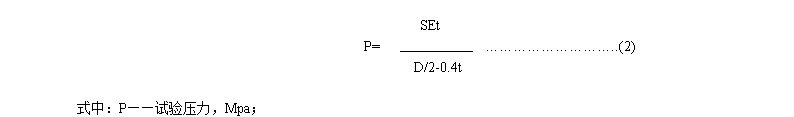

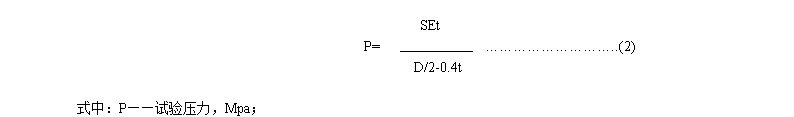

4.4.2.2水压试验的压力P值按式(2)计算;或由供需双方协商,选用5Mpa、1.5倍工作压力或其他压力

式中:

P——试验压力,Mpa;

t——管材名义厚度,mm

S——允许应力,对TA0、TA1、TA2、TA9其值取该牌号最小规定残余伸长应力的50%,对TA10其值最小抗拉强度40%,MPa

D——管材的名义外

E——常数,焊接管和焊接轧制取0。85,无缝管取1。0。

试验时,压力保持5s,管材不应发生畸变或泄露。对外径不大于76mm的管材,其水压试验的最大压力应不大于17.2Mpa;对外径大于76mm的管材,其水压试验的最大压力应不大于19.3MPa

4.4.2.3管材内部气压试验的压力为0.7Mpa,试验时压力保持5s管材不应泄露。

4.5表面质量

4.5.1管材的内外表面应清洁,不应有裂纹,折迭、起皮、针孔等肉眼可见的缺陷。

4.5.2管材表面的局部缺陷可予以清除,但清除后不得使外径和壁厚超出允许的负偏差。

4.5.3管材表面允许有局部不超出外径和壁厚允许偏差的划伤、凹坑、凸点和矫直痕迹,管材经酸洗后的不同颜色不作为报废的依据。

5、试验方法

5.1化学成分仲裁分析方法

管材的化学成分仲裁分析按GB4698进行

5.2力学性能检验方法

管材的室温拉伸试验按GB228进行。

外径不大于35mm的管材选取GB6397中的S8试样,外径大于35mm的管材选取S4试样。

5.3工艺性能检验方法

5.3.1压扁试验按GB246进行。

5.3.2水压试验按GB241进行。

5.3.3气压试验可按供需双方协商的方法进行。

5.4尺寸测量方法

尺寸检测用相应精度的量具进行。

5.5表面质量检验

表面质量用目视检验。

6、检验规则

6.1检查和验收

6.1.1管材应由供方技术监督部门进行检验,保证产品质量符合本标准的规定,并填写质量证明书。

6.1.2需方对收到的产品,可按本标准的规定进行验收。如检验结果与本标准规定不符时,应在收到产品之日起三个月内向供方提出,由供需双方协商解决。

6.2组批

管材应成批提交验收。每批应由同一牌号、熔炼炉号、规格、制造方法、状态和同一处理炉批的产品组成。

6.3检验项目

每批管材应进行化学成分、尺寸偏差、力学性能和表面质量的检验。合同中注明的检验项目也应进行检验。

6.4取样位置和取样数量

6.4.1化学成分由供方在铸锭上取样分析,需方可在管材上任意取样分析。

6.4.2室温力学性能检验,每批任取两根管材,每根各取一个试样。

6.4.3压扁试验,每批任取两根管材,每根各取一个试样。

6.4.4水(气)压试验应逐根进行。

6.4.5管材应逐根进行表面质量和外形尺寸的检验。对内径不大于20mm的管材,允许采用每批管材任取5根,每根各取150mm管段,沿纵向切成两面三刀半,测量壁厚作内表面的检验,代替逐根检验。

6.5重复试验

在室温力学性能、压扁试验和6.4.5的剖管检验中,如果有一个试验的检验结果不合格,则从该批取双倍试样进行该不合格项的复验。若复验结果仍有一个试样不合格时,则整批报废或逐根对不合格项目进行检验,合格者重新组批。

7、标志、包装、运输、贮存

7.1产品标志

在检验的管材(或包装箱)上应作如下标志:

a. 产品牌号;

b.供应状态;

c.批号;

d.标准编号。

7.2包装、包装标志、运输和贮存

产品的包装、包装标志、运输和贮存应符合GB8180的规定

7.3质量证明书

每批管材应附有质量证明书,注明:

a. 供方名称

b.产品名称

c.产品牌号、规格、制造方法和状态;

d.熔炼炉号、批号、批重和件数

e.所规定的各项分析检验结果及技术监督部门印记;

f.本标准编号

g.包装日期

附加说明:

本标准由中国有色金属工业总公司提出

本标准由宝鸡有色金属加工厂负责起草。

本标准主要起草人:张延生、冯坟珩、孟庆林、王宝生、杨丽娟。

相关链接