由于优良的力学、物理与化学性能,TC4钛合金在航空航天、武器装备等领域应用广泛。传统上通常采用锻造方法生产钛合金,但由于生产成本及大型结构件的加工困难,近30年发展起来的激光快速成形方法迅速成为钛合金等难加工金属材料的常用制备方法。对传统锻造方法生产的TC4钛合金,国内外学者对其力学行为进行了广泛而深入的研究[1-3],对激光快速成形TC4钛合金,Thijs[4],Vrancken[5],Hollander[6],Parthasarathy[7]等制备了激光快速成形Ti−6Al−4V合金,并分别研究了激光扫描参数及扫描方式对其微结构演化的影响、几种热处理方式对其微结构和力学性能的影响、沉积态及经退火处理后的材料的静态力学和结构性能。Murr等[8-9]采用电子束熔化及激光选区熔化的分层制造技术制备了简单几何形状的Ti−6Al−4V样品,研究了其微结构和静态力学性能,并与传统锻造及用铸造方法制备的Ti−6Al−4V的微结构与静态力学性能进行了对比。陈静等[10]研究了激光快速成形Ti−6Al−4V合金的力学性能,相比于锻造件,激光快速成形沉积态Ti−6Al−4V合金的拉伸性能具有高强低塑特点和更显著的各向异性。

王涛等[11]对不同取向激光熔覆制备的TC4钛合金试样的准静态力学性能进行了比较研究。结果表明,X向试样的抗拉强度和屈服强度均高于Z向试样。而Z向试样的断后伸长率和断面收缩率明显高于X向试样。樊伟刚等[12]研究了激光快速成形Ti−6Al−4V合金沉积态和其退火态合金的显微组织和拉伸性能,并与传统TC4合金的进行了对比。结果表明,沉积态和退火态激光立体成形合金的拉伸性能均优于传统退火态TC4合金的拉伸性能。朱远志等[13]对比研究了激光快速成形技术,锻造和铸造方法制备的TC4钛合金试样的组织与拉伸力学性能,结果表明,3种方法制备的样品抗拉强度和延伸率均有所区别,不同成型方式样品力学性能的差异来自于其形成的不同微观组织和晶粒大小。激光快速成形TC4钛合金样品会在其成型快速冷却过程中形成网篮组织,且晶粒非常细小,约为2~3μm。锻造样品成型时形成等轴组织,晶粒尺寸约为10μm,且微观组织比3D打印和铸态合金更加均匀,因而具有更高的延伸率。

目前,针对激光快速成形钛合金与传统锻造生产钛合金对比研究主要从静态力学行为差异进行比较,而动态力学行为方面对比研究还鲜有报道。本文利用MTS万能材料试验机和分离式Hopkin-sonBar技术,分别对激光快速成形与传统锻造TC4钛合金进行了准静态及动态压缩试验,研究2种制备方法生产TC4钛合金的力学行为,为激光快速成形生产钛合金提供相应的数据参考,为工程应用选材提供可靠的数据支持,具有重要的工程应用价值。

1、实验材料及方法

1.1实验材料及处理方法

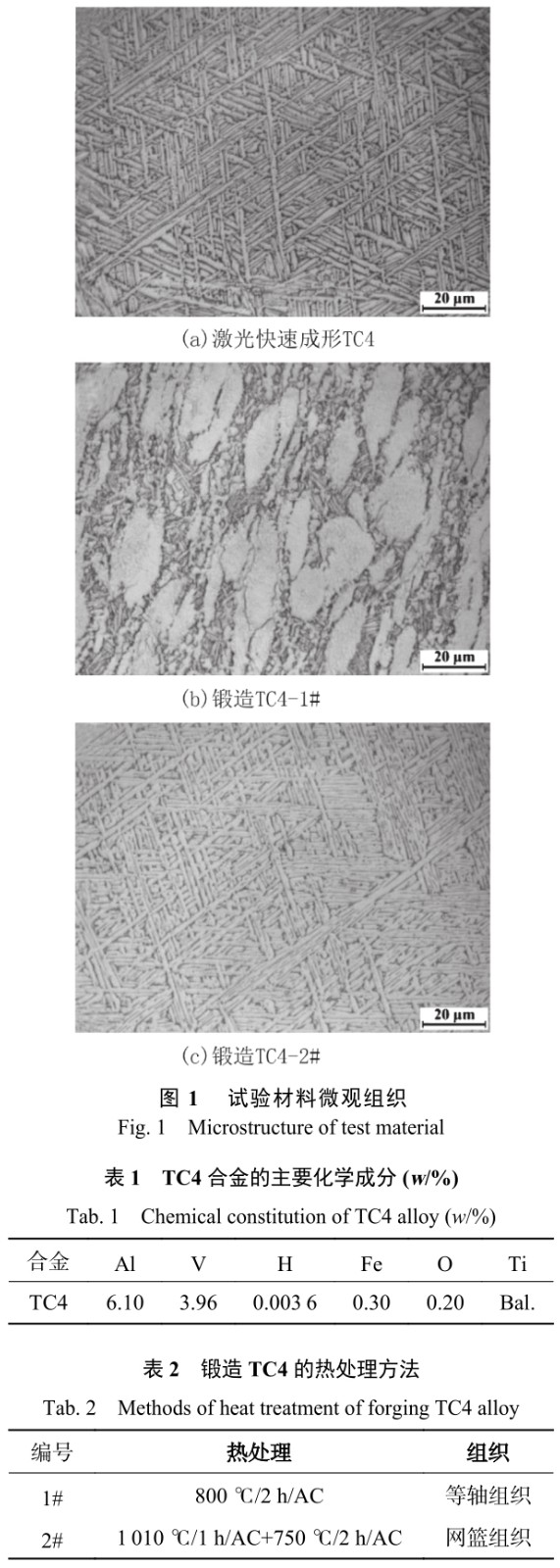

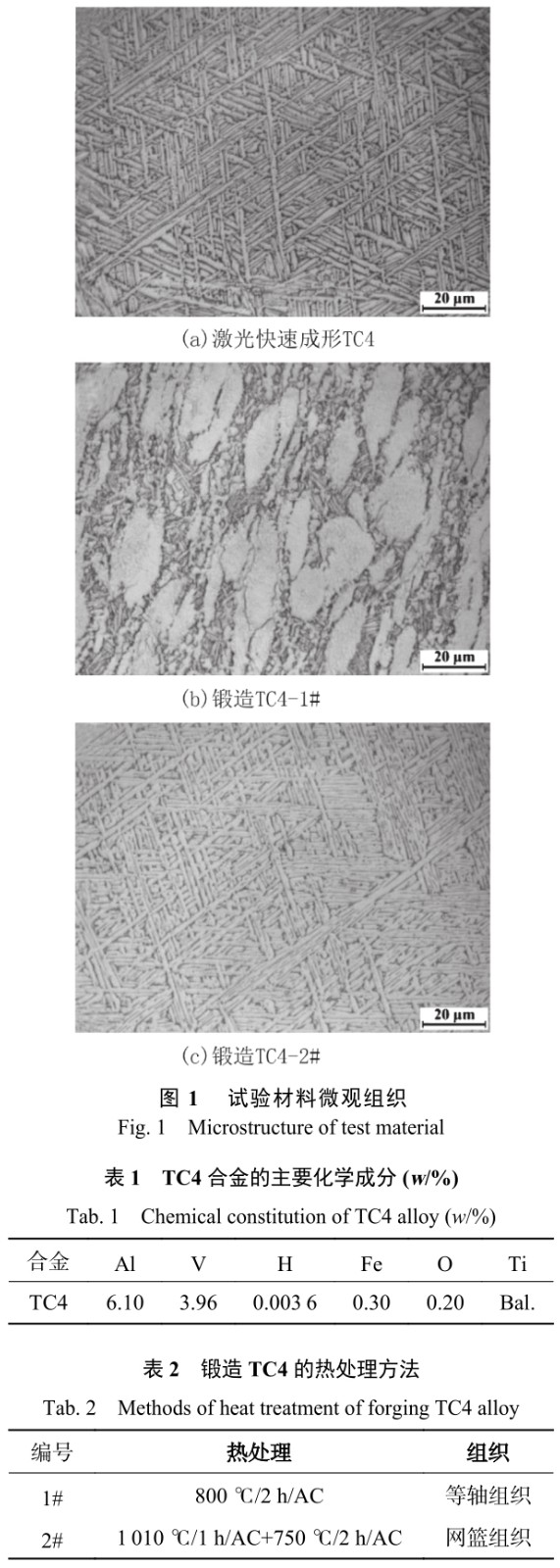

实验用激光快速成形TC4(LaserrapidformingTC4,以下简称LRFTC4)钛合金由西北工业大学凝固国家重点实验室生产,其工艺参数参阅文献[14]。由激光快速近净成形技术形成的TC4沉积态原始微观组织如图1(a)所示,由于快速熔融和快速冷却缘故,其组织为细小针状网篮组织,平均板条宽约为0.2μm。

锻态TC4钛合金是西北有色金属研究院生产的直径为φ35的棒材,其成分如表1所示。通过表2所示热处理工艺,获得该材料的等轴及网篮组织。等轴组织中等轴α相呈现锻造变形拉长态,晶粒平均尺寸约为10~20μm,网篮组织的α板条平均宽约为0.35μm,2种组织的微观形貌分别如图1(b)、图1(c)所示。

1.2力学测试

采用楚雄师范学院材料制备及力学行为研究所100kN微机控制MTS万能材料试验机,对LRFTC4材料沉积态及锻造TC4钛合金1#(forgingTC4−1#)、锻造TC4钛合金2#(forgingTC4−2#)进行室温准静态压缩试验,试验应变率为0.001s−1;采用楚雄师范学院材料制备及力学行为研究所的Φ14.5mm高温、高应变率耦合分离式Hopkinson压杆系统,分别对上述3种材料Φ5×5mm圆柱试样进行室温高应变率动态压缩试验,试验条件为:室温,200mm撞击杆,应变率分别为2200s−1和3400s−1。

2、实验结果及分析

2.1力学响应

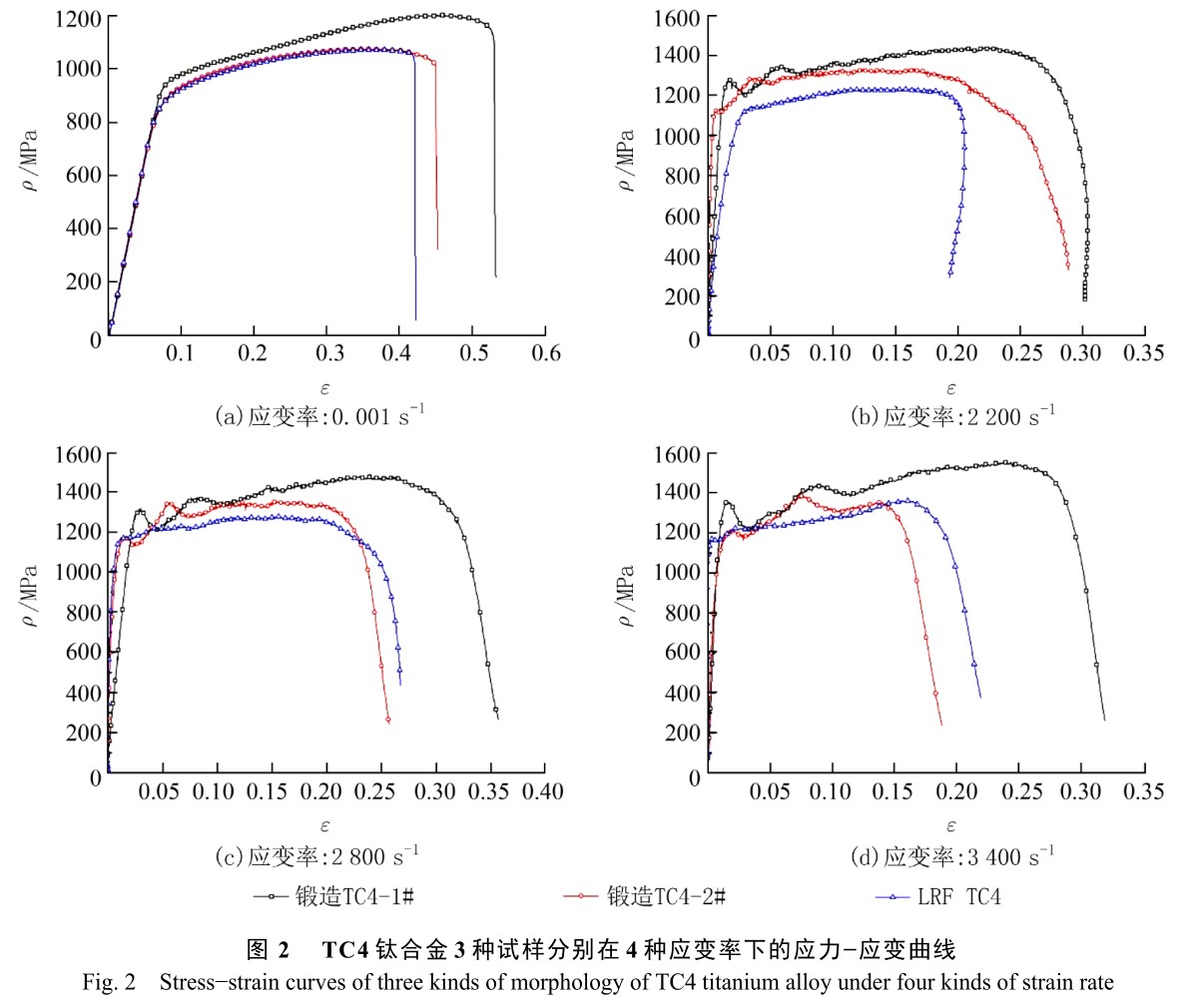

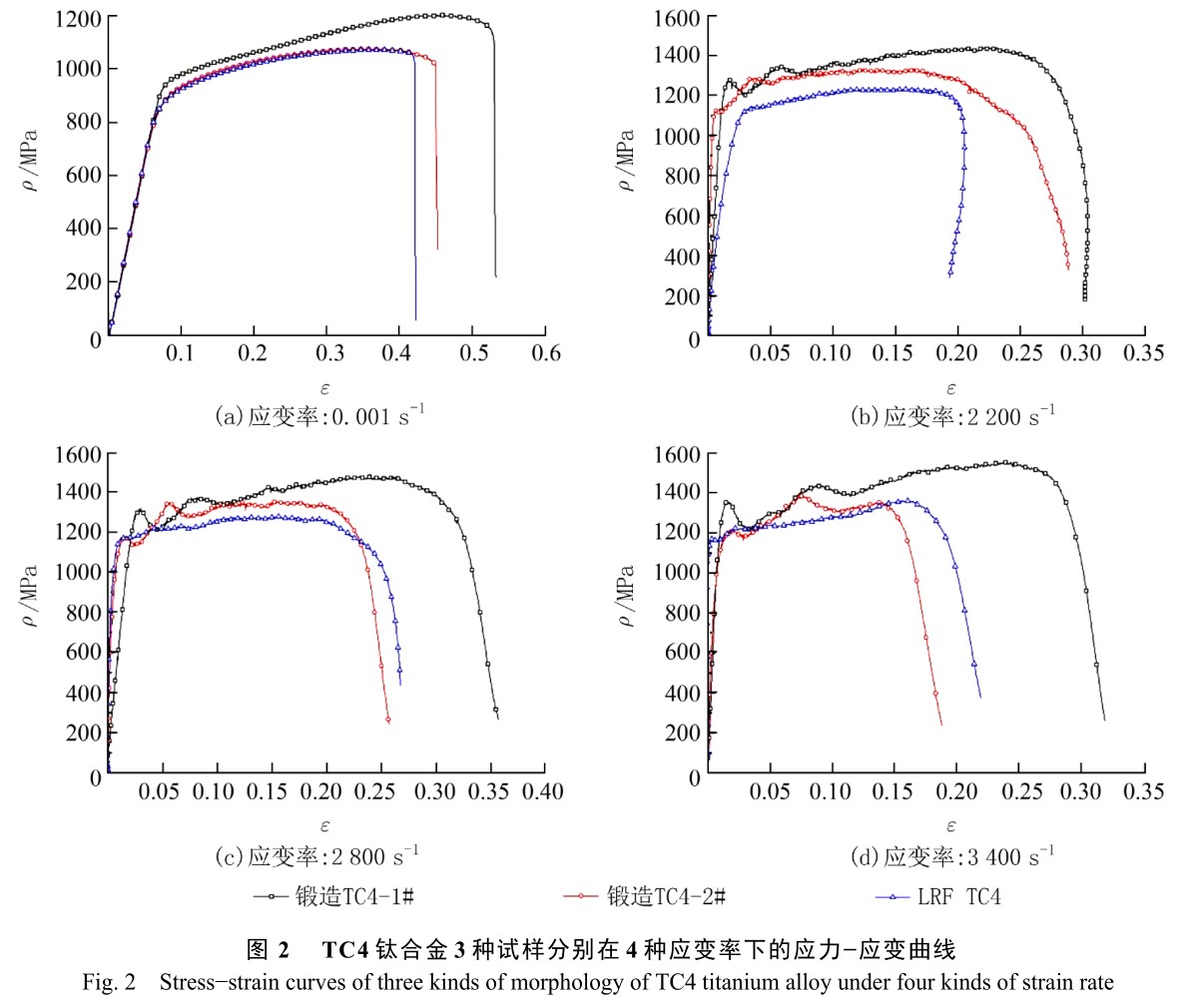

图2为3种试样在不同应变率下的应力−应变曲线,其中图2(a)为3种试样准静态下的压缩应力−应变曲线,图2(b)~(d)图为3种试样分别在不同高应变率下的动态压缩应力−应变曲线。从图2(a)可看出,在准静态压缩变形下,3种试样中,锻造TC4−1#表现出最好的塑性及强度,且在准静态变形中呈现出应变强化效应。锻造TC4−2#及LRFTC4在准静态条件下压缩时,表现出相同的力学响应规律:强度、塑性相当,应变强化效应较弱。

图2(b)~(d)为3种试验材料在应变率分别为2200、2800、3400s−1动态压缩时的应力−应变曲线。3种试样在高应变率变形中,其应力−应变曲线均呈现出振荡的特点。由于材料在高应变率加载条件下的变形过程时间极短,由塑性功转化来的热量引起的热软化效应与应变增大时由位错增殖引起的加工硬化效应及由应变率增大引起的应变率硬化效应共存,软化效应和硬化效应相互竞争导致材料塑性变形阶段呈现振荡特征。试验结果与材料在高应变率条件下的动态力学响应的经典公式吻合[15]。同时,2种生产工艺制备的3种试样也呈现出不同的动态力学性能,锻造TC4−1#等轴组织试样具有最高的动态流变应力及应变,强度和塑性综合性能最佳,锻造TC4−2#网篮组织和LRFTC4沉积态网篮组织塑性相当,但前者的动态流变应力高于后者。

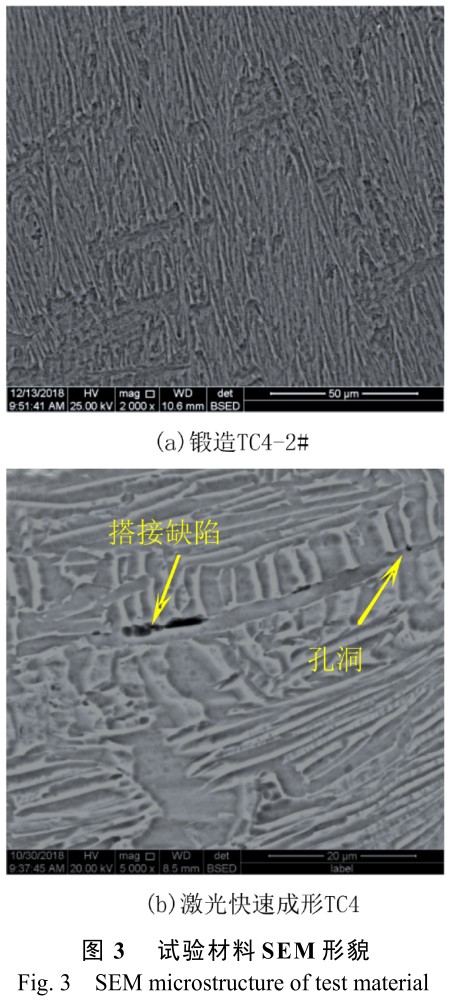

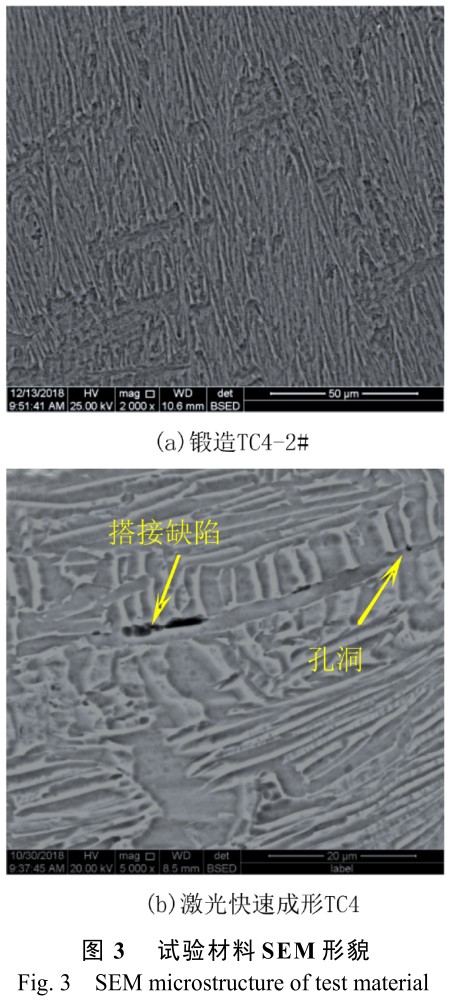

无论是准静态还是动态条件下变形,锻造TC4−1#均具有最高的强度及塑性,表明组织形貌对材料力学性能影响巨大。由于锻造TC4−1#中等轴α相呈球状,取向任意,变形协调性好,同时等轴α相具有较强的抗裂纹萌生的能力,有利于TC4钛合金塑性和冲击性能的提高,故锻造TC4−1#等轴组织表现出优异的塑性,而持续的塑性变形将使位错大量增殖,使材料强度持续不断增大,直至断裂。而锻造TC4−2#及LRFTC4沉积态组织均为网篮组织,其组织相互交织且沿一定位向排列,变形过程中的变形协调性较差使其塑性也相对较差,易过早断裂,因而其强度也较锻造TC4−1#差。锻造TC4−2#及LRFTC4沉积态在准静态下强度、塑性相当,而动态条件下,锻造TC4−2#强度较LRFTC4沉积态好,可能与锻态组织较为密实,而激光快速成形由于快熔快冷使成形材料中存在孔洞及搭接缺陷有关[16]。图3为锻造TC4−2#及LRFTC4的SEM形貌,图3(a)显示了锻造TC4−2#材料紧凑密实形貌,而LRFTC4则由于激光快速熔融及快速冷却过程中的温度不均匀性,造成了材料中搭接处出现了裂纹及孔洞,对材料的力学性能造成了不利影响,一定程度上导致激光快速成形LRFTC4沉积态网篮组织试样的动态力学性能稍次于锻造TC4−2#网篮组织试样。

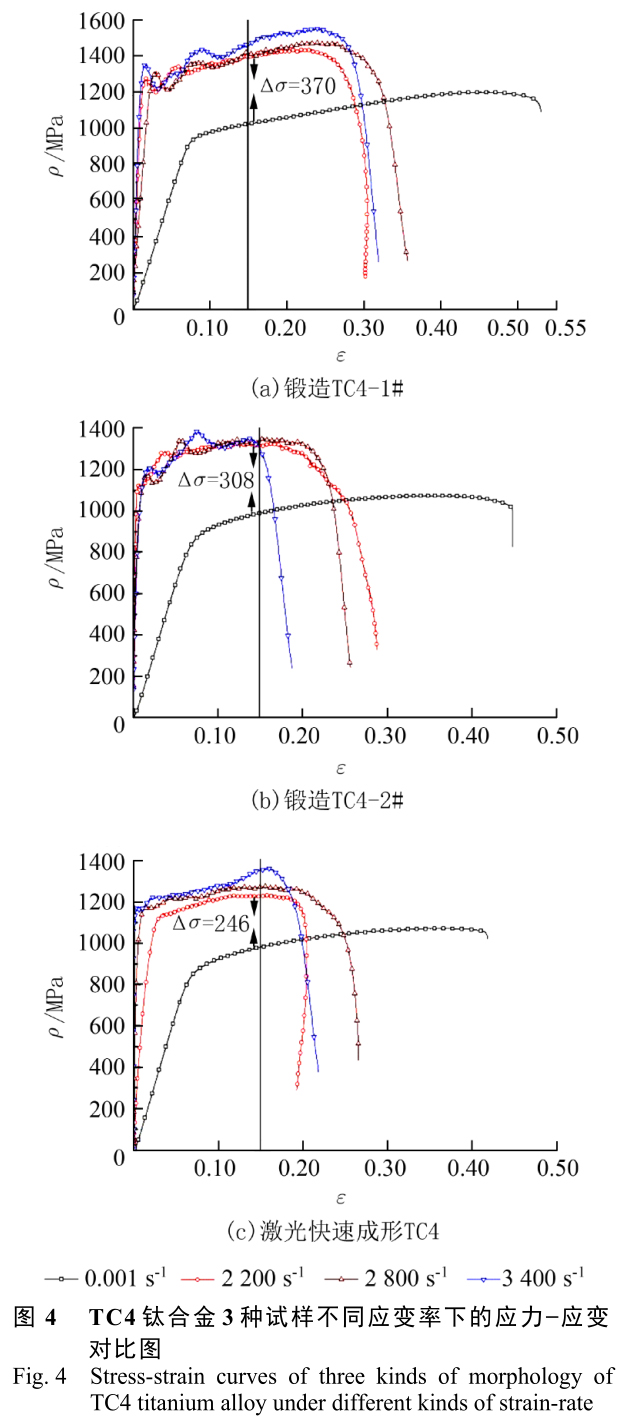

2.2应变率效应

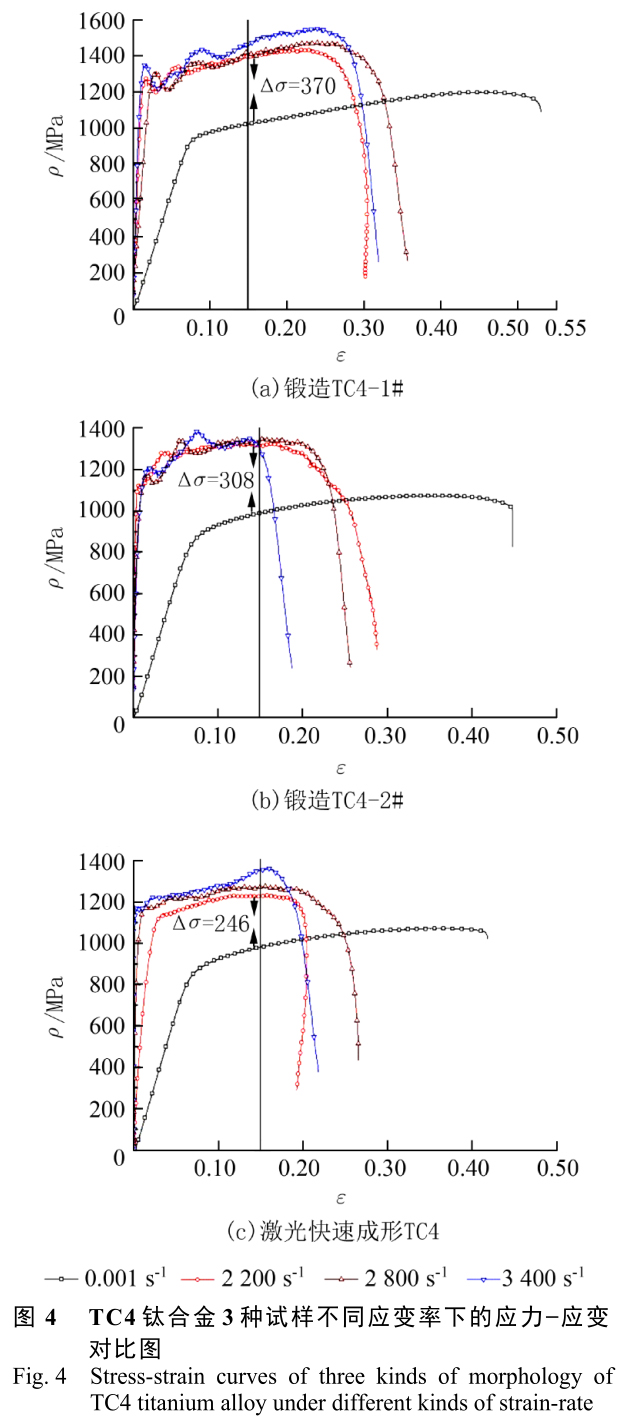

图4为3种材料分别在不同应变率下应力−应变曲线。从图中可看出,当应变率从10−3(准静态压缩)变化到103(动态压缩)数量级时,3种材料的流变应力显著提高;当应变率为103(动态压缩),应变率分别为2200、2800、3400s−1时,3种试样流变应力也呈逐渐增加的趋势,当应变率为3400s−1时,试样的应力应变曲线整体高度均在2200s−1和2800s−1上方,即流变应力最大,呈现最大的强度,当应变率为2800s−1时,试样的应力应变曲线整体高度次于3400s−1曲线,介于3400s−1和2200s−1之间,即其流变应力和强度次于3400s−1并大于2200s−1时对应的流变应力和强度,而应变率为2200s−1时最弱。由此可见,激光快速成形与传统锻造TC4钛合金试样均表现出较强的应变率强化效应,均为应变率敏感材料,即应变率越大,流变应力越大的规律。

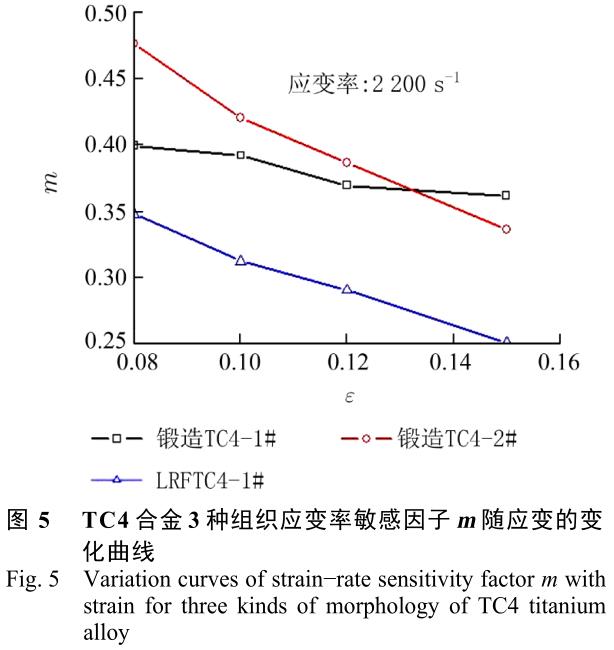

为了量化比较激光快速成形与传统锻造TC4钛合金试样的应变率效应,采用式(1)定义的应变率敏感因子m对3种试样在高应变率加载条件下的应变率效应进行定量分析[17]:

式中σD和σS分别代表高应变率下的流变应力和准静态下的流变应力。

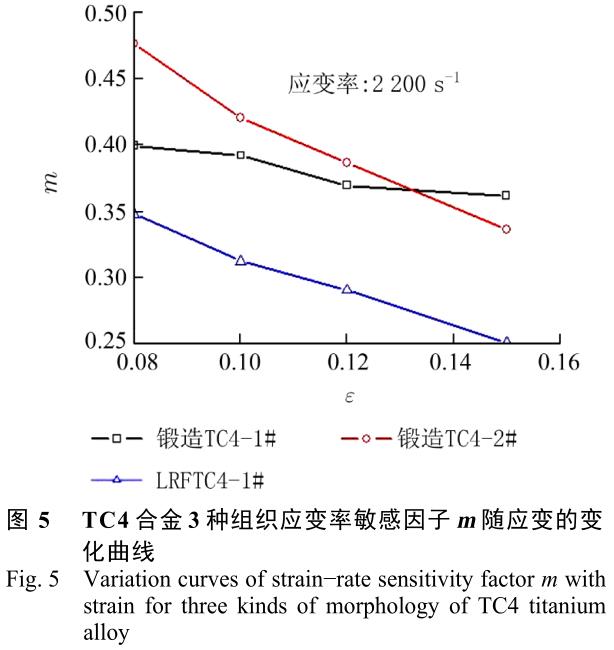

根据式(1),计算了3种材料在应变率2200s−1且不同规定应变时的应变率敏感因子。3种材料应变率敏感因子m随应变的变化曲线如图5所示。

从图5可看出,应变率2200s−1条件下加载时,激光快速成形与传统锻造TC4钛合金试样应变率敏感因子m均随应变的增大而下降,即应变率敏感性均随应变的增大而下降,这是因为:如前所述,高应变率加载条件下,应变硬化效应和温度热软化效应相互竞争,随应变增大,材料中热软化效应增强,应变强化效应减弱,使得3种组织的动态流变应力均有不同程度的下降(σD↓)所致。

从图5可同时可看出3种试样应变率效应不同,应变率敏感性随应变增大而下降的程度不一样,锻造TC4−2#网篮组织试样应变率整体曲线最高,锻造TC4−1#等轴组织试样曲线居于锻造TC4−2#和LRFTC4之间,激光快速成形TC4网篮组织试样最低。即锻造TC4−2#试样显示了最高的应变率敏感性,LRFTC4试样应变率敏感性最弱,锻造TC4−1#试样敏感性居于二者之间。

3、结论

采用MTS试验机及霍普金森压杆,对锻造和激光快速成形TC4钛合金圆柱形试样进行了准静态及动态压缩试验,对比分析了2种不同生产方式制备的TC4钛合金试样的力学行为,结论如下:

(1)激光快速成形和传统锻造2种不同方法形成的显微组织和晶粒尺寸有所区别,锻造TC4−1#(forgingTC4−1#)为等轴组织,晶粒平均尺寸约为10~20μm,尺寸最大,锻造TC4−2#(forgingTC4−2#)网篮组织,平均宽约为0。35μm,激光快速成形TC4(LRFTC4)为细小针状网篮组织,平均板条宽约为0。2μm,尺寸最小,材料中搭接处有裂纹及孔洞。

(2)激光快速成形LRFTC4、锻造TC4−1#、锻造TC4−2#准静态和动态力学性能有所差异,不同成型方法产生的试样组织形貌和晶粒尺寸的差异一定程度上造成其力学性能的差异。

(3)在准静态压缩变形下,锻造TC4−1#等轴组织试样表现出最好的塑性及强度,且呈现出较强的应变强化效应。锻造TC4−2#网篮组织及LRFTC4沉积态网篮组织试样强度、塑性相当,应变强化效应较弱。

(4)在动态压缩变形下,锻造TC4−1#等轴组织试样具有最高的流变应力及应变,锻造TC4−2#网篮组织和LRFTC4激光快速沉积态网篮组织塑性相当,但前者的动态流变应力高于后者。LRFTC4快熔快冷温度不均匀性对材料的力学性能造成了不利影响,一定程度上导致LRFTC4沉积态网篮组织试样的动态力学性能不及锻造TC4−2#网篮组织试样。

(5)锻造TC4−1#、锻造TC4−2#和LRFTC4均为应变率敏感材料,但应变率效应不同;3种材料中,锻造TC4−2#网篮组织试样显示了最高的应变率敏感性,LRFTC4网篮组织试样应变率敏感性最弱,锻造TC4−1#等轴组织试样敏感性居于二者之间。

参考文献:

[1]Qing X, Meyers M A, Nesterenko V F. Self-organiza-tion of shear bands in titanium and Ti−6Al−4V alloy[J].Acta Materialia, 2002, 50(3): 575-596. DOI: 10.1016/ S1359-6454(01)00356-1.

[2]Bai Y L, Xue Q, Xu Y, et al. Characteristics and micro-structure in the evolution of shear localization inti−6al−4v alloy[J]. Mechanics of Materials, 1994, 17(2/ 3): 155-164. DOI: 10.1016/0167-6636(94)90056-6.

[3]Yu J L, U J R, Wei Z G. Researches on adiabatic shearfailure of tungsten heavy alloy and Ti6A14V alloy[J].Journal of Ningbo University, 2003, 16(4): 417-428.

[4]Thijs L, Verhaeghe F, CraeghsT, et al. A study of the microstructural evolution during selective laser melting of Ti –6Al –4V[J]. Acta Materialia, 2010, 58: 3 303- 3 312. DOI: 10.1016/j.actamat.2010.02.004.

[5]Vrancken B, Thijs L, Kruth J P, et al. Heat treatment of Ti6Al4V produced by selective laser melting: Micro-structure and mechanical properties[J]. Journal of Al- loys and Compounds, 2012, 541(541): 177-185.

[6]Hollander D A, Walter M V, Wirtz T, et al. Structural,mechanical and in vitro characterization of individually structured Ti−6Al−4V produced by direct laser form- ing[J]. Biomaterials, 2006, 27(7): 955-963. DOI:10.1016/j.biomaterials.2005.07.041.

[7]Parthasarathy J, Starly B, Raman S, et al. Mechanical evaluation of porous titanium (Ti6Al4V) structures with electron beam melting (EBM)[J]. Journal of Themech- anical Behavior of Biomedical Materials, 2010, 3(3):249-259. DOI: 10.1016/j.jmbbm.2009.10.006.

[8]Murr L E, Quinones S A, Gaytan S M, et al. Micro-structure and mechanical behavior of Ti6Al4V pro-duced by rapid−layer manufacturing, for bio−medical applica-tion[J]. Journal of The Mechanical Behavior of Bio-medical Materials, 2009, 2: 20-32. DOI: 10.1016/j.jmbbm.2008.05.004.

[9]Murr L E, Esquivel E V, Quinones S A, et al. Micro-structures and mechanical properties of electron beam-rapid manufactured Ti–6Al–4V biomedical prototypes compared to wrought Ti–6Al–4V[J]. Materials Charac-terization, 2009, 60(2): 96-105. DOI: 10.1016/j.matchar.2008.07.006.

[10]陈静, 张霜银, 薛蕾, 等. 激光快速成形 Ti−6Al−4V 合金力学性能 [J]. 稀有金属材料与工程, 2007, 36(3):475-479. DOI: 10.3321/j.issn:1002-185X.2007.03.025.

Chen J, Zhang S Y, Xue L, et al. Mechanical properties of Ti−6AI−4V alloy by laser rapid forming[J]. Rare Metal Materials and Engineering, 2007, 36(3): 475-479.

[11]王涛, 王宁, 李阳, 等. 激光熔覆 TC4 钛合金的静态力学性能 [J]. 金属热处理, 2018(5): 50-55.

Wang T, Wang N, Li Y, et al. Static mechanical proper-ties of laser-clad TC4 titanium alloy[J]. Heat Treatment of Metals, 2018(5): 50-55.

[12]樊伟刚, 张亚梅, 高倩雯, 等. 激光立体成形 TC4 合金的显微组织和拉伸性能 [J]. 机械工程材料, 2018,42(11): 58-61, 66. DOI: 10.11973/jxgccl201811012.

Fan W G, Zhang Y M, Gao Q W, et al. Microstructure and tensile properties of laser solid formed TC4 Alloy[J]. Materials For Mechanical Engineering, 2018, 42(11): 58-61, 66.

[13]朱远志, 李豪杰, 彭欢. 不同加工方式对 TC4 钛合金组织与力学性能的影响 [J]. 华中师范大学学报: 自然科学版, 2019, 55(4): 503-508.

Zhu Y Z, Li H J, Peng H. Effect of different processing methods on microstructure and mechanical properties of TC4 Titanium alloy[J]. Journal of Central China Nor- mal University, 2019, 55(4): 503-508.

[14]张霜银, 林鑫, 陈静, 等. 热处理对激光成形 TC4 合金组织及性能的影响 [J]. 稀有金属材料与工程, 2007,36(7): 1 263-1 266. DOI: 10.3321/j.issn:1002-185X.2007.07.031.

Zhang S Y, Lin X, Chen J, et al. Influence of heat treat-ment on the microstructure and properties of Ti−6Al−4V titanium alloy by laser rapid forming[J]. Rare Metal Materials and Engineering, 2007, 36(7):1 263-1 266.

[15]Bai Y L, Dodd B. Adiabatic shear localization [M]. Ox-ford: Pergamon Press, 1992: 125-144

[16]Li P H, Guo W G, Huang W D, et al. Thermomechanic-al response of 3D laser−deposited Ti –6Al –4V alloyover a wide range of strain rates and temperatures[J].Materials Science & Engineering A, 2015, 647(OCT.28): 34-42.

[17]Nicholas T, Rajendran A M. Material characterization at high strain rates [C]. Jonas A Zukas. High Velocity Impact Dynamic. Canada: A Wiley-interscience Public-ation, 1990: 127-280

相关链接