引言

钛合金薄壁构件在航空、航天和国防等领域有着广泛的应用,但其存在室温变形抗力高、塑性差以及回弹严重的问题,高温成形时其组织性能对加工过程十分敏感,因此钛合金薄壁构件形性一体化控制难度很大[1-3]。目前钛合金薄壁构件多采用等温成形工艺,即模具和坯料均加热至相同温度,当构件尺寸较大时,模具加热时间特别长(一般不低于5h),会导致加工周期长、成本高,无法满足新形势下高效率、低成本发展要求[4-6]。如果可以取消钛合金薄壁构件热成形过程中模具加热环节,仅对坯料进行加热,采用室温模具对加热后的板材进行快速冲压成形和快速冷却,即可以变革性的提高钛合金薄壁构件成形效率、降低成本。然而,与传统钛合金等温热成形工艺不同的是,由于成形过程中模具和板材之间的传热,导致在成形过程中钛合金板材温度不断下降,这对钛合金成形极限、回弹、组织性能及残余应力等的控制提出了全新的挑战。

目前,冷模热冲压成形技术已在高强钢[7-10]薄壁构件成形中广泛应用。然而不同的是,钛合金马氏体转变起始及完成温度均远高于高强钢对应温度,以TA15钛合金为例,当冷却速率大于30℃.s-1时,马氏体转变起始及完成温度分别为760和645℃[11],然而高强钢对应的温度分别约为400和200℃左右[12-14],因此钛合金在冷模热冲压成形过程中就可能发生马氏体转变,从而提高材料变形抗力,降低材料塑性,导致成形失败。同时和高强钢相比,钛合金的杨氏模量相对较低,成形过程中回弹控制难度更大。因此,钛合金薄壁构件冷模热冲压成形对工艺参数的控制要求更高。

为了推动钛合金薄壁构件冷模热冲压成形技术发展,近年来国内外学者针对钛合金非等温成形性[15]、回弹规律[16-18]、组织演变规律[19-20]、强化机制[21]、加热方式[22-23]、本构建模及仿真[24-25]等方面开展了系列研究工作,本文综述了相关研究成果及最新进展,并对未来的发展进行了展望。

1、钛合金薄壁构件冷模热冲压成形技术原理及特点

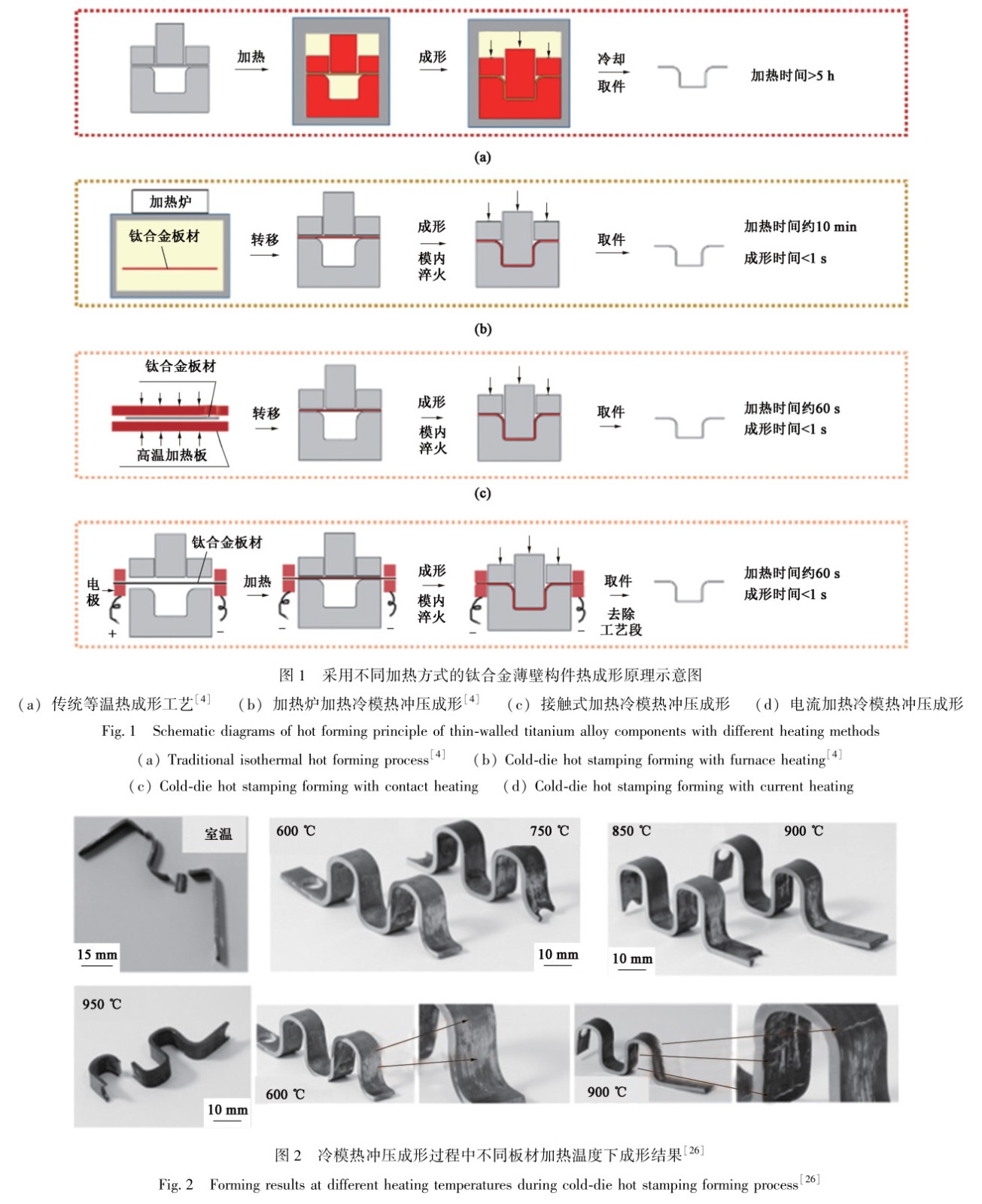

钛合金薄壁构件冷模热冲压成形技术原理相对简单,和传统的等温热成形相比,取消了模具加热,仅对坯料进行加热,成形过程中首先加热坯料,到达指定温度后利用室温模具对其进行快速冲压成形和模内冷却,保压一段时间后开模取件。

采用不同加热方式的钛合金薄壁构件冷模热冲压成形基本原理如图1所示,传统等温热成形工艺如图1a所示[4],现阶段钛合金板材加热方式主要有3种:加热炉加热(图1b[4])、接触式加热(图1c)、电流加热(图1d)。加热炉加热时间一般为3~10min,接触式加热和电流加热可以实现快速加热,二者可以在60s左右将坯料加热至目标温度。与传统等温热成形相比,冷模热冲压可以显著缩短加热时间,提高生产效率。

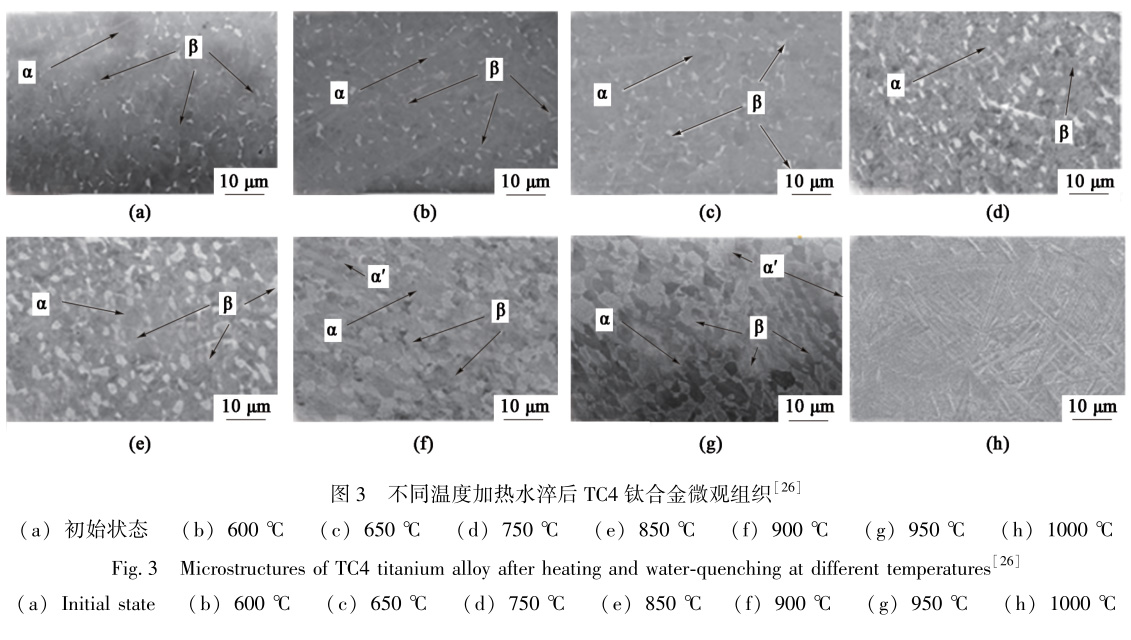

钛合金材料主要包括密排立方结构的α相及体心立方结构的β相,加热过程中会发生α相向β相的转变,冷却过程中会发生相反的转变,不同的加热和冷却方式对钛合金组织和性能影响极大。冷模热冲压成形过程中同时包括加热、变形和冷却3个阶段,其中变形和冷却存在同步交叠阶段,因此工艺过程的控制尤为重要。KOPECM等[26]进行了TC4钛合金冷模热冲压成形研究,成形工艺具体流程为:首先采用加热炉将板料加热到设定温度,保温一段时间之后将其迅速转移到模具区,利用压力机进行快速冲压成形及模内淬火。结果表明,仅在750~850℃温度区间能够顺利成形(图2),构件表面无裂纹;当加热温度低于750℃时因材料塑性较差而无法成形;当加热温度高于900℃时,由于加热过程中发生大量αβ相变、晶粒长大及氧化(图3),随后成形过程中由于温度快速下降形成了较多转变β组织或马氏体组织,导致成形性降低。

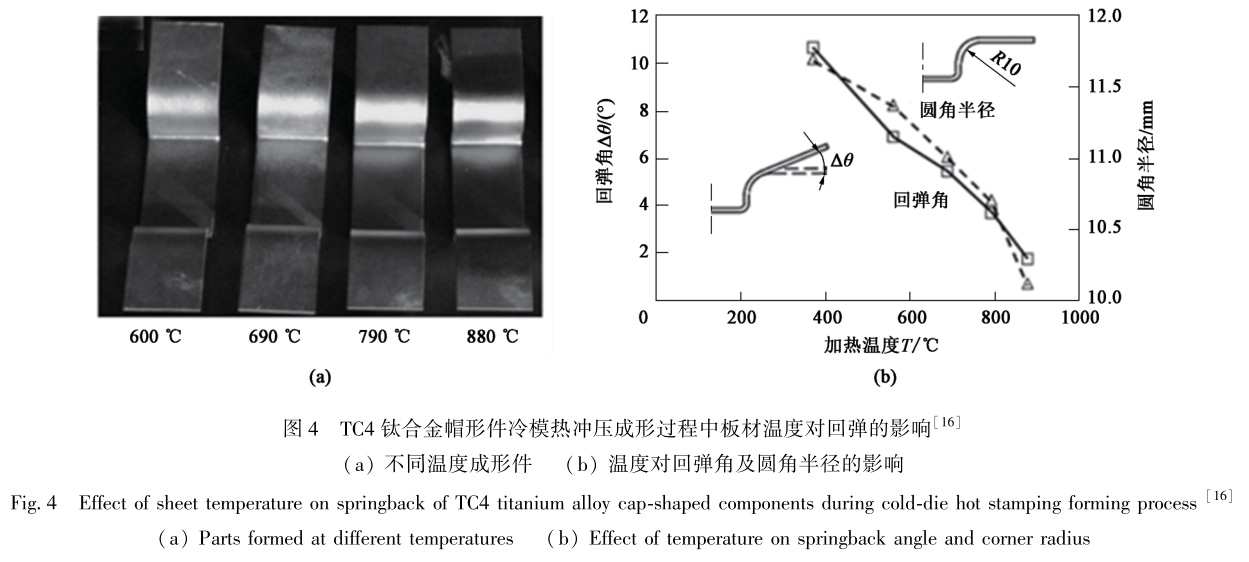

HAMEDONZA等[16]研究了TC4钛合金冷模热冲压成形过程中板材温度对回弹的影响,结果如图4所示,可以看出,随着加热温度的升高,回弹角逐渐下降,圆角精度逐渐提高,然而当加热温度低于850℃时,帽形件依然具有2°以上的回弹。虽然提高温度可以进一步降低回弹,但是温度的升高会加速材料的组织转变,降低冷模热冲压成形性,可能导致成形后期构件破裂。

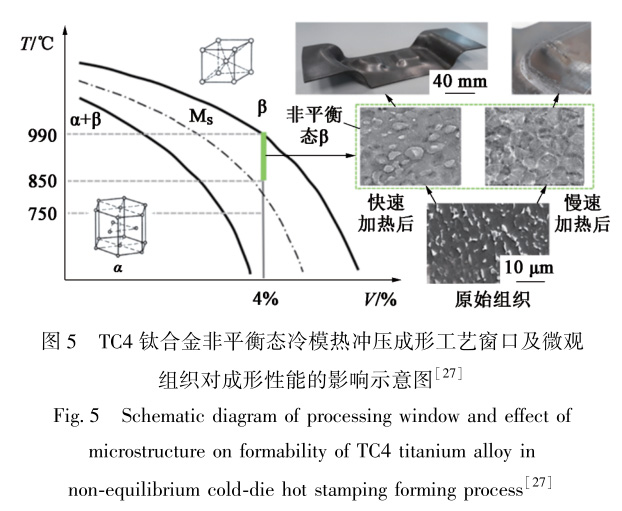

由以上结果可知,钛合金冷模热冲压成形过程中为了降低回弹以及保证精度,需要提高成形温度,然而提高成形温度(尤其是相变点附近温度)可能会降低材料成形极限,因此在成形极限及回弹控制方面存在矛盾,如简单沿用高强钢热冲压成形工艺路线,即板材慢速加热至单相区保温处理,然后转移成形,则成形会存在较大开裂风险。

针对此问题,WANGKH等[27]提出了钛合金非平衡态冷模热冲压成形新工艺(图5),利用快速加热显著缩短钛合金材料受热时间,减少加热过程中的相变、晶粒长大和氧化,获得和长时间加热不同的非平衡态组织,这样既可以提高板材成形温度,又可以避免高温组织演化引起的伸长率下降,从而提高钛合金冷模热冲压成形极限、减少回弹,进一步提高效率,同时通过快速加热调控成形后组织性能,实现钛合金构件成形后的性能提升。

2、快速加热对钛合金组织性能的影响规律

2.1快速加热对钛合金组织的影响规律

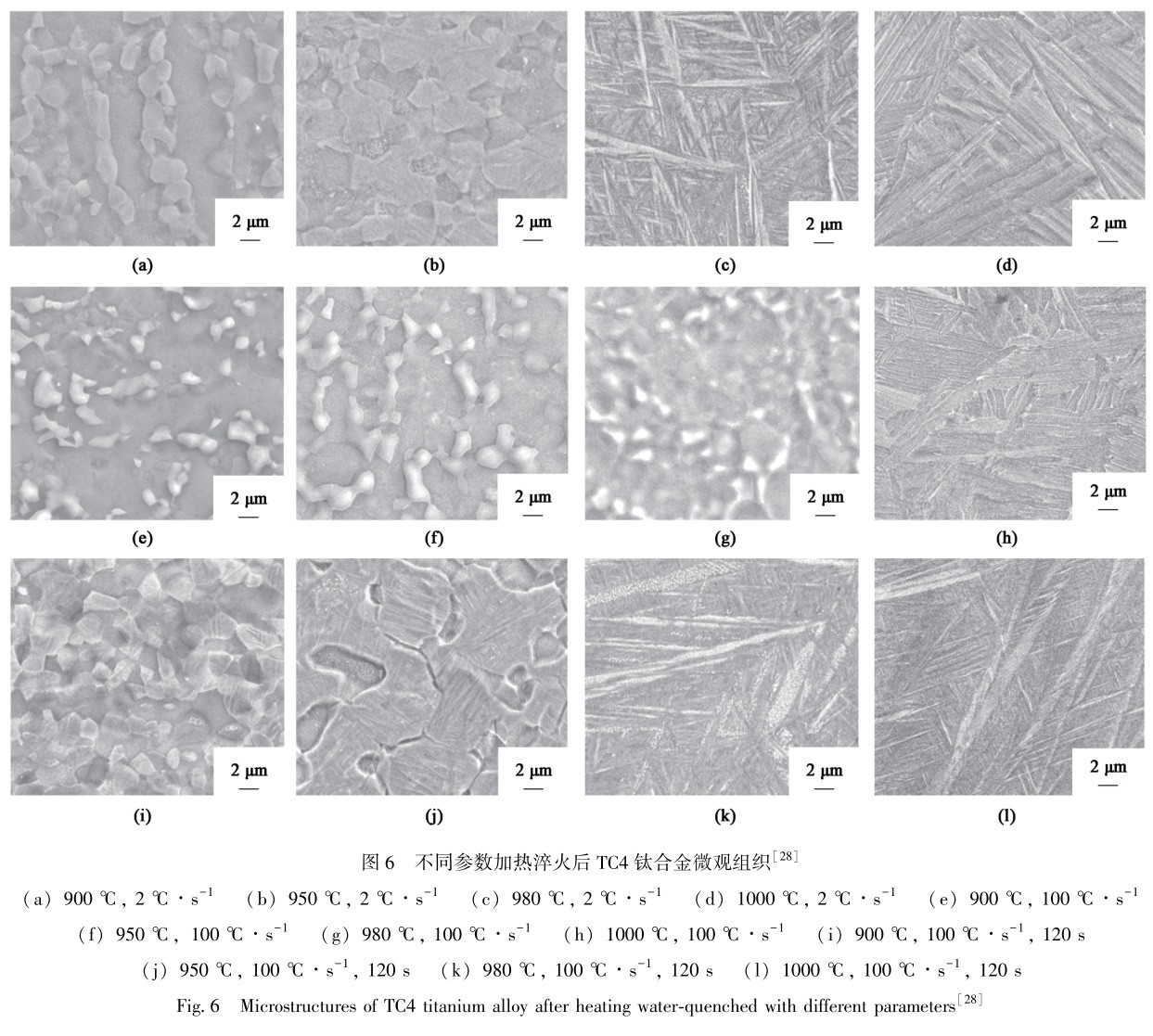

当加热温度接近相变点附近时,加热速率、加热温度和保温时间对钛合金组织影响显著,不同参数加热淬火后TC4钛合金的组织如图6所示[28]。由图6a~图6d可以发现,在相同加热速率条件下随着加热温度的升高,初生α相含量降低,转变β相含量及尺寸增加,针状α相尺寸逐渐增大,当温度达到980℃以上时,α相完全转变为β相,淬火后获得马氏体组织。图6e~图6h为TC4钛合金在100℃.s-1升温速率加热淬火后的组织,与2℃.s-1加热后的组织相比,转变β相含量和晶粒尺寸显著减小,针状α相的尺寸也随之减小。

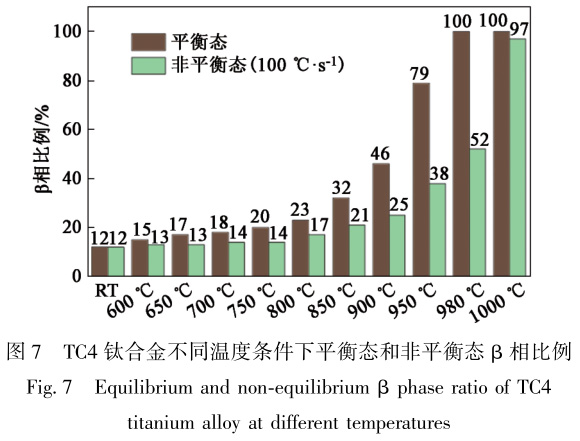

图6i~图6l为以100℃.s-1升温速率加热后保温120s然后淬火得到的组织,结果表明,保温对TC4钛合金组织有显著影响,保温120s后β相比例迅速增大,β晶粒尺寸和淬火后针状α尺寸也迅速增大,初生α相含量则明显减小。图7对比了慢速加热保温后平衡态组织和100℃.s-1升温速率加热后非平衡态组织β相的含量,可以看出,温度较低时二者差异不大,850℃以上加热速率的影响十分显著,同时快速加热还可以提高钛合金相变点温度。

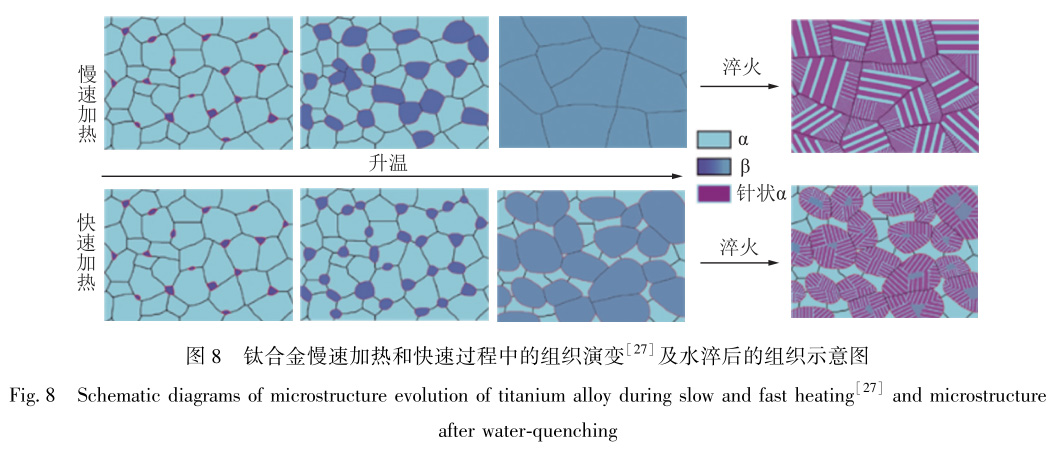

TC4钛合金慢速加热和快速过程中的组织演变[27]及淬火后的组织示意图如图8所示[27]。加热过程中,由于Al和V元素的扩散,导致α相向β相的转变,随着温度升高,β相不断长大,含量逐渐增多,直到α相完全转变为β相。加热速率的提高使元素在相同温度下的扩散时间缩短,使得加热后β相体积分数更少、晶粒更细。加热淬火后,β相基体内析出大量针状α相,随着加热速率的提高,针状α相含量和尺寸均变小,慢速加热淬火后还在转变β相内部发现孪晶和层错等结构,然而以较高速率加热淬火后,由于元素扩散不充分,β相基体内针状α相析出不均匀,部分块状β相残留在转变β相中心区域[28]。

2.2快速加热对钛合金非等温热变形的影响规律

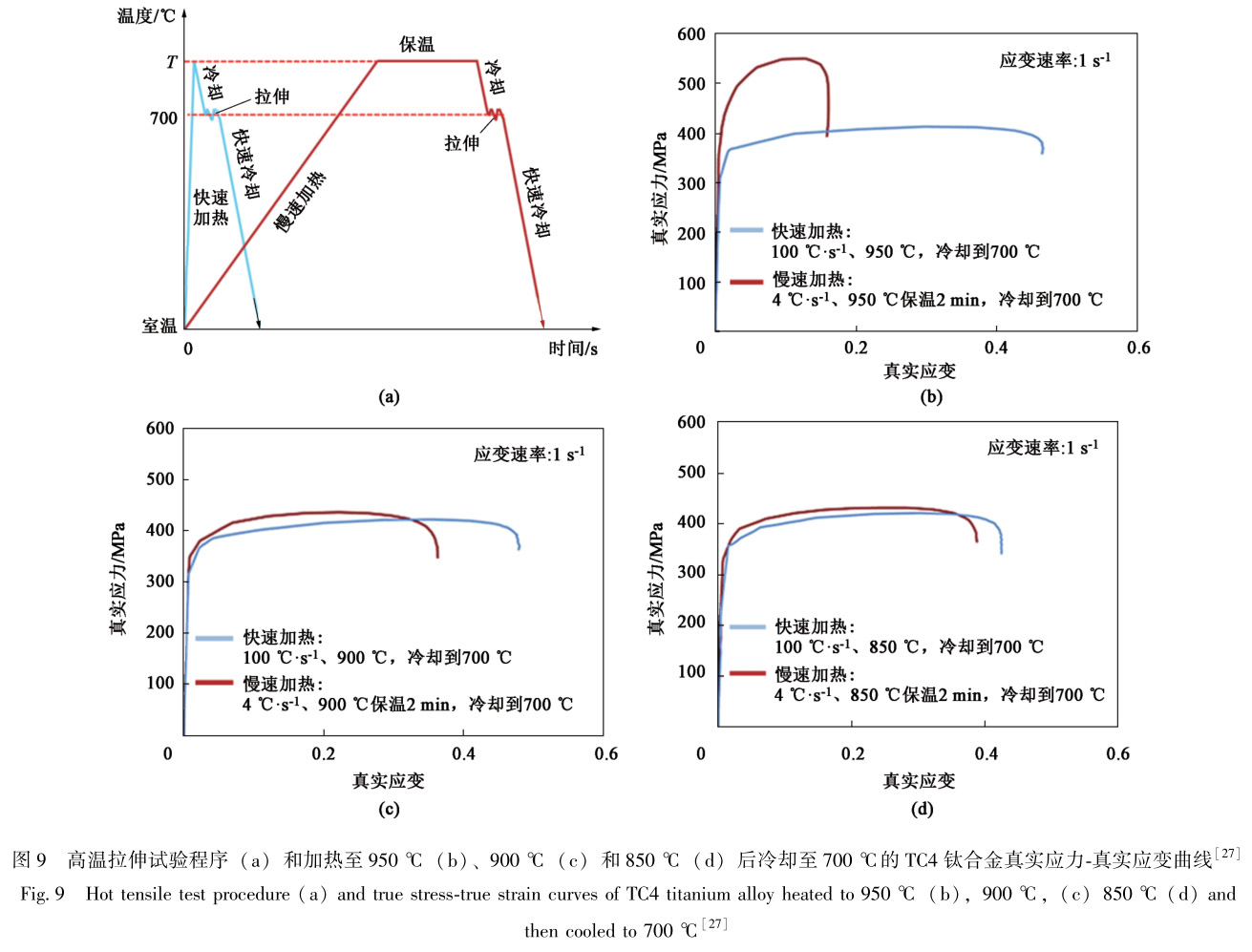

钛合金薄壁构件冷模热冲压成形过程为非等温过程,WANGKH等[27]采用Gleeble-3800热模拟试验机模拟了实际成形过程,研究加热速率对非等温成形性的影响(图9)。实验过程中分别采用快速/慢速加热将试样加热到一定温度,然后以60℃.s-1的速度降温到700℃进行拉伸测试,应变速率为1s-1。

结果表明,加热速率较大时,材料具有较高的断裂应变及较低的流动应力,表明材料具有良好的成形性能。而且随着温度的升高,加热速率对伸长率的影响越发显著,比如850℃条件下,采用快速加热可以将伸长率提高17%,然而随着初始加热温度提高到950℃时,快速加热可以将伸长率提高241%。

这是因为温度越高,材料相变越多,加热速率对组织演变的影响越大,因此,快速加热通过减少加热过程中的相变、抑制晶粒长大和氧化,可以提高钛合金非等温变形成形极限,拓宽成形工艺窗口。

2.3快速加热对钛合金性能的影响规律

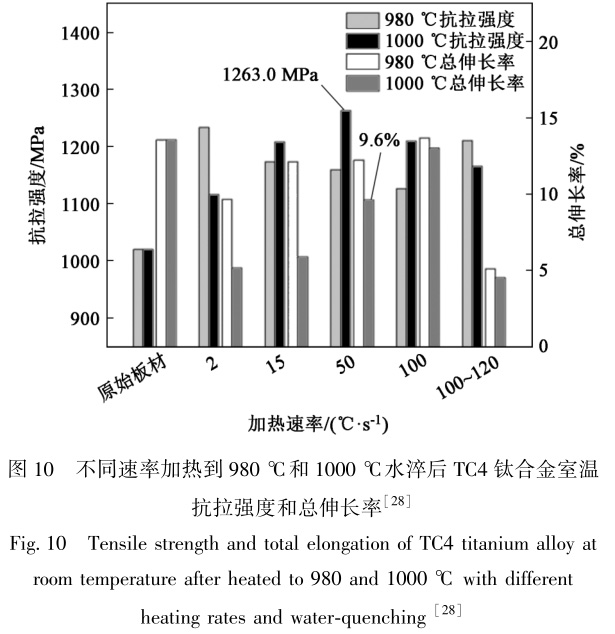

传统等温热成形由于模具和构件温度相同,且热成形温度往往不是热处理温度,因此调控性能难度非常大,而且获得的钛合金构件性能经常会损失5%~15%左右。然而在冷模热冲压成形过程中,可以将钛合金坯料快速加热至双相区或单相区的任意温度,通过高温快速热处理来高效调控材料组织性能。CHANGSP等[28]研究了快速加热对TC4钛合金室温性能的影响,结果表明,随着温度的升高,转变β组织或马氏体含量增加,可以提高钛合金强度,当加热温度接近相变点附近时,强化效果越发显著。图10为不同速率加热至980和1000℃淬火后的TC4钛合金室温抗拉强度和总伸长率结果,可以看出,TC4钛合金在980和1000℃处理后抗拉强度均高于原始板材,总伸长率随加热速率的升高而升高。经过1000℃、50℃.s-1加热淬火后,TC4钛合金抗拉强度可达1263MPa,相比原始材料提高19.5%,而且伸长率仅从13.6%下降到9.6%。这是因为相变点附近快速加热显著减少了材料受热时间,细化了高温β尺寸及冷却后次生α或马氏体尺寸,当在1000℃加热后,材料内部几乎为全马氏体组织,β相及马氏体尺寸的双细化显著提高了材料强度,同时避免了塑性的显著下降。因此,在钛合金薄壁构件冷模热冲压成形过程中,可以根据实际构件情况,合理选择工艺参数,优化调控构件成形后性能。

3、钛合金薄壁构件快速加热冷模热冲压成形工艺

快速加热通过大幅缩短加热时间,减少了元素扩散,形成了相应温度下的非平衡态组织,和传统相对较长加热时间的热成形存在根本区别,因此通过快速加热的冷模热成形本质上均为非平衡态热成形。目前钛合金成形方面国内外主要通过接触式加热和电流加热实现对板材的快速加热[16,27]。

3.1钛合金薄壁构件接触式加热冷模热冲压成形

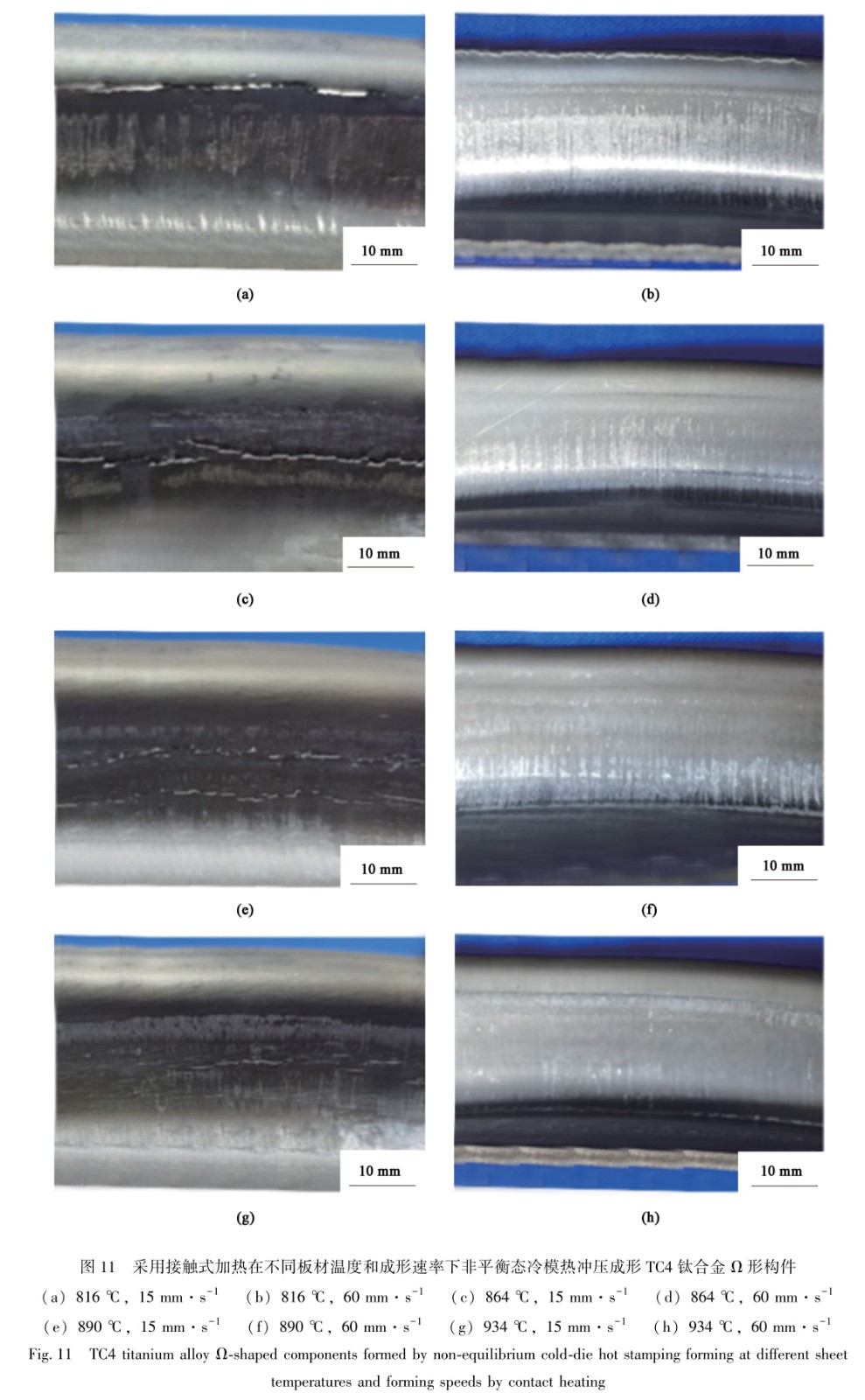

在钛合金非平衡态冷模热冲压成形工艺中,影响构件成形质量的主要因素包括加热速率、加热温度及成形速度等。加热速率主要影响成形前材料的组织,加热速率越高,对加热装置温度控制要求越高,WANGKH等[27]研究表明,在两相区成形时,加热速率在15℃.s-1左右即可取得较好的成形效果。加热温度在成形过程中十分关键,其除了影响成形极限外,还影响尺寸精度及构件性能,需要根据构件要求及特点优化选择。由于板材在成形期间与冷模接触而温度迅速降低,如果想提高成形速率,可以在相同初始温度下让板材在成形阶段保持更高的温度区间,以保证更好的塑性,从而避免裂纹的形成,同时减少回弹。

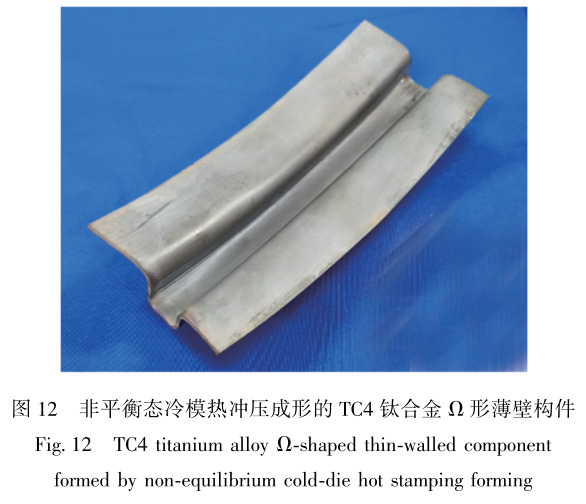

接触式加热基本原理为:将板材放置在上下两个加热板中间并对板材施加一定的夹紧力,通过上下加热板和板材之间的热传导来实现对坯料的快速加热,薄板厚度一般在3.5mm以下,加热速率可达30℃.s-1以上,能够满足钛合金非平衡态冷模热冲压成形要求。同电流加热相比,对坯料形状无特殊要求,温度均匀性较好。图11为采用接触式加热在不同温度及不同成形速率条件下进行的TC4钛合金非平衡态冷模热冲压成形实验结果,其中所有构件加热时间均为1min,成形速率分别为15和60mm.s-1。可以看出,随着温度和速率的提高,裂纹逐渐消失,成形质量逐渐提高,最终在934℃、60mm.s-1时获得成形质量较好的TC4钛合金Ω形薄壁构件(图12)。

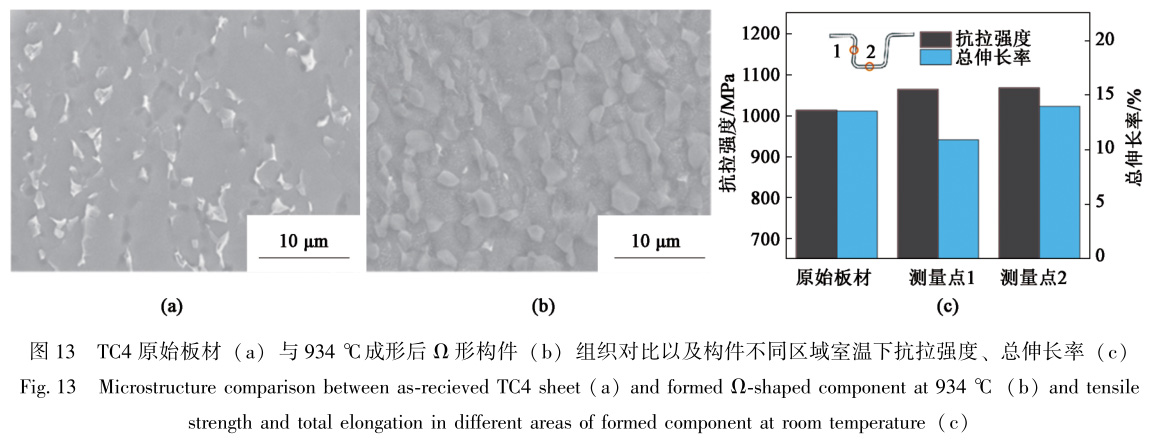

板材原始组织与934℃成形构件内组织如图13a和图13b所示。可以发现,板材原始组织为等轴组织,在经过加热温度为934℃的非平衡态冷模热冲压成形后,构件组织转变为双态组织(初生α+转变β)。成形后构件在不同区域室温拉伸的抗拉强度和总伸长率如图13c所示,其中测量点1为侧壁,测量点2为底部。可以发现,成形后构件在测量点1和测量点2的抗拉强度分别为1065和1069MPa,均高于原始板材,平均提升5.22%;总伸长率分别为10.9%和14.0%,略低于原始板材。而且两测量点的性能十分接近,表明构件组织性能分布很均匀。

3.2钛合金薄壁构件电流加热冷模热冲压成形

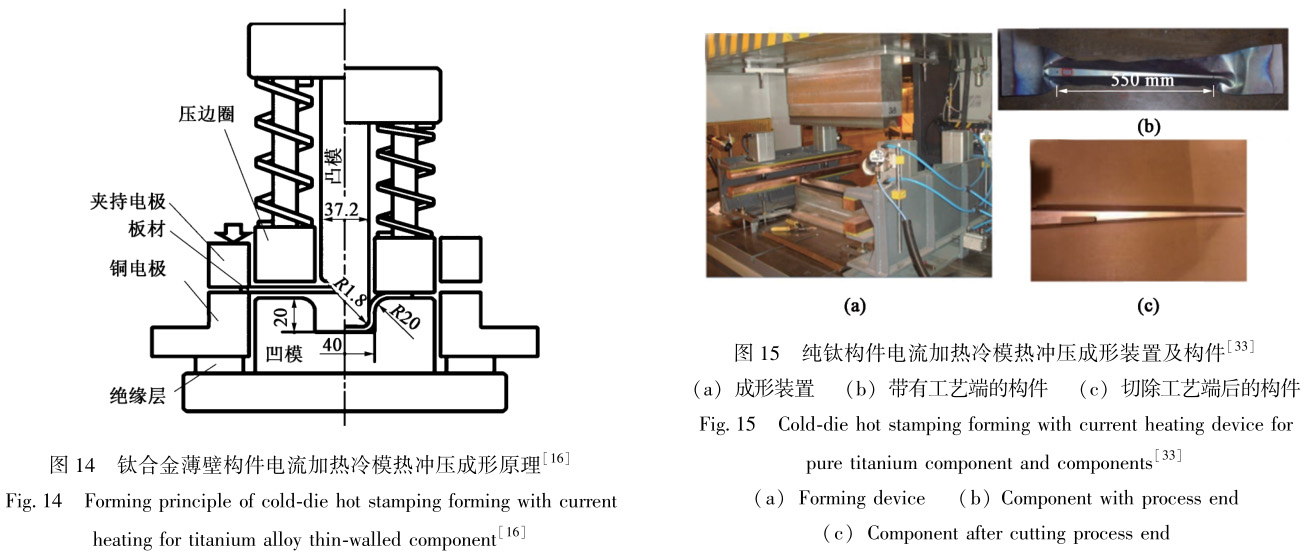

电流加热主要是利用电流通过金属时产生的焦耳热使坯料迅速升温,具有高效率、低能耗等突出特点,近年来为塑性成形领域的研究热点之一[29-31]。利用电流可以将钛合金板材在4.5s后加热到850℃,加热速率非常高[32]。HAMEDONZA等[16]提出了钛合金薄壁构件电流加热冷模热冲压成形,其基本原理如图14所示,首先通电利用电流将钛合金板材快速加热至设定温度,然后利用室温模具对其进行快速冲压成形和模内冷却,其中根据需要在成形过程中选择断电或者不断电。和接触式加热及加热炉加热不同的是,电流加热是原位加热,到达温度后无需转移,因此不存在转移过程中的降温问题,具有更好的成形性。

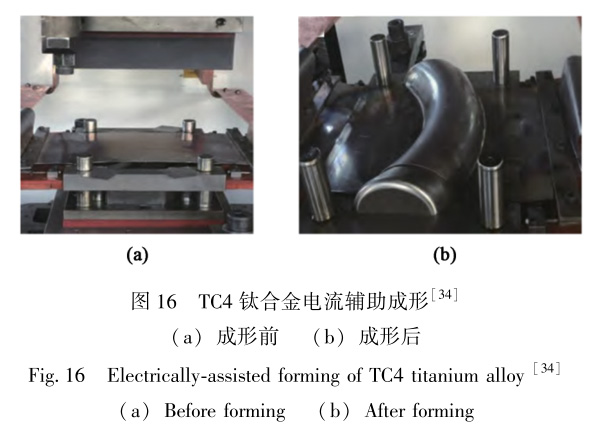

OZTURKF等[33]建立了相应的电流加热冷模热冲压成形装置,并在600、650和680℃进行了纯钛构件的成形实验,装置及成形构件如图15所示。李细锋等[34]利用该技术成形制造了TC4钛合金构件(图16),解决了该构件冷成形时存在的截面不光顺及起皱等问题,提高了成形精度及成形效率。虽然电流加热效率非常高,但是当初始坯料截面形状不规则时,电流加热存在温度均匀性差的难题,需在未来进一步解决。

4、展望

随着我国航空、航天及国防领域先进装备的蓬勃发展,钛合金薄壁构件冷模热冲压成形技术具有巨大的发展潜力。然而,要实现该技术在工业上的大规模应用,还需要从以下几个方面进行更深入的研究。

(1)进一步研究采用该技术制备的钛合金构件残余应力、疲劳、高温蠕变和抗氧化等特性,保证构件服役稳定性。

(2)开发多尺度本构模型,建立热-力-组织演化耦合的有限元仿真平台,优化成形工艺,获得最佳工艺参数,避免开裂等缺陷,保证构件尺寸精度,实现对构件组织性能定量调控,并建立不同牌号钛合金冷模热冲压成形工艺数据库。

(3)研究钛合金薄壁构件冷模热冲压成形模具技术,包括模具补偿设计、温度控制、表面涂层和寿命管理等。

(4)开发大尺寸钛合金薄板快速精确加热装置,实现大尺寸坯料快速、准确加热,并保证温度分布均匀性,建立智能化钛合金薄壁构件快速加热冷模热冲压成形生产线,实现钛合金薄壁构件高效率、低成本及高性能制造。

参考文献:

[1]YUAN S J. Fundamentals and processes of fluid pressure forming technology for complex thin-walled components[J]. Engineering Prc.,2021,7(3):358-366.

[2]刘志强,赵杰,王克环,等.钛合金热成形工艺形变与组织 演变耦合多尺度仿真研究进展[J]. 中国机械工程,2020, 31(22):2678-2690.

LIU Zhiqiang, ZHAO Jie, WANG Kehuan, et al. Research pro- gresses on coupling multi-scale simulation of deformation and mi- crostructure evolution of titanium alloy in hot forming progress [J]. China Mechanical Engineering, 2020, 31(22): 2678- 2690.

[3]武永,陈明和. 钛合金薄壁件热塑性成形工艺研究进展 [J].航空制造技术,2021,(20):78-87.

WU Yong, CHEN Minghe. Progress of hot metal plastic forming technology for titanium alloy thin-walled parts[J]. Aeronautical Manufacturing Technology, 2021, (20): 78-87.

[4]WANG K H, WANG L L,ZHENG K H, et al. High-efficiency forming processes for complex thin-walled titanium alloys compo- nents: State-of-the-art and perspectives[J]. International Journal of Extreme Manufacturing,2020,2(3):20-43.

[5]ODENBERGER E L, PEDERSON R, OLDENBURG M. Finite element modeling and validation of springback and stress relaxation in the thermo-mechanical forming of thin Ti-6Al-4V sheets[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(9-12):3439-3455.

[6]VELAY V, MATSUMOTO H, VIDAL V, et al. Behavior model- ling and microstructural evolutions of Ti-6Al-4V alloy under hot forming conditions[J]. International Journal of Mechanical Sci- ences, 2016,108-109:1-13.

[7]MORI K I. Hot stamping of ultra-high strength steel parts[J]. CIRP Annals,2017, (66):755-777.

[8]NAKAGAWA Y, MORI K I, MAENO T,et al. Reduction in holding time at bottom dead centre in hot stamping by water and die quenching[J]. Procedia Manufacturing, 2018, 15:1111- 1118.

[9]LI Y F, CHEN Y, LI S H. Phase transformation testing and mod- eling for hot stamping of boron steel considering the effect of the prior austenite deformation[J]. Materials Science and Engineer- ing: A,2021,821:141447.

[10] 张宜生,王子健,王梁.高强钢热冲压成形工艺及装备进展 [J].塑性工程学报,2018,26(5):11-23.

ZHANG Yisheng, WANG Zijian, WANG Liang. Progress in hot stamping process and equipment for high strength steel sheet[J]. Journal of Plasticity Engineering, 2018, 26(5): 11-23.

[11] 李永奎,齐海东,路林,等. 基于热膨胀方法的TA15钛合 金的连续冷却相转变[J]. 材料热处理学报,2021,42 (12):69-75.

LI Yongkui, QI Haidong, LU Lin, et al. Continuous cooling phase transformation of TA15 alloy studied by thermal expansion method [J]. Transactions of Materials and Heat Treatment, 2021, 42 (12): 69-75.

[12] CONTRERAS B A, LÓPEZ-VALDIVIESO A, GUTIÉRREZ E J, et al.An approach for the design of multiphase advanced high- strength steels based on the behavior of CCT diagrams simulated from the intercritical temperature range[J]. Materials Science and Engineering A,2020,772:138708.

[13] 谷诤巍,吕萌萌,赵立辉,等. 超高强钢热成形淬火阶段的 工艺参数优化[J].吉林大学学报: 工学版,2016,46(3): 853-858.

GU Zhengwei, LÜ Mengmeng, ZHAO Lihui, et al. Optimization of quenching parameters of ultrahigh strength steel in hot stamping process[J]. Journal of Jilin University: Engineering and Technol- ogy Edition, 2016, 46(3): 853-858.

[14] 葛琛,赵洪山,郑磊,等.900 MPa级高强钢的连续冷却转 变及组织调控分析[J].钢铁,2023,58(3):128-134.

GE Chen, ZHAO Hongshan, ZHENG Lei, et al. Analysis on con- tinuous cooling transformation and microstructure control of 900 MPa grade high strength steel[J]. Iron & Steel, 2023, 58(3): 128-134.

[15] SUZUKI Y, MORI K I, MAENO T,et al.Improvement of form- ability using partial cooling during transfer in hot stamping of ultra- high strength steel parts[J]. Procedia Manufacturing, 2018, 15:1119-1126.

[16] HAMEDON Z A, MORI K, MAENO T et al. Hot stamping of tita- nium alloy sheet using resistance heating[J]. Vestnik of Nosov Magnitogorsk State Technical University,2013,5:12-15.

[17] 陶锐辰,徐雪峰,范玉斌,等.某飞机小曲率TC4薄板件热冲 压及回弹研究[J].塑性工程学报,2022,30(2):47-54.

TAO Ruichen, XU Xuefeng, FAN Yubin, et al. Hot stamping and springback of an aircraft TC4 thin sheet with small curvature[J]. Journal of Plasticity Engineering, 2022, 30(2): 47-54.

[18] YANG X M DANG L M, WANG Y Q, et al. Springback predic- tion of TC4 titanium alloy V-bending under hot stamping condition [J]. Journal of Central South University,2020,27(9): 2578-2591.

[19] GAO X X, ZENG W D,ZHANG S F, et al. A study of epitaxial growth behaviors of equiaxed alpha phase at different cooling rates in near alpha titanium alloy[J]. Acta Materialia,2017,122: 298-309.

[20] LI Y F, LI S H. Deep learning based phase transformation model for the prediction of microstructure and mechanical properties of hot-stamped parts[J]. International Journal of Mechanical Sci- ences, 2022,220:107134.

[21] MAENO T, MORI K, ADACHI K. Gas forming of ultra-high strength steel hollow part using air filled into sealed tube and resist- ance heating[J].Journal of Materials Processing Tech., 2014, 214(1):97-105.

[22] MAENO T, TOMOBE M, MORI K, et al. Hot stamping of titani- um alloy sheets using partial contact heating[J]. Procedia Manu- facturing,2018,15:1149-1155.

[23] MU Y H, YANG X M,WANG B Y, et al. A novel triple-layer hot stamping process of titanium alloy TC4 sheet for enhancing formability and its application in a plug socket part[J]. Interna- tional Journal of Lightweight Materials and Manufacture,2023, 6 (2):189-197.

[24] YUAN C, LI S H, LI Y F, et al. Constitutive modeling of TA15 alloy sheet coupling phase transformation in non-isothermal hot stamping process[J]. Journal of Materials Research and Technol- ogy,2021,12:629-642.

[25] YUAN C, HAN G F, LI S H, et al. Time-dependent springback prediction with stress relaxation effect for non-isothermal hot stam- ping of titanium alloy sheets[J]. The International Journal of Ad- vanced Manufacturing Technology,2021,115:637-653.

[26] KOPEC M, WANG K, POLITIS D J,et al.Formability and mi- crostructure evolution mechanisms of Ti6Al4V alloy during a novel hot stamping process[J].Materials Science and Engineering A, 2018, 719:72-81.

[27] WANG K H, KOPEC M, CHANG S P, et al. Enhanced form- ability and forming efficiency for two-phase titanium alloys by fast light alloys stamping technology (FAST) [J]. Materials & De- sign,2020,194:108948.

[28] CHANG S P, WANG K H, WANG B, et al. Effects of rapid heat- ing on non-equilibrium microstructure evolution and strengthening mechanisms of titanium alloy[J]. Materials Science and Engi- neering: A,2023,(880):145337.

[29] LI H, PENG L F, MENG B, et al. Energy field assisted metal forming: Current status, challenges and prospects[J]. Interna- tional Journal of Machine Tools and Manufacture,2023,192: 104075.

[30] NAKAGAWA Y, MORI K, NISHIKATA M. Hot stamping of non- rectangular steel sheets using resistance heating by local preheating [J]. Procedia Manufacturing,2020,50:298-302.

[31] 张凯锋.板材自阻加热成形中电流的热效应与极性效应研究 进展[J].锻压技术,2018,43(7):71-90.

ZHANG Kaifeng. Study progress on heat and polarity effects of cur- rent in sheet metal forming with resistance heating[J]. Forging & Stamping Technology, 2018, 43(7): 71-90.

[32] MAENO T, YAMASHITA Y, MORI K. Hot stamping of titanium alloy sheets into U shape with concave bottom and joggle using re- sistance heating[J]. Key Engineering Materials,2016,716: 915-922.

[33] OZTURK F, ECE R E, POLAT N, et al. Application of electric resistance heating method on titanium hot forming at industrial scale [J]. Arabian Journal for Science and Engineering,2016,41: 4441-4448.

[34] 李细锋,曹旭东,王斌,等. 钛合金电辅助塑性成形技术研 究进展[J].航空制造技术,2021,64(17):22-30.

LI Xifeng, CAO Xudong, WANG Bin, et al. Research progress on electrically-assisted plastic forming technology of titanium alloy [J]. Aeronautical Manufacturing Technology, 2021, 64(17): 22-30.

无相关信息xuyangti.com

旭阳泰金属手机网